结构因素对离心通风器性能影响的数值研究

2014-11-19徐让书邵长浩常柱宇

徐让书,邵长浩,牛 玲,常柱宇,简 欣,李 骏

(沈阳航空航天大学 航空航天工程学部,沈阳,110136)

0 引言

离心通风器是航空发动机滑油系统的重要部件,其功用是回收滑油,一般回收率可达99%。离心通风器内部2相流动较为复杂,滑油以油滴、油雾和油膜3种形式存在[1]。气相绕过油滴,在其表面形成附面层,颗粒后面会产生尾流。且油滴与油滴之间还会发生碰撞、聚合和破碎等现象,因此数值模拟要作适当简化。与其他作用力相比,作用于连续相和分散相的重力影响均可忽略[2-3]。在离心力场中,大尺寸颗粒运动受自身惯性力作用,对气流跟随性较差[4]。文献[5]介绍了2相流中液滴碰撞,冲击和飞溅的数值模拟方法。蒋永松等运用数值方法对高压风扇转子进行研究,,指出叶尖附面层和泄漏涡对叶轮机械的影响[6]。离心通风器内切向速度在径向上呈驼峰状分布,即切向速度随着半径的减小而逐渐增大,到达一定程度后又会逐渐减小。通风器内靠近轴心某一半径处存在1个边界,这个特点与旋风分离器极为相似[7-8]。相关研究表明漩涡边界有颗粒聚集的现象[9-10]。除了离心力和惯性分离对分离效果影响较大外,湍流弥散对提高分离效率也有重要作用,合理地提高湍流强度可以减少滑油消耗量[11]。分离器出口的速度分布均匀有利于上游的油气分离[12]。Glahn[13-16]通过CFD方法预测滑油系统部件中的油气2相流流动。

离心通风器辐板顶圆半径的大小影响分离腔内气流的切向速度分布,采用偏心式通风孔可以减小流道的流通阻力,改善下游速度场分布。本文以辐板顶圆半径和通风孔偏心距为优化因素,应用计算流体力学软件模拟二者对离心通风器分离效率和通风阻力的影响。

1 数值计算

1.1 结构及网格

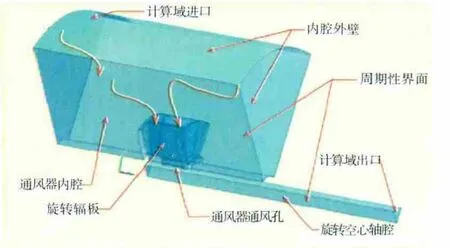

离心通风器流道结构如图1所示。通风器旋转空心轴上的6个通风孔和12个辐板沿周向均布,计算结构具有良好的旋转周期性,实际计算中取1/6圆柱区域进行网格划分。通风孔上、下截面均采用interface,保证整体计算域内均为六面体网格。不同疏密度网格的计算结果表明,网格总数在约为90万时,具有网格无关性。由于旋转辐板毗邻区、通风孔及其上下游区域压力和速度梯度大,所以网格较为密实。通风器内腔采用沿径向尺寸逐渐加大的渐变网格,以减小总体网格数量。壁面作边界层处理,保证壁面在合理范围内。

图1 离心通风器流道结构

1.2 计算方法

采用耦合隐式求解器求解单旋转坐标系下的3维N-S雷诺时均湍流方程。湍流模型采用雷诺应力(RSM)模型,采用相间耦合的DPM模型对离散相进行计算,采用随机轨道(StochasticTracking)模型对湍流影响下离散相的运动轨迹进行追踪。采用油滴颗粒碰壁机制,用壁面液膜模型(WallFilm)模拟油滴碰壁后的运动形式。空间离散格式为:压力的离散采用PRESTO!格式;动量、湍流耗散率和雷诺应力采用QUICK格式;算法采用压力与速度耦合。

1.3 参数的定义

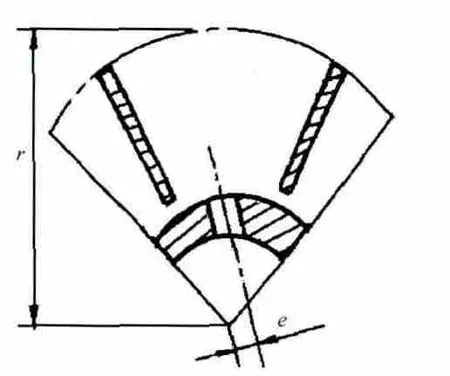

离心通风器转子某截面剖面如图2所示。通风孔偏心距e 定义为通风孔中心线与空心旋转轴中心线的空间距离;辐板顶圆半径r定义为旋转辐板顶圆迹线到空心旋转轴中心线的空间距离。

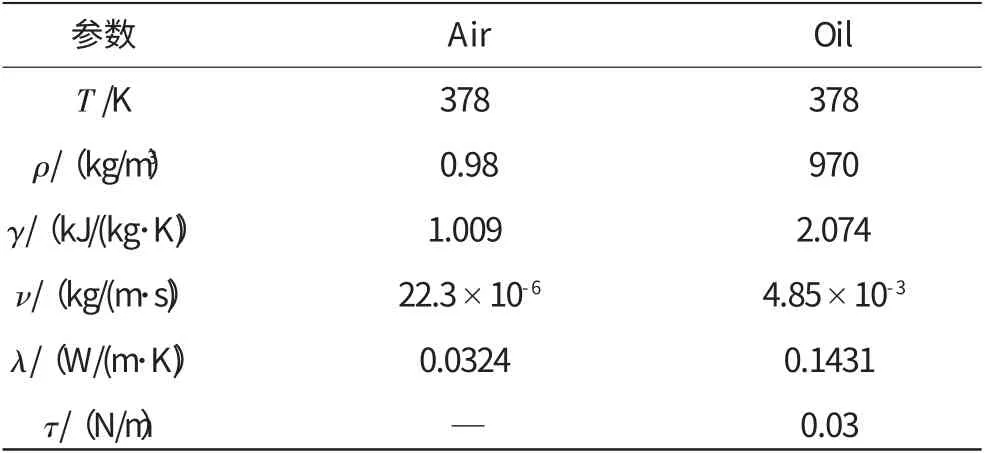

离心通风器内部空气温度变化不大:马赫数小于0.3;密度变化率很小,所以连续相按不可压缩流动处理。空气和滑油的物性参数见表1。

图2 离心通风器转子某截面剖面

表1 空气和润滑油的物性参数

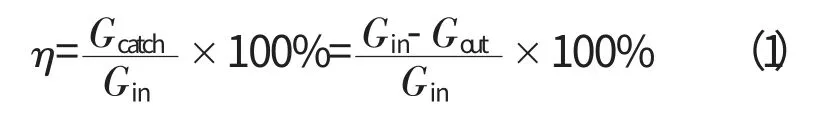

分离效率是评价通风器油气分离性能的重要指标,表征通风器从流体中捕集油滴颗粒的能力。分离器的分离效率为2相流体通过通风器时所捕集的颗粒量占进入通风器的颗粒总量的百分数,以η 表示。

式中:Gin为进入通风器的颗粒量;Gout为从通风器排出的颗粒量;Gcatch为通风器所捕集的颗粒量。

除油气分离外,离心通风器的另1个重要性能是其流动阻力,是影响发动机传动腔内压力的关键因素之一。阻力过大将严重影响通风能力,造成发动机传动腔内压力增高;阻力过小又会使传动腔内压力太低,造成封严装置前后压差加大,漏气量增加。通风阻力定义为入口总压Pin与出口总压Pout的差值

1.4 边界条件

计算域进口给定质量流率为0.005kg/s。通风器内腔和空心轴腔侧壁按周期性边界条件处理。内腔外壁面定义为固定壁面,其余壁面边界定义为移动壁面(movingwall),运动方式定义为与相邻单元区域相对旋转速度为零,所有壁面剪切条件均为无滑移条件。壁面的DPM边界条件采用壁面液膜(WallFilm)模型,模拟离心通风器内油滴颗粒与油膜的相互作用。取标准大气压力(101325Pa)为参考压力。出口为压力出口,静压(表压力)Pgout=0Pa。入口与出口的DPM边界条件为逃逸(escape)类型。单旋转坐标系旋转轴转速为22727r/min。

1.5 离散相喷射源

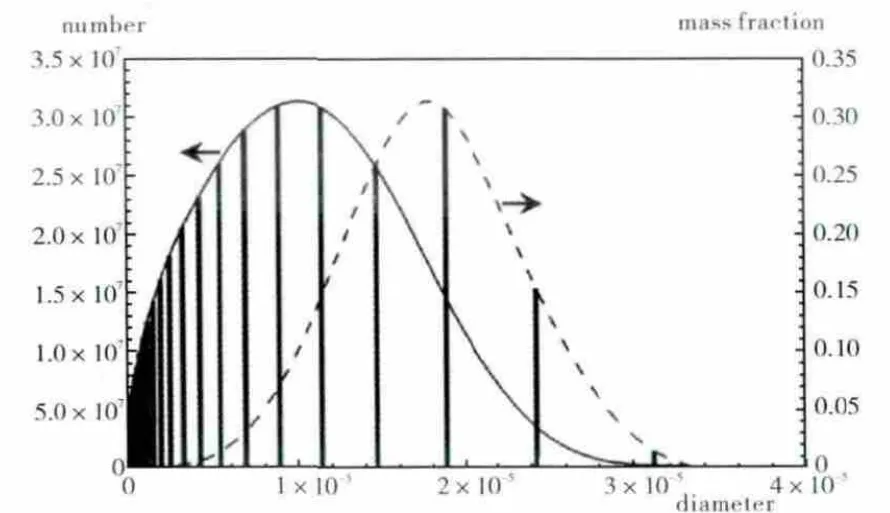

DPM模型颗粒轨迹追踪的初始条件定义了颗粒类型和颗粒群进入计算域时的初始位置、速度、尺寸、流量和温度等。采用实心锥形喷射(solid-cone injection)模拟来自上游进入通风器的油滴颗粒群。喷射源的颗粒初始位置和速度的方向在一定的锥角范围内随机分布,即初始颗粒流的空间位置和速度分布是随机的。入口油滴颗粒的尺寸分布如图3所示。油滴颗粒群尺寸采用对数Rosin-Rammler分布函数,颗粒类型为惰性刚性颗粒,应用电子表格以数据库的形式生成颗粒包文件。

图3 入口油滴颗粒的尺寸分布

2 结果分析

2.1 离心通风器内腔流体的涡结构分析

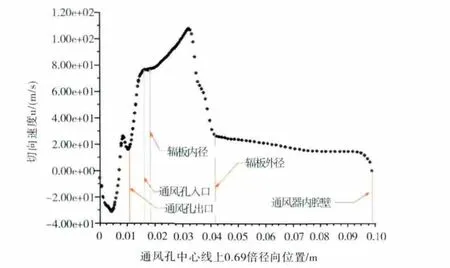

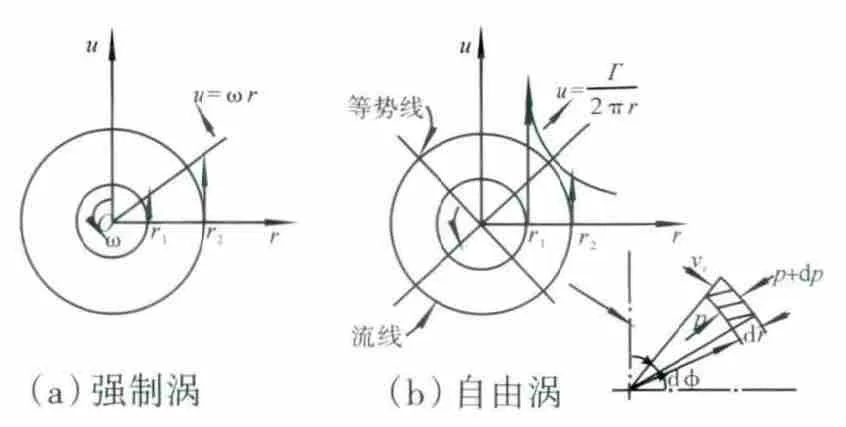

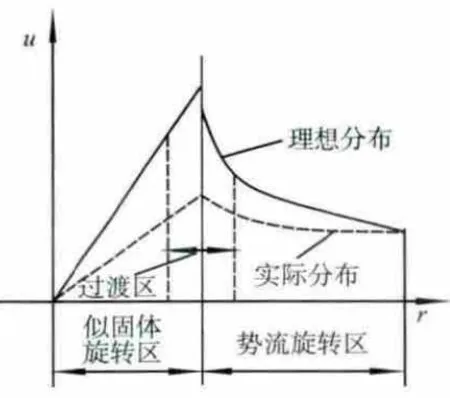

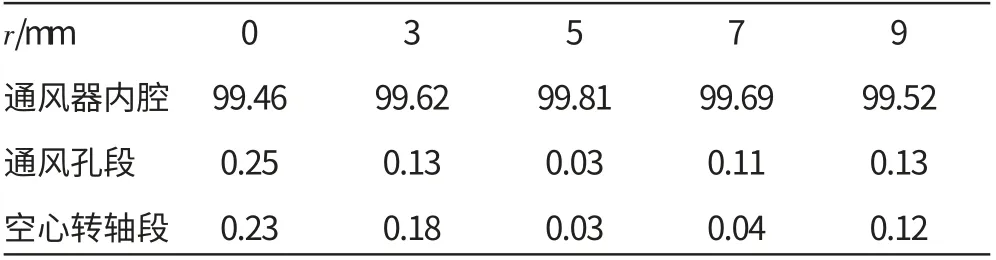

离心通风器内腔中的切向速度u 是油滴颗粒离心力的提供者,对油滴的分离起主导作用,表征气流承载油滴颗粒运动的能力和对油滴颗粒形成离心效应的能力。u 在径向上的变化非常显著,但在运动半径相同的圆周上切向速度数值变化很小。通风孔中心线上u 的计算值分布如图4所示,离心通风器内腔中u 在径向上呈驼峰状分布,即切向速度随着半径的增加逐渐增大,到达某半径处后又逐渐减小。离心通风器内腔的流场存在2个区域,如图5所示。其中图5(a)为似刚体旋转区(强制涡),图5(b)为势流旋转区(自由涡)。

图4 通风孔中心线上的切向速度u 的计算值分布

图5 强制涡与自由涡

实际上,在通风器内气流携带油滴颗粒运动过程中,流体具有黏性作用,与器壁之间存在摩擦力。因此,自由涡流体微团存在一定旋转,故外涡流区称为准自由涡区,这种旋转对通风器内腔流场有一定影响。同样,似刚体旋转区的运动也受到黏性等因素的影响,因其速度分布与强制涡不同,称为准强制涡。通风器内腔的组合涡如图6中区域3所示,但是切向速度变化规律不符合组合涡的切向速度表达式(3),n值并不等于1或-1,也不符合动量矩守恒原则。

图6 组合涡的结构

式中:n 和c 为与离心通风器工况、回转半径大小以及所在轴向位置相关的常数。

理想情况下势流旋转区n=1,似固体旋转区n=-1。

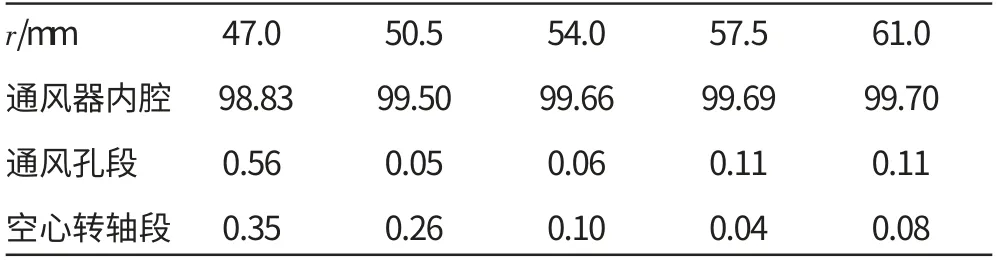

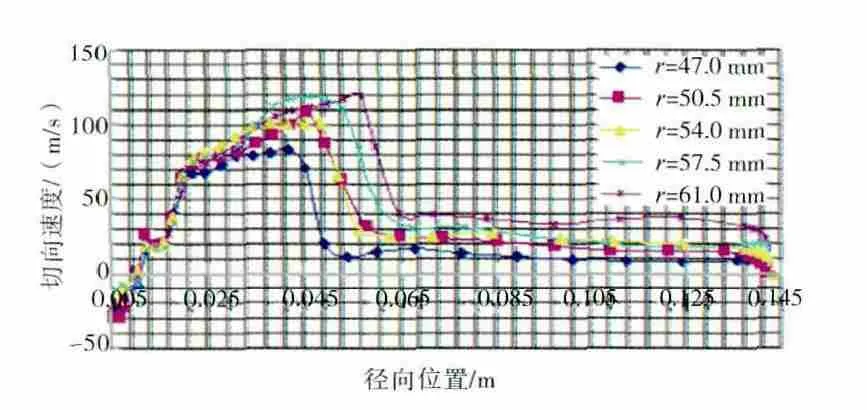

2.2 分段分离效率

离心通风器的分段分离效率见表2、3。从表中可见,通风器内腔是主要的分离区域,分离效率一般为98%~99%。通风孔与空心转轴段的分离效率很低,其分离效率不到总分离效率的1%。在分离过程中,较小颗粒随气流一起运动,一部分向下游迁移,一部分弥散于通风器内腔。较大颗粒受自身惯性力作用,可以脱离流线与壁面发生碰壁分离。在通风器内腔中,转子带动辐板高速旋转,辐板顶圆半径增加,使腔内油气混合气获得更大的切向速度。因此,油气混合气的离心力更大,更有利于油滴的分离。

表2 不同辐板半径下各段分离效率计算值 %

表3 不同通风孔偏心距下各段分离效率计算值 %

从表3中可见,通风孔偏心设计降低了通风孔段与空心转轴段的分离效率。无偏心设计的2段分离效率之和为0.48%;偏心距为5mm时2段分离效率最低仅为0.06%。偏心通风孔设计降低了分离效率,明显降低了流通阻力。

2.3 辐板顶圆半径的影响分析

不同辐板顶圆半径下的切向速度u的分布如图7所示。增大辐板顶圆半径r 可使通风器内腔流体与颗粒获得更大的切向速度,流体的离心力也随之增大,内腔中准自由涡区域空间体积沿径向扩大,使油滴颗粒向壁面迁移的几率增加,因此可提高分离效率η。

图7 不同辐板顶圆半径下的切向速度u 分布

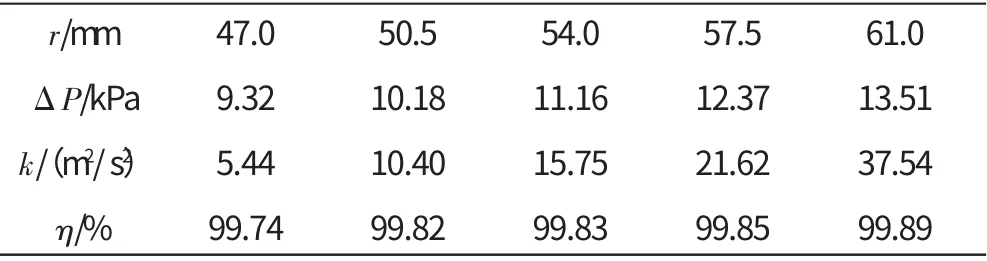

不同辐板顶圆半径下相关参数计算值见表4。从表中可见,η值在r=61mm时较r=47mm时高出0.15%,即增大辐板顶圆半径可以提高离心通风器的分离效率。

表4 e=7mm,不同辐板顶圆半径下相关参数计算值

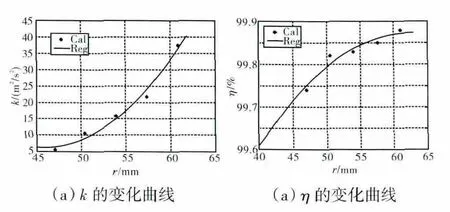

对表4的数据进行回归分析,所得结果如图8所示。其中Cal为计算值,Reg为回归分析所得曲线。从图8中可见,拟合曲线与计算值吻合较好;k 和η 均随r 的增大而增加。说明湍流对油气分离过程有较大影响,因此应加强通风器内腔的湍流强度。通风器内腔的湍流来源于高速旋转的辐板对腔内气体的搅动,旋转空心轴腔中的湍流来源于从通风孔高速流入气流的强烈扰动。改变旋转辐板顶圆半径会影响通风器内腔的湍流强度,但对其下游的旋转空心轴腔内几乎无影响。此外,通风阻力值随r 的增大而增大。

图8 不同辐板顶圆半径r 时k 与η 计算值的回归分析

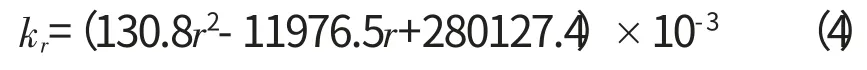

式(4)为k 与r 的拟合函数,函数的最大误差为14.5%;式(5)为η 与r 的拟合函数,函数的最大误差为0.3%。式(4)、(5)中r=47~61mm。

式中:kr为不同r 情况下的湍流动能拟合值。

式中:ηr为不同r 情况下的油气分离效率拟合值。

2.4 通风孔偏心距的影响分析

各种尺寸的滑油液滴颗粒随气流从通风孔进入旋转空心轴腔内,首先冲向旋转轴腔中心区。旋转空心轴的高速旋转带来的切向速度使流体呈螺旋气流向下游迁移,部分较大直径的颗粒碰壁后黏附于壁面形成液膜;少数碰壁能量较大的颗粒发生散布或飞溅;其余主要集中在旋转空心轴内表面附近。较小的颗粒随空气运动弥漫于空心轴腔内,较大颗粒与空气的相对速度也较大,这反映在油滴颗粒雷诺数Rep分布上。不同e值时通风阻力、湍流强度和分离效率的计算值见表5。从表中可见,总分离效率η 随e 的增加而降低,但幅度不明显。其中,η值在无偏心距结构下要比e=9mm时多0.17个百分点。通风孔的偏心设计使气流切向进入旋转空心轴腔内,而不是直接冲向中心区,削弱了气流的对心碰撞,使气流的速度和压力在径向上均匀分布。这样就减小了气流的湍流强度,e=9mm相较于无偏心距时的湍动能减小3.91 m2/s2。此外,偏心通风孔减小了流道的通风阻力,保证了转动腔内压力。在e=0~7mm时,通风阻力随e值增大逐渐减小,此后继续增加e值,通风阻力基本不变。

表5 r=57.5mm,不同通风孔偏心距下相关参数计算值

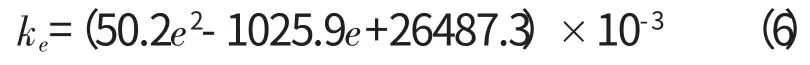

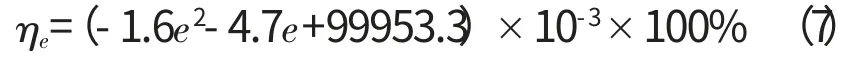

对表5的数据进行2次回归分析,所得结果如图9所示。从图中可见拟合曲线与计算值吻合较好,完全符合计算值的趋势。

图9 不同通风孔偏心距e 时k 与η 计算值的回归分析

式(6)为k 与e 的拟合函数,其最大误差为1.7%;式(7)为不同e 时的 拟合函数,其最大误差为0.2%。式(6)、(7)中,e=0~9mm。

式中:ke为不同e值情况下的湍流动能拟合值。

式中:ηe为不同e值情况下的油气分离效率拟合值。

3 结论

本文应用DPM模型模拟通风器内油滴的运动轨迹,计算得到不同结构下离心通风器的腔内湍流强度、通风阻力与分离效率。所得主要结论如下:

(1)离心通风器内腔的切向速度u 在径向上呈驼峰分布,与旋风分离器的很相似。

(2)分离效率受通风器内流体湍流影响明显,并随湍流强度增加而增大。

(3)在结构上增大辐板顶圆半径,可以提高分离效率,但增加了流道结构的通风阻力。

(4)通风孔偏心设计可以减小通风器的通风阻力,并使出口的压力和速度分布均匀,从而改善了出口流动状态,但是降低了分离效率。

[1]Eastwick C N,Simmons K,Wang Y,et al.Study of aeroengine oil-air separators[J].Journal of Power and Energy,2006,220:707-717.

[2]Farrall M.Numerical modelling of two phase flow in a simplified bearing chamber[D].Nottingham,University of Nottingham,2000.

[3]冯健美,畅云峰,张勇,等.喷油压缩机卧式油气分离器特性的数值模拟及实验研究[J].西安交通大学学报,2008,42(5):561-577.FENG Jianmei,CHANG Yunfeng,ZHANG Yong,et al.Theoretical experimental research on oil-gas separator in compressor system [J].Journal of Xi’an Jiaotong University,2008,42(5):561-577.(in Chinese)

[4]邵长浩,徐让书.工况因素对离心通风器穿透率影响的数值研究[J].沈阳航空航天大学学报,2013,30(6):8-10.SHAO Changhao,XU Rangshu.Numerical study on the effects of condition factors on centrfugal breather’s penetration[J].Journal of Shenyang Aerospace University,2013,30(6):8-10.(in Chinese)

[5]Melbourne,Madrid,Cape T.Direct numerical simulations of gas liquip multiphase flows[M].NewYork:Cambredge University Press,2011:228-235.

[6]蒋永松,王咏梅,陈葆实.叶尖间隙对高负荷风扇转子性能影响的数值研究[J].航空发动机,2006,32(4):6-9.JIANG Yongsong,WANG Yongmei,CHEN Baoshi.Numerical investigation of tip clearance effects on the performance of high load fanrotor[J].Aeroengine,2006,32(4):6-9.(in Chinese)

[7]柳吉祥.旋风分离器旋转气流特性分析[J].山东矿业学院学报,1988,7(3):26-33.LIU Jixiang.Analysis on characteristic of the rotary flow in the cyclone separate[J].Journal of Shandong Mining Institute,1988,7(3):26-33.(in Chinese)

[8]徐继润,罗茜.强制涡与水力旋流器[J].矿冶工程,1989,9(2):29-33.XU Jirun,LUO Xi.Forced vortex and hydro cyclone[J].Mining and Metallurgical Engineering,1989,9(2):29-33.(in Chinese)

[9]王兵,张会强,王希麟.颗粒在大涡结构中的弥散[J].力学学报,2003,37(1):105-109.WANG Bing,ZHANG Huiqiang,WANG Xilin. Particle dispersion in large eddy structures[J].ACTA Mechanica Sinica,2003,37(1):105-109.(in Chinese)

[10]王兵,张会强,王希麟,等.湍流分离流动中的颗粒弥散机制[J].清华大学学报(自然科学版),2003,43(11):18-36.WANG Bing,ZHANG Huiqiang,WANG Xilin,et al.Particle dispersion mechanism in turbulent separated flow[J].Journal of Tsinghua University(Science and Technology),2003,43(11):18-36.(in Chinese)

[11]徐让书,宗庆贺,刘立博,等.湍流弥散对轴心通风器油气分离的影响[J].航空发动机,2011,37(4):5-9.XU Rangshu,ZONG Qinghe,LIU Libo,et al.Effect of turbulent dispersion on oil/gas separation process in axial ventilator[J].Aeroengine,2011,37(4):5-9.(in Chinese)

[12]周华,夏南.油气分离器内气液两相流的数值模拟[J].计算力学学报,2006,23(6):767-771.ZHOU Hua,XIA Nan.Numerical simulation on the gas-liquid flows inside the oil-gas separators[J].Chinese Journal of Computational Mechanics,2006,23(6):767-771.(in Chinese)

[13]Glahn A,Busam S,Blair M F,et al.Droplet generation by disintegration of oil films at the rim of a rotating disk[J].Journal of Engineering for Gas Turbines and Power,2002,124:117-124.

[14]Glahn A,Blair M F,Allard K L,et al.Disintegration of oil jets emerging from axial passages at the face of a rotating cylinder[J].Journal of Engineering for Gas Turbines and Power,2003,125:1003-1110.

[15]Glahn A,Blair M F,Allard K L,et al.Disintegration of oil films emerging from radial holes in a rotating cylinder[J].Journal of Engineering for Gas Turbines and Power,2003,125:1011-1120.

[16]Glahn A,Kurreck M,Willmann M,et al.Feasibility study on oil droplet flow investigations inside aeroengine bearing chambers-PDPA techniques in combination with numerical approaches[J].Journal of Engineering for Gas Turbines and Power,1996,118:749-755.