电磁搅拌对Al-5Ti-1B的显微组织与晶粒细化能力的影响

2014-11-16王顺成郑开宏戚文军石路宁长维

王顺成, 郑开宏, 戚文军, 石路, 宁长维

(1.广东省工业技术研究院(广州有色金属研究院)金属加工与成型技术研究所,广州510650;2.东北大学材料与冶金学院,沈阳110004;3.佛山市南海三湘铝业材料有限公司,广东 佛山528225)

0 前 言

晶粒细化可改善铝合金材料的组织均匀性和塑性变形能力,提高铝材产品的力学性能.目前铝加工行业最常用的晶粒细化剂是Al-Ti-B,据报道,全世界75%以上的铝材产品在生产过程中添加的是Al-Ti-B晶粒细化剂[1-2].随着近年来我国高端铝材产品的发展,对Al-Ti-B的冶金质量和晶粒细化能力也要求越来越高[3].为了提高Al-Ti-B的冶金质量和晶粒细化能力,科研人员先后研究了超声振动[4]、快速凝固[5]、剧塑性变形[6]以及 C、Er、Re 等元素[7-9]对 Al-Ti-B的显微组织和晶粒细化能力的影响.

连续铸挤是集金属铸造和挤压为一体的短流程成形技术,采用该技术制备Al-Ti-B具有工艺流程短、高效节能等显著优点[10].为了提高连续铸挤Al-Ti-B的冶金质量和晶粒细化能力,采用自主设计的电磁搅拌中间包[11]对Al-5Ti-1B熔体进行电磁搅拌,研究了电磁搅拌对Al-5Ti-1B的显微组织与晶粒细化能力的影响.

1 实验材料与方法

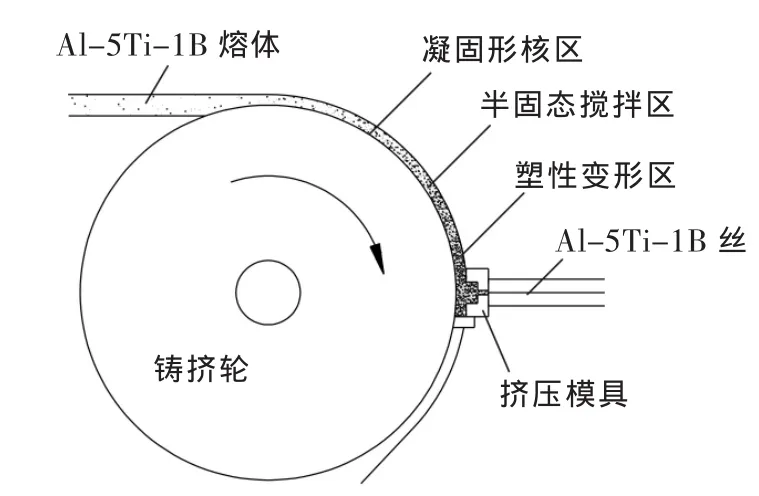

实验材料为工业纯铝、KBF4和K2TiF6粉末.实验设备为连续铸挤机、电磁搅拌中间包和中频感应电炉.连续铸挤机的铸挤轮直径为350 mm,转速为20 r/min.电磁搅拌中间包的输入电流为150 A,频率为10 Hz.电磁搅拌连续铸挤Al-5Ti-1B的工艺流程如图1所示.

图1 电磁搅拌连续铸挤工艺流程示意图

将工业纯铝在中频感应电炉内于850℃加热熔化,然后加入KBF4和K2TiF6混合粉末进行反应,除气除渣后,将熔体转移到中间包内调温至780℃并保温,同时进行电磁搅拌,最后连续铸挤成直径9.5 mm的Al-5Ti-1B丝.为了进行比较,对未经电磁搅拌的Al-5Ti-1B熔体在相同条件下也连续铸挤成Al-5Ti-1B丝.

对Al-5Ti-1B丝进行取样,在D/MAX-RC型X射线衍射仪上进行物相分析,在JY-ULTIMA2型等离子体发射光谱仪进行成分分析.试样经粗磨、细磨、抛光和腐蚀后,在NANO430型场发射扫描电镜上进行显微组织观察,测量TiB2粒子和TiAl3相的平均尺寸.

细化实验设备为石墨坩埚和7.5 kW井式电阻炉.将工业纯铝于720℃加热熔化,除气除渣后,添加0.2%的 Al-5Ti-1B,分别保温 2 min、15 min、60 min和120 min后,浇注到环形钢模内,钢模尺寸为外径75 mm、壁厚5 mm、高25 mm,铸造成高25 mm、直径65 mm的铝锭试样,沿铝锭试样高度中间部位锯开,经粗磨、细磨、抛光和腐蚀后,观察铝锭的宏观组织,采用截线法测量铝晶粒的平均尺寸.

2 结果与分析

2.1 Al-5Ti-1B的成分与物相

表1为Al-5Ti-1B的化学成分.从表1可见,经过电磁搅拌的Al-5Ti-1B中Ti、B元素含量分别为5.08%和1.02%,略高于未电磁搅拌的Al-5Ti-1B,这主要是在中间包对Al-5Ti-1B熔体施加了电磁搅拌,使熔体形成前后和上下的往返运动,阻止了TiB2粒子的团聚和沉淀,提高了Ti、B元素的含量.而未电磁搅拌情况下,Al-5Ti-1B熔体在中间包内静止过程中,TiB2粒子在重力作用下将发生团聚和沉淀,特别是团聚块的形成将加速TiB2粒子的沉淀,导致Ti、B元素含量的下降.

为了避免添加Al-5Ti-1B对铝熔体造成二次污染而影响铝材的冶金质量和力学性能,在生产高端铝材产品时,对Al-5Ti-1B的纯净度都有明确要求,一般要求Fe、Si、V杂质元素的含量越低越好.由于本文采用了较高纯度的KBF4和K2TiF6作为原材料以及钛合金的熔炼工具和加强对熔体的精炼除杂等措施,Al-5Ti-1B中Fe、Si、V杂质元素的含量均较低,如表1所示.

表1 Al-5Ti-1B的化学成分/wt%

图2为电磁搅拌Al-5Ti-1B的X射线衍射谱图.从图2可见,Al-5Ti-1B由 α-Al基体、TiB2粒子和TiAl3相组成.对未电磁搅拌Al-5Ti-1B进行X射线衍射分析,结果表明Al-5Ti-1B也是由α-Al基体、TiB2粒子和TiAl3相组成.上述结果表明在中间包施加电磁搅拌不会改变Al-5Ti-1B的物相组成,这主要是KBF4和K2TiF6与铝液的化学反应是在中频感应电炉内完成的.

图2 Al-5Ti-1B的X射线衍射谱图

2.2 Al-5Ti-1B的显微组织

TiB2粒子和TiAl3相的尺寸大小、分布状态对Al-5Ti-1B的晶粒细化能力和最终铝材产品的表面质量都有影响.TiB2粒子分布越均匀,TiAl3相尺寸越细小,Al-5Ti-1B的晶粒细化能力也越强.如果TiB2粒子偏聚成团,当Al-5Ti-1B添加到铝合金熔体后,将会减少参与异质形核的TiB2粒子数量,降低Al-5Ti-1B的晶粒细化能力,同时还会加速TiB2粒子在铝熔体中的沉降,加速晶粒细化效果的衰退.另外,如果TiB2粒子形成粗大的团聚块还会导致精密铝材产品表面产生砂眼、针孔等缺陷,影响铝材的表面质量.

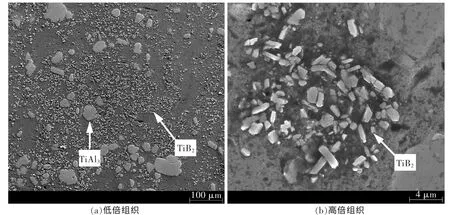

图3和图4分别为电磁搅拌和未电磁搅拌Al-5Ti-1B的显微组织.从图3可见,电磁搅拌Al-5Ti-1B的TiAl3相形态为方块状,平均尺寸为15.7μm,如图3(a)所示.TiB2粒子均匀分布于 α-Al基体,粒子形态为颗粒状,平均尺寸为0.74μm,如图3(b)所示.而未电磁搅拌Al-5Ti-1B的TiB2粒子的团聚现象较为严重,局部区域存在粗大的TiB2粒子团聚块,如图4所示.通过比较可发现,电磁搅拌可显著改善Al-5Ti-1B中TiB2粒子的分布均匀性.

图3 电磁搅拌Al-5Ti-1B的显微组织

图4 未电磁搅拌Al-5Ti-1B的显微组织

2.3 Al-5Ti-1B的晶粒细化能力

图5 为未添加Al-5Ti-1B时纯铝的铸态组织.从图5可见,纯铝晶粒十分粗大且分布不均匀,试样中心为粗大的等轴晶,表层为细小的柱状晶,其余为粗大的柱状晶,平均晶粒尺寸达到2 800μm.

图5 未添加Al-5Ti-1B时纯铝的铸态组织

图6 和图7分别为添加0.2%的电磁搅拌和未电磁搅拌Al-5Ti-1B后纯铝的铸态组织.添加Al-5Ti-1B后,纯铝的晶粒都得到明显细化,其中,添加电磁搅拌的Al-5Ti-1B,保温2 min后纯铝晶粒被细化至68 μm,如图 6(a)所示;保温至 120 min,晶粒未见明显长大,如图 6(d)所示.而添加未电磁搅拌的 Al-5Ti-1B,保温2 min后纯铝晶粒仅被细化至121μm,如图7(a)所示;当保温时间延长到120 min时,纯铝晶粒平均尺寸为186μm,晶粒开始出现明显长大,如图 7(d)所示.

通过比较可发现,电磁搅拌Al-5Ti-1B具有更强的晶粒细化能力,这是由于电磁搅拌Al-5Ti-1B的TiB2粒子分布更均匀,当Al-5Ti-1B加入铝熔体后,TiB2粒子能够更快、更均匀分散进入铝熔体,参与异质形核的TiB2粒子数量更多,因而Al-5Ti-1B的晶粒细化能力更强.另外,TiB2粒子分布均匀能够延缓TiB2粒子在铝熔体中的沉降,从而提高Al-5Ti-1B的晶粒细化抗衰退能力.

图6 添加0.2%电磁搅拌Al-5Ti-1B后不同保温时间纯铝的铸态组织

图7 添加0.2%未电磁搅拌Al-5Ti-1B后不同保温时间纯铝的铸态组织

3 讨 论

在Al-5Ti-1B制备过程中,KBF4和K2TiF6粉末与铝液的反应如下[12]:

KBF4和K2TiF6与铝液的反应界面如图8所示,反应生成大量的TiB2粒子,由于TiB2粒子为高密度化合物(4.52 g/cm3),在重力作用下容易沉淀,特别是大量的TiB2粒子在熔体中易形成团聚,而团聚块的形成又将加速TiB2粒子的沉淀.由于连续铸挤前Al-5Ti-1B熔体在中间包内需要经历一个较长的调温和保温时间,为了防止TiB2粒子在中间包内发生团聚和沉淀,本文在中间包底部安装电磁线圈,电磁线圈产生磁场作用于Al-5Ti-1B熔体中产生洛伦兹力,洛伦兹力驱动中间包内熔体做前后和上下的往返运动[11],从而阻止TiB2粒子的发生团聚和沉降,使TiB2粒子均匀分散于熔体中.

图8 KBF4和K 2TiF6与铝液的反应界面示意图

经电磁搅拌后的Al-5Ti-1B熔体再定量浇入铸挤机中,如图9所示,在铸挤轮与铸挤靴形成的型腔内,熔体首先在铸挤轮和铸挤靴表面凝固形核,然后逐渐冷却转变为半固态浆料,在铸挤轮的旋转作用下,半固态浆料受到强烈的剪切搅拌作用,最后凝固合金再经过90°转角后被挤出模孔形成直径9.5 mm的Al-5Ti-1B丝.连续的凝固形核、半固态搅拌[13]和剧烈塑性变形[14]最终使TiAl3相和TiB2粒子得到破碎细化,TiB2粒子更加均匀分布于α-Al基体上.

图9 Al-5Ti-1B连续铸挤过程示意图

根据Al-5Ti-1B对铝晶粒的细化机理[15],当Al-5Ti-1B添加到铝熔体后,TiAl3相由于熔点低而逐渐熔解并释放出Ti原子,TiB2粒子由于熔点高(2 980℃)而保留在铝熔体中.由于Ti原子与TiB2粒子之间存在浓度梯度,Ti原子会逐渐在TiB2粒子表面上偏聚形成TiAl3层.在铝熔体凝固结晶过程中,TiB2粒子表面的TiAl3与铝熔体发生包晶反应形成α-Al晶粒,即TiB2粒子在铝晶粒细化过程中充当了异质形核核心作用.由于电磁搅拌Al-5Ti-1B的TiB2粒子分布更加均匀,当Al-5Ti-1B加入铝熔体后,TiB2粒子能够更快、更均匀的分散进入铝熔体中,即更多的TiB2粒子参与异质形核起到晶粒细化作用,因此,电磁搅拌Al-5Ti-1B的晶粒细化能力更强.另外,TiB2粒子均匀分散能够降低TiB2粒子在铝熔体中的沉降速度,因而电磁搅拌Al-5Ti-1B的晶粒细化抗衰减能力也更强.

4 结 论

(1)电磁搅拌能够阻止TiB2粒子的团聚和沉淀,提高Al-5Ti-1B的Ti、B元素含量和TiB2粒子分布均匀性及晶粒细化能力.

(2)电磁搅拌连续铸挤Al-5Ti-1B的Ti、B元素含量分别为5.08%和1.02%,TiB2粒子平均尺寸为0.74μm,TiAl3相平均尺寸为15.7μm.

(3)添加0.2%的电磁搅拌Al-5Ti-1B后保温2 min,可使纯铝晶粒细化至68μm,保温至120 min,晶粒未见长大.

[1]马世光,熊慧,王祝堂.回顾与展望全球铝产品产量及对晶粒细化剂的需求[J].轻合金加工技术,2011,39(10):1-9.

[2]李晓敏.浅析铝钛硼晶粒细化剂市场[J].世界有色金属,2012(8):56-57.

[3]王顺成,张彩锦,戚文军,等.国外几种Al-Ti-B晶粒细化剂的质量评价[J].轻合金加工技术,2011,39(6):11-14.

[4]Han Y F,Shu D,Wang J,et al.Microstructure and grain refining performance of Al-5Ti-1B master alloy prepared under highintensity ultrasound[J].Materials Science and Engineering A,2006,430:326-331.

[5]董天顺,崔春翔,刘双进,等.Al-Ti-B细化剂的快速凝固及其细化机理研究[J].稀有金属材料与工程,2008,37(1):29-32.

[6]Ghadimi H,Nedjhad H S,Eghbali B.Enhanced grain refinement of cast aluminumalloy by thermal and mechanical treatment of Al-5Ti-Bmaster alloy[J].Transactions of Nonferrous Metals Society of China, 2013 (23): 1563-1569.

[7]Li P T,Ma X G,Li Y G,et al.Effects of trace C addition on the microstructure and refining efficiency of Al-Ti-B master alloy[J].Journal of Alloys and Compounds, 2010, 503: 286-290.

[8]Ma T F,Chen Z Y,Nie Z R,et al.Microstructure of Al-Ti-B-Er refiner and itsgrain refiningperformance[J].Journal of Rare Earths,2013, 31(6): 622-627.

[9]Wang K,Cui C X,Wang Q,et al.The microstructure and formation mechanism of core shell like TiAl3/Ti2Al20Ce in meltspun Al-Ti-B-Re grain refiner[J].Materials Letters, 2012, 85:153-156.

[10]曹富荣,温景林.金属连续铸挤技术研究进展与发展趋势[J].中国材料进展,2013,32(5):283-291.

[11]石路,王顺成,孙小平,等.电磁旋转搅拌定量浇注装置:中国,ZL201020665620.4[P].2010-08-17.

[12]张作贵,刘相法,边秀房,等.AlTiB中间合金中的化合物形态[J].中国有色金属学报,1999,9(4):736-739.

[13]Wang SC,Cao F R,Guan R G,et al.Formation and evolution of non-dendritic microstructuresof semi-solid A2017 alloy prepared by SCR process[J].Journal of Materials Science and Technology,2006, 22(2): 195-199.

[14]陈彦博,赵晶磊,李英龙,等.连续ECAP技术制备超细晶铝[J].中国有色金属学报,2006,16(12):2054-2059.

[15]戚文军,王顺成,陈学敏,等.Al-5Ti-1B合金的有效形核相与晶粒细化机制[J].稀有金属,2013,37(2):179-185.