不同黏结剂对Fe-2Cu-0.8C预混合钢粉性能的影响

2014-11-16王行李松林彭家科袁勇张德金崔建民

王行, 李松林, 彭家科, 袁勇, 张德金, 崔建民

(1.中南大学粉末冶金国家重点实验室,长沙 410083;2.莱钢集团粉末冶金有限公司,山东 莱芜 271100)

国产钢铁粉末基本以纯铁粉的形式进行生产与销售,纯铁粉在我国产销量占钢铁粉末90%以上,铁基制品企业一般采用机械混合的方式配制成供压制的原料.这种方法制成制品的结构与性能均匀性、尺寸精度、特别是不同批次间的尺寸和性能一致性不高,严重制约了我国钢铁粉末和铁基制品在中、高端零部件制造中的应用[1].与之相反,国外钢铁粉末公司纷纷开发高性能、低原料成本的预合金钢粉和铁基粉末混合料,并抢占我国铁基粉末高端市场份额.铁基粉末预混合料具有高附加值,是他们开发、生产和销售的重点产品,如世界最大的钢铁粉末生产企业瑞典Hoganas AB公司拥有 Starmix○R[2]系列及 Densmix○R[3]系列预混合粉末,占其销售各类金属粉末的60%.GKN Hoeganaes公司则已开发出 Ancorloy○R[4-5]系列及 Ancorbond○R FLM[6]系列预混合粉末.这些预混合粉末的共同特点是成分均匀性、一致性非常好,在长途运输过程中不会发生合金元素的偏析,开箱即可使用.与常规的机械混合料相比,以预混合料制成的铁基制品不仅性能高,一致性也非常好,是高性能、高精度零部件制造的首选原料.国外预混合料在我国的大量高价销售,极大地压缩了我国铁基粉末冶金零部件制造企业的生产利润.与国产水雾化铁粉每吨价格6 000元相比,国外铁粉价格是我国的2倍,而预混合料则为我国铁粉价格的3~4倍.以我国每年消耗10万t铁基混合料计算,高性能预混合料的开发将为钢铁粉末市场新增10~15亿元的销售额,并带动30亿元以上相关铁基粉末冶金零部件产业的发展.

国内也有部分钢铁企业进行预混合铁基粉末的试生产,但黏结剂对合金元素的黏结效果不好,在运输过程中易发生合金元素的脱黏.国内相关研究人员也对预混合钢粉进行了研究报道[7-9],但未就黏结机理进行深入探讨.本文为弄清黏结剂的黏结机理及为实际生产提供依据,采用两种预混合工艺制备成分为Fe-2Cu-0.8C的预混合钢粉.考察2种预混合工艺及橡胶、聚乙烯醇衍生物、纤维素等3种不同黏结剂对预混合钢粉粉末性能的影响规律,以期对目前国内预混合粉末的生产提供参考依据.

1 实验材料及方法

1.1 实验原料和制备工艺

实验使用Fe-2Cu-0.8C材料体系,铁粉为莱钢集团粉末冶金有限公司生产的LAP100.29水雾化铁粉,铜粉的平均粒径小于18μm,片状石墨的平均粒径为10μm,按Fe+2%Cu+0.8%C外加 0.75%硬脂酸锌和0.12%黏结剂(均为质量分数)配比进行混料.实验中采用2种工艺制备预混合钢粉,基本工艺流程如下:

工艺 1:铁粉+合金元素粉末(C、Cu)+润滑剂→干混→添加黏结剂→预混合→干燥→压制→烧结.

工艺 2:铁粉+合金元素粉末(C、Cu)→干混→添加黏结剂→预混合→干燥→添加润滑剂→混合→压制→烧结.

工艺1中将粉末按Fe-2%Cu-0.8%C外加0.75%硬脂酸锌进行干混,然后分批加入含有3种不同黏结剂的有机溶液混合、干燥、压制,烧结.工艺2中将粉末按Fe-2%Cu-0.8%C配比干混,分批加入含有黏结剂的有机溶液混合、干燥,然后再加入硬脂酸锌干混.所使用的黏结剂分别为橡胶、聚乙烯醇衍生物、纤维素.每种黏结剂的加入量为0.12%(质量分数).对制备的预混合钢粉进行单向压制,压力600 MPa,烧结在钼丝炉中1 120℃、H2气氛下进行.

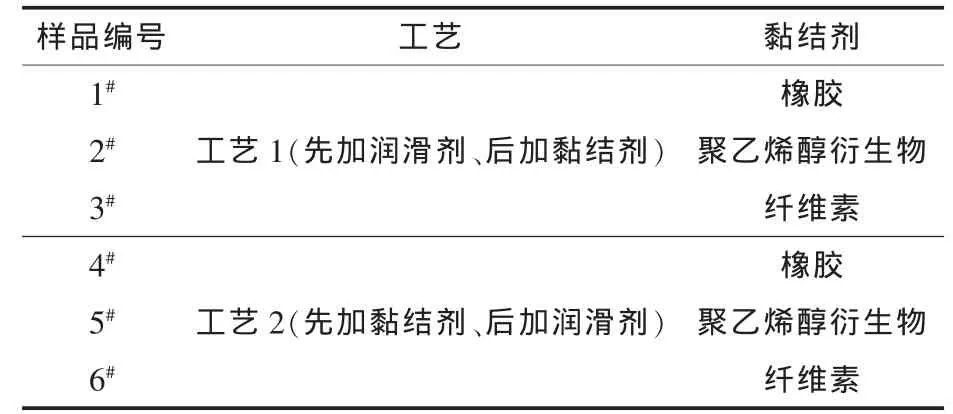

采用2种工艺及3种不同黏结剂制备的预混合钢粉编号见表1.

表1 预混合钢粉编号

1.2 性能测试

使用KRUSSDSA30S型高温润湿角测试仪测试3种黏结剂对铜板及石墨板的润湿角,测试温度高于相应黏结剂软化温度10℃以上,在氩气气氛中进行.使用SSX-550型扫描电子显微镜及其自带的能谱仪对2种工艺处理后的预混合钢粉形貌,烧结试样横截面形貌及合金元素分布进行观察.粉末的松装密度和流动性分别按GB/T1479-1984,GB/1482-1984标准测定.采用阿基米德法测试压坯和烧结试样密度.预混合钢粉中C含量采用碳/硫仪测定,C黏结率的测定采用自行设计的装置[10],如图1所示,其原理是将未被黏结的合金元素粉末除去,然后测定被处理过的粉末中合金元素的含量,黏结率计算公式(1)为:

合金元素黏结率=

图1 石墨黏结率测试装置示意图

2 实验结果与讨论

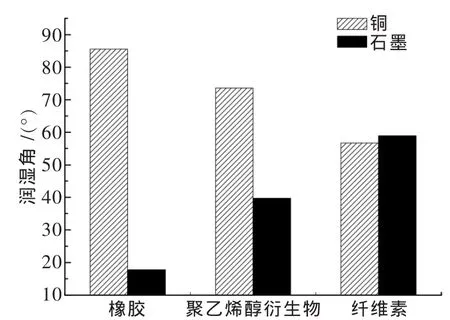

2.1 不同黏结剂对Cu和石墨的润湿性

黏结效果的好坏与黏结剂对合金元素粉末的黏附功有关,黏附功大,则黏结剂就能很好地铺展在合金元素表面,形成一层紧密的包覆层,两相之间具有较强的黏附作用,在高的剪切力作用下合金元素粉末与黏结剂不易分离,易获得较高的黏结率,且所得预混合钢粉成分均匀性、一致性相应提高[11-13].本文通过测量3种黏结剂对Cu及石墨的润湿性来表征黏结剂对合金元素粉末黏附功的大小.如图2所示,纤维素对Cu的润湿性最好,润湿角为56.70°,橡胶对Cu的润湿性最差,为85.55°,说明纤维素对Cu的黏附功大于橡胶对Cu的黏附功.3种黏结剂对石墨的润湿性刚好相反,橡胶对石墨的润湿性最好,润湿角为17.80°,纤维素对石墨的润湿性最差为58.95°.说明3种黏结剂中,橡胶对石墨的黏附功最大,当橡胶溶解于相应的有机溶剂形成溶液,在预混合过程中更容易铺展在石墨颗粒表面,从而实现对石墨的黏结.

图2 黏结剂对合金元素Cu、石墨的润湿角

2.2 预混合钢粉形貌

对于同一种黏结剂,经2种不同工艺处理后预混合钢粉具有不同的形貌.以聚乙烯醇衍生物为黏结剂制备的预混合钢粉为研究对象,图3为经2种工艺处理后制备的预混合钢粉的扫描电镜及能谱照片.图3(a)为经工艺1处理的预混合钢粉,可以看到黏结粉中无单独存在的细小颗粒,图3(b)为图3(a)的放大图,能谱显示Cu和石墨粉末颗粒被黏结到尺寸较大的铁粉颗粒上,说明聚乙烯醇衍生物实现了对Cu、石墨的有效黏结.从图3(c)中可以发现经工艺2处理的预混合钢粉中存在许多细小、游离的粉末颗粒未黏连到铁基粉末上,能谱分析表明游离的细小粉末颗粒为润滑剂硬脂酸锌.图 3(a)、图 3(c)对比说明经工艺1处理的预混合钢粉中润滑剂硬脂酸锌被黏结到基体粉末颗粒上,而工艺2中由于润滑剂在黏结剂之后加入,而未被黏结到铁粉颗粒上.

2.3 黏结剂对合金元素黏结率的影响

图3 两种工艺处理后粉末颗粒形貌及合金元素分布

图4 2种工艺中黏结剂对Cu的黏结率

图5 2种工艺中黏结剂对C的黏结率

图4 、图5反映了2种工艺制得的预混合粉中黏结剂对Cu和石墨的黏结率影响规律.相关专利报道[14],未加黏结剂前,石墨的黏结率一般只有20%~50%,Cu因为密度较大,黏结率更低.由图4、图5可以看出,2种工艺中纤维素对Cu的黏结率最高(高于89%)、聚乙烯醇衍生物次之(达到84%)、橡胶较差(达到72%).对石墨的黏结率与之相反.工艺1中橡胶对石墨的黏结率最高,达到89%,纤维素对石墨的黏结率略低,为83%,但3种黏结剂对石墨的黏结率差别不大,这主要是因为石墨的密度较低,所需的黏结力较小所致.3种黏结剂对Cu和石墨的黏结率测试结果表明,黏结剂对合金元素Cu或石墨的润湿性越好,则相应的黏结率也较大.对于同一种黏结剂,2种不同工艺对Cu的黏结率影响不大,而工艺2中石墨的黏结率普遍低于工艺1,这是因为工艺2中,在对Fe-Cu-C粉末黏结处理后才加入润滑剂,润滑剂和铁粉颗粒之间仅存在简单的机械啮合作用与物理吸附作用,在黏结率测试通气时与铁粉结合弱的硬脂酸锌绝大部分被气体吹走,而在计算黏结率时将硬脂酸锌润滑剂中的碳含量也计入了粉末总碳含量中,所以这种计算方法得到工艺2对石墨的黏结率低.如果不计硬脂酸锌中的碳,则显然对于相同黏结剂及处理参数而言,根据预混合钢粉的成分配比(Fe+2%Cu+0.8%C+0.75%硬脂酸锌)计算,工艺2与工艺1对石墨的黏结率是相当的.

2.4 预混合钢粉工艺性能

图6显示了6种预混合钢粉的流动性.粉末流动性是粉体的重要工艺参数,粉末流动性好,有利于提高压制速度和生产效率.粉末流动性的影响因素可用公式(2)表示[15]:

式(2)中:t为粉末流下所需时间;M为流出粉末的质量;S为粉末的比表面积;S0为粉末流出孔的面积;R为与颗粒表面粗糙度有关的因素;k为比例常数;ρr为预混合钢粉的相对密度.

从式(2)可以得出,流出时间与许多因素相关.流出时间随着比表面积和表面粗糙度的增大,随着小孔面积和相对密度的增加而减小.也就是说,粉末的粒度大,形状规整性高,小颗粒粉末占总体的比例小,都会改善粉体的流动能力,即流动性.从图6中可以看到以纤维素为黏结剂制得的预混合钢粉流动性最佳,聚乙烯醇衍生物次之、橡胶较差.2种不同工艺对预混合粉末流动性有一定影响.采用工艺1,润滑剂和石墨、铜等细小粉末颗粒被黏结剂黏结,形成较大且形状较为规则的聚集体,粉末流动性较好,最好达到22.5 s/50 g,优于名义成分为ASC100.29+2%Cu+0.8%C-1 651+0.8%Lubricant的StarmixTM预混合粉末[16](流动性24.5 s/50 g).采用工艺2制备的预混合粉末的流动性较差,最差达到30.0 s/50 g,因为润滑剂在黏结剂加入并干燥后才加入,细小的硬脂酸锌润滑剂大部分没有被黏结,使得混合粉末的比表面积增大,降低了粉末的流动性[9].

图7示出了2种工艺处理后预混合钢粉的松装密度.松装密度取决于颗粒间的黏附力、相对滑动的阻力以及粉末空隙被小颗粒填充的程度.当粉末体的粒度较小时,其比表面积就较大,粉末体之间机械啮合力和吸附力较强,摩擦力也就较大,从而阻碍粉末体之间的相对运动,因而粉末的流动性差,松装密度就相对较小.由工艺1得到的粉末松装密度较高,最高达到3.20 g/cm3,由工艺2得到的粉末松装密度较低,最低为3.12 g/cm3,其原因为工艺2中细小的硬脂酸锌润滑剂粉末颗粒在黏结剂后添加,未被黏结剂黏结,润滑剂本身比表面积大,因而降低了预混合钢粉的松装密度.

图6 2种工艺中黏结剂对预混合钢粉流动性的影响

图7 2种工艺中黏结剂对预混合钢粉松装密度的影响

2.5 预混合钢粉压制和烧结性能

图8 显示了2种工艺中黏结剂对粉末压制密度的影响.对于同一种黏结剂,工艺1、工艺2得到的压制密度相当,采用工艺2得到的压坯的密度平均高于7.04 g/cm3,比采用相同黏结剂由工艺1得到的压坯略高,但不超过0.005 g/cm3.采用工艺2得到的粉末压坯密度略高的可能原因是工艺1中润滑剂被黏结剂黏结,润滑剂颗粒被黏结的部分无法发挥润滑作用,而工艺2中润滑剂未被黏结,与粉末和模壁接触较多,润滑效果略好.许多文献的研究也表明,当润滑剂加入量在较为合适的范围时,随着润滑剂加入可使压坯密度增加[17].

图9显示2种工艺中黏结剂对样品烧结密度的影响.从图9中可以看到,1 120℃,H2气氛烧结后,试样的烧结密度高于生坯密度,这是因为Fe-Cu-C体系的液相烧结促进了烧结坯的致密化[18].图8和图9同时显示采用纤维素为黏结剂,预混合钢粉的压制烧结密度最高,聚乙烯醇衍生物次之,橡胶较差,这是因为以纤维素为黏结剂的预混合钢粉流动性最好,松装密度最大.

图8 2种工艺中黏结剂对粉末压制密度的影响

图9 2种工艺中黏结剂对压坯烧结密度的影响

图10为采用工艺2,3种不同黏结剂处理所得烧结体横截面电镜照片.图10中显示以橡胶、聚乙烯醇衍生物、纤维素3种高分子为黏结剂制备的预混合钢粉经压制烧结后获得的烧结体具有不同的孔隙率.采用纤维素为黏结剂,烧结体的孔隙率最低,聚乙烯醇衍生物次之,以橡胶为黏结剂的烧结体孔隙率较大,这与以纤维素为黏结剂制备的预混合钢粉具有较高的压制和烧结密度是一致的.

图10 工艺2中烧结体形貌照片

3 结 论

使用3种不同性质的黏结剂,研究了黏结剂及预混合工艺对Fe-2Cu-0.8C预混合钢粉性能的影响,得到如下结论:

(1)合金元素Cu、石墨的黏结率与黏结剂对其润湿性有关,润湿性好则黏结率高,预混合钢粉性能好,其中以纤维素为黏结剂制备的预混合钢粉综合性能最好,其松装密度、流动性最好分别为3.20 g/cm3,22.5 s/50 g;

(2)采用后加润滑剂的工艺2制备的预混合钢粉具有略高的压制烧结密度,最高分别达到7.055 g/cm3,7.110 g/cm3.

综上所述,以纤维素为黏结剂,采用后加润滑剂的工艺2可制备出成分为Fe-2Cu-0.8C的高合金元素黏结率、高性能的铁基预混合钢粉,可为工业化生产提供参考.

[1]Wu C Y,Cocks A C F.Flow behavior of powders during die filling[J].Powder Metallurgy, 2004, 47(2):127-136.

[2]Sigurd Berg, Luigi Alzati, Giovanni Pozzi, et al.Benefits from bonded mixes for complex powder metallurgy parts production[R].Toulouse: European Powder Metallurgy Association,2007.

[3]Hilmar Vidarsson, Bjorn Johansson, Per Knutsson.Performance and capabilities of powder mixes during warm compaction[R].Vienna:European Powder Metallurgy Association, 2004.

[4]Semel F J,Chawla N,Narasimhan S.Binder-treated analogs of diffusion alloyed compositions based on ancorsteel 150 HP[J].Advances in Powder Metallurgy and Particulate Materials,2000(3): 6-22.

[5]James W Brian,Michael C Baran,Robert J Causton,et al.New high performance P/M alloy substitutes for malleable and ductile cast irons[J].Advances in Powder Metallurgy and Particulate Materials, 2000(4): 13-22.

[6]Luk, Sydney H,Hamill JA.Dust and segregation-free powders for flexible P/M processing[J].Advances in Powder Metallurgy and Particulate Materials, 1993(1): 153-153.

[7]李建云,袁勇,刘世民.预混合粉末的研制[J].粉末冶金工业,2003,13(1):12-14.

[8]刘世民,黄伯云,曾德麟,等.合金化方法对铁基粉末材料性能的影响[J].粉末冶金工业, 2002, 12(6): 26-29.

[9]林涛,果世驹,李明怡,等.黏结剂和润滑剂对铁粉流动性和松装密度的影响[J].粉末冶金技术,2000, 18(1): 8-11.

[10]崔建民,李松林,王志普,等.黏结剂种类及用量对预混合钢粉粉末性能的影响[J].粉末冶金工业,2007, 25(3):171-175.

[11]Georges Fourche.An overview of the basic aspects of polymer adhesion.Part 1:fundamentals[J].Polymer Engineering and Science, 1995,35(12):957-967.

[12]Amit Bhasin,Dallas N Little.Application of microcalorimeter to characterize adhesion between asphalt binders and aggregates[J].Journal of Materials in Civil Engineering, 2009,21(6):235-243.

[13]Kisin S,van der Varst P G.Adhesion and adhesion changes at the copper metal-(acrylonitrile-butadiene-styrene) polymer interface[J].Thin Solid Films, 2007,515:6853-6859.

[14]Ozaki, Yukiko, Unami, et al.Powder additive for powder metallurgy, iron-based powder mixture for powder metallurgy, and method for manufacturingthesame:US, 6860918[P].2003-05-21.

[15]廖寄乔.粉末实验技术[M].长沙:中南大学出版社,2003.

[16]Mats Larsson,Daniel Edman.Improved tolerances by optimized powder mixes[R].Vienna:European Powder Metallurgy Association,2004.

[17]邓三才,肖志瑜,陈进,等.模壁润滑高速压制成形Fe-2Cu-1C的研究[J].粉末冶金工业, 2009, 19(6):28-31.

[18]Narasimhan K S.Sintering of powder mixtures and the growth of ferrous powder metallurgy[J].Materials Chemistry and Physics,2001, 67:56-65.