高炉入炉焦炭高温反应特性的研究

2014-11-16王文泽湛文龙刘肖刘起航余盈昌吴铿

王文泽, 湛文龙, 刘肖, 刘起航, 余盈昌, 吴铿

(北京科技大学钢铁冶金新技术国家重点实验室,北京100083)

随着高炉生产大型化和喷煤技术的应用,焦炭在高炉中的骨架作用显得更为重要,焦炭反应性(CRI)和反应后强度(CSR)已经成为评价焦炭质量优劣的重要指标[1-6].CRI是指焦炭的化学稳定性,CSR是指焦炭在高炉内的高温稳定性[7-10].焦炭反应特性的研究方法因目的不同而不同,常用的有块焦测定法,粒焦测定法,X射线衍射法和热重法4种[11-12].测定焦炭的反应性和反应性强度是用国家标准GB/T4000-1966,通常被称为块焦法.块焦法和粒焦法各有其特点,与粒焦法相比,块焦法由于所需焦炭试样量较大,因此实验室采用符合国家标准的粒焦法来研究安钢1#和2#高炉所用焦炭的反应性和反应后强度.通过现场块焦法测定结果与实验室粒焦法测定结果之间的对比,分析了导致2种测定方法所得测定结果存在差异性的内在影响因素.通过拟合2种方法的测定结果,发现两者之间线性关系显著,进而可在不进行块焦测定法的情况下通过粒焦法逆向得出块焦法的测定结果,达到简化试验流程,减少焦炭试样量的目的.本文采用安钢1#和2#高炉连续3 d所用的入炉焦炭进行研究.

1 安钢高炉焦炭的工业分析

焦炭的水分波动会引起入炉干焦量的变化,即焦炭真实负荷的波动,故水分稳定比水分值本身更重要,且含水分过高则焦粉黏附在焦块上不易筛除而被带入高炉,对焦炭质量不利,影响筛分和高炉透气性,导致炉尘量明显上升,高炉顺行变差,降低焦炭水分的含量可提高焦炭的热态性能指标[13].

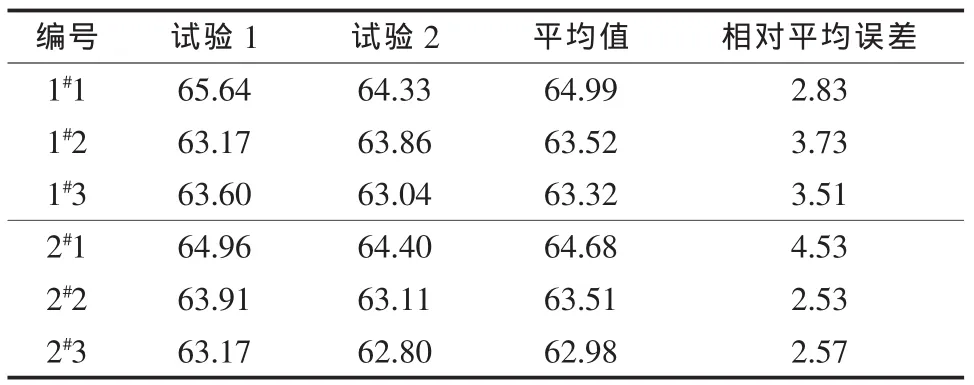

表1和表2分别给出了安钢高炉连续3 d所用入炉焦炭的工业分析 (表1~表7中1、2、3分别代表3月6日、3月7日、3月8日).

表1 安钢1#高炉焦炭的工业分析/%

表2 安钢2#高炉焦炭的工业分析/%

从指标对比看,2个高炉所用焦炭的挥发分和干基灰分含量近乎一致,而2#高炉焦炭水分明显过高,且波动较大,导致反应性升高,反应后强度下降.

因此设法将2#高炉焦炭的水分稳定在较低的水平对提高其焦炭的高温反应特性是非常重要的.

2 粒焦法测定安钢焦炭高温反应特性

测定焦炭的反应性能已有国家标准GB/T4000-1966,通常被称为块焦法.焦炭试样的粒度20 mm,重量200 g.在1 000~1 300℃下测定与CO2的反应性能,用块焦反应指数和反应后强度评价焦炭的反应性能.块焦反应性因试样量多、粒度大被认为测定结果可信度较高,目前各大型焦化厂都采用该方法测定其焦炭的反应性.但块焦法需要的反应介质(焦炭)的量特别大,因此实验室采用粒焦法研究焦炭的高温反应特性.

采用粒焦法测定焦炭的反应性能国家也有相应的标准GB220-77,但对粒度的量、粒度的大小、反应的温度等给出的是一个区间范围,并未进行严格统一.结合前人对高炉风口焦反应性测定的经验确定本研究采用的粒焦法的试验条件为:粒度4~6 mm,重量15 g左右,反应时间70 min,CO2气体流量为800 mL/min.反应过程的失重量为反应性,反应后大于3 mm所占的比例为反应后强度.通过对入炉焦2次平行试验分别确定出安钢粒焦反应性和反应后强度.

表3和表4分别为安钢1#和2#高炉所用焦炭由粒焦法测定的高温反应性(CRI)和反应后强度(CSR).

表3 粒焦法测定的安钢1#和2#高炉焦炭反应性(CRI)/%

表4 粒焦法测定的安钢1#和2#高炉焦炭反应后强度(CSR)/%

由表3和表4可以看出,测定结果的相对误差最大仅为5.81%,表明实验室采用的粒焦法可以得到稳定的测定结果,该试验方法的准确性较好.

3 安钢焦炭的矿相显微结构

焦炭的显微结构分为各向同性结构、丝质破片状结构、细粒镶嵌、粗粒镶嵌、流动型等,其各向异性程度依次增强[14].煤炭科学院通过显微结构研究认为,同一种焦炭中各显微结构对CO2反应性的影响顺序为:丝质破片状结构>各向同性结构>细粒镶嵌结构>粗粒镶嵌结构>纤维状结构>片状结构.本研究观察焦炭矿相显微结构采用德国莱卡(Leica)DAS显微镜,型号为DM、RXP.测定方法采用国家标准,即统计数据500个点,样品放大倍数为500倍.

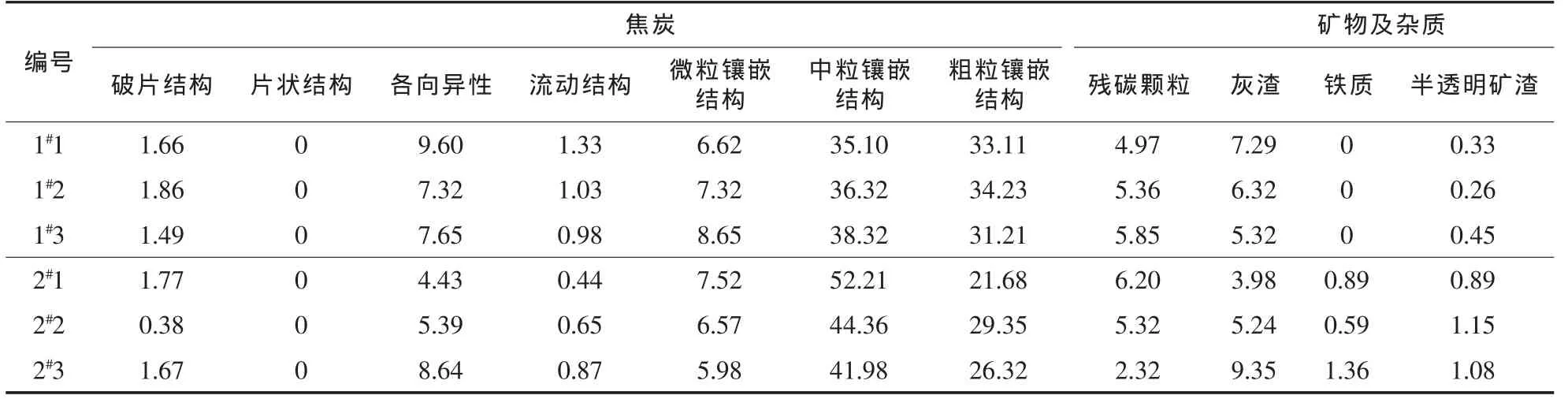

表5给出了安钢高炉连续3 d所用入炉焦炭的矿相显微结构分析结果.

由表5可见,安钢1#高炉使用的焦炭各向异性和粗粒镶嵌结构的比例比2#高炉所用焦炭的要高一些,而中粒镶嵌结构的比例则要低一些.

表5 安钢高炉入炉焦矿相显微分析矿物表面积百分比/%

图1给出了安钢高炉入炉焦炭岩相显微分析中不同结构的微观形貌.

图1 安钢高炉入炉焦炭矿相显微分析中的不同结构

3.1 2种方法测定的焦炭反应性结果分析

煤炭科学院通过显微结构研究给出了对51组焦炭与CO2反应性和焦炭显微结构的多元线性回归方

式(1)中:Ⅰ为各向同性结构含量,%;Mf、Mc为分别代表细颗粒和粗颗粒镶嵌结构含量,%;Fc为纤维状结构含量,%;Lf为片状结构含量,%.

考虑到中间颗粒镶嵌结构和残碳含量对焦炭反应性的影响,对公式(1)按经验进行修正,给出了公式

式(2)中:Mm为代表中间颗粒镶嵌结构含量,%;Cc为残碳颗粒结构含量,%.

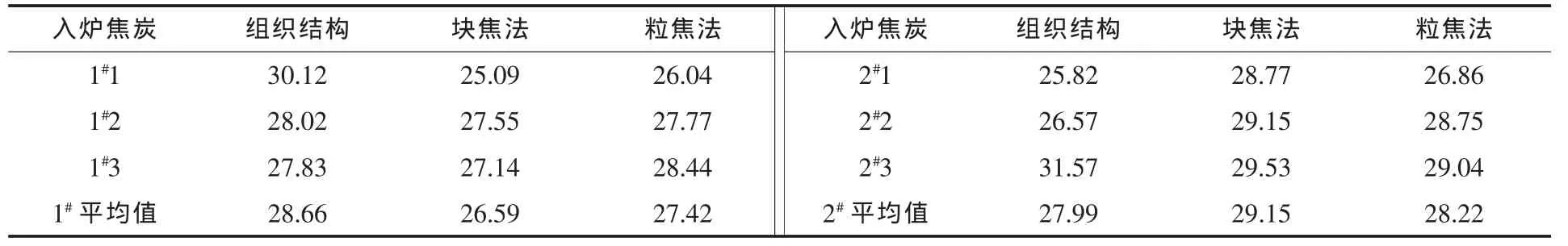

按式(2)计算入炉焦炭组织结构反应性和2种方法测定的焦炭反应性见表6.

表6 安钢入炉焦炭计算和测定的焦炭反应性(CRI)/%

由表6可见,安钢1#和2#高炉入炉焦炭由现场块焦法测定的高温反应性(CRI)结果相差较大,但由实验室采用粒焦法得到的结果两者之间较为接近,由焦炭的组织结构计算出的反应性(CRI)1#高炉与2#高炉相差也不大,因此认为2个高炉焦炭的高温反应性基本相同.表6中焦炭组织结构的反应性表示焦炭中不同煤的变质程度对焦炭反应性的影响.由于实际焦炭的反应性还与炼焦的技术工艺和添加剂有关,也就是说,焦炭组织结构的反应性仅反映煤质带来的影响.

图2对比了3种方法求得的焦炭反应性的平均值.

图2 不同方法测定的安钢入炉焦炭的平均反应性的比较

由图2可见,由块焦法得到的焦炭反应性1#高炉比2#高炉的要低,粒焦法的反应性也是如此,但相差不大,由组织结构计算的反应性却相反,即1#高炉比2#高炉的要高些.这表明2#高炉焦炭使用的煤质在降低反应性方面比1#高炉的略好一些.但块焦法得到的实际结果却相反,由此可以推断,在生产高炉焦炭的外界条件如:工艺、设备和操作水平等方面,1#高炉比2#高炉要好一些.

3.2 2种方法测定的焦炭反应后强度结果分析

焦炭光学组织是焦炭在高炉内劣化的一个重要因素[15],通常用焦炭光学组织指数(OTI)来表征焦炭光学组织各向异性程度[16].炼焦行业认为,焦炭光学组织指数(OTI)高的矿相结构,如不同颗粒的镶嵌结构、纤维状结构含量和片状结构等对增加焦炭反应后强度有利.∑ISO为类丝碳、丝质破片和各向同性之和,表示高温抗碱能力比其他各向异性的矿相结构组分强,各向同性结构主要是来自低变质程度、高挥发分气煤中的镜质组.

式(3)中:DL、Dp为分别代表类丝碳和丝质破片结构含量,%.

考虑到高炉风口焦试样中残碳比例较高,本研究定义了焦炭组织结构强度来表示焦炭矿相结构对焦炭强度的贡献,其经验计算公式(4)如下:焦炭组织结构强

根据公式(3)计算的入炉焦炭的∑ISO、公式(4)计算的焦炭组织结构强度和由2种方法测定的焦炭反应后强度见表7.

表7 安钢高炉焦炭的∑ISO和不同方法得到的焦炭反应后强度(CSR)/%

表7中,除3月7日2#高炉焦炭的∑ISO过低外,其它的都在1.7左右,由于炼焦用煤是不均匀的,个别试验数据出现大的波动也属正常,因此可以认为2个高炉焦炭的高温抗碱性相差不大,∑ISO值均在1.7左右.

图3为1#高炉和2#高炉由上述3种方法得到的焦炭反应后强度的平均值对比.

在图3中,对于1#高炉使用的焦炭,3种方法得到的反应后强度值相差不大,而2#高炉使用的焦炭,块焦法的反应后强度值要明显低于粒焦法和焦炭组织结构法.影响焦炭组织结构强度的主要是煤质的组成,即仅与炼焦使用的煤种有关;粒焦法将焦炭在低温下烘干外水,然后破碎成小块进行试验分析,影响其结果的因素有煤种的组成和炼焦的过程;而块焦法则是直接采用生产中使用的焦炭进行试验,影响其结果的因素有煤种的组成、炼焦的全部过程(包括息焦)及其他影响因素.因此可以得出,安钢1#和2#高炉所用焦炭其煤种质量和炼焦环节相差较小,不是造成反应后强度差异的主要原因,而2个高炉在炼焦以外的环节上存在区别,使得2#高炉焦炭的反应后强度低于1#高炉.

图3 不同方法测定的安钢入炉焦炭的平均反应后强度的比较

3.3 块焦法和粒焦法测定CRI和CSR结果的拟合

块焦法和粒焦法反应性和反应后强度的拟合见图4.

图4 块焦法和粒焦法反应性和反应后强度的拟合

由图4可以看出,块焦法反应性和粒焦法反应性之间线性关系良好,块焦法反应后强度和粒焦法反应后强度之间线性关系同样良好.

4 结论

(1)实验室粒焦法测得的安钢1#和2#高炉焦炭高温反应特性结果的相对误差最大仅为5.81%,表明该方法测定结果稳定,准确性也较好.

(2)在生产高炉焦炭的外界条件如:工艺、设备和操作水平等方面,1#高炉要比2#高炉更好一些.安钢1#和2#高炉所用焦炭其煤种质量和炼焦环节基本一致,但在炼焦以外的环节上存在较大差异,使得2#高炉焦炭的反应后强度低于1#高炉.

(3)由块焦法和粒焦法测定的焦炭反应性之间呈现良好的线性相关,2种方法测得的焦炭反应后强度之间线性关系同样良好.

(4)安钢2#高炉焦炭含水分过高,且波动较大,导致反应性升高,反应后强度降低,应设法将2#高炉焦炭的水分稳定在较低的水平.

[1]王航民,王成林,周小辉,等.焦炭冶金性能与高炉顺行的关系[J].莱钢科技,2009,33(1):64-66.

[2]徐万仁,吴信慈,陈君明,等.高喷煤比操作对焦炭劣化的影响[J].钢铁,2009,38(3):4-7.

[3]孔德文,张建良,龚必侠,等.高炉块状带焦炭反应性的研究[J].钢铁,2011,46(4):15-18.

[4]耿家锐,沈强华,刘俊场.焦炭反应性影响因素研究现状及展望[J].云南冶金,2009,38(2):59-63.

[5]崔平,杨敏,康世刚,等.焦炭的钝化处理及其机理[J].钢铁研究学报,2007,19(3):6-10.

[6]刘培骁,方觉,郭丽,等.焦炭失碳率分布研究[J].河南冶金,2006,14(1): 9-13.

[7]方觉,邵剑华,王兴艳.高炉用焦炭的高温抗压强度[J].钢铁研究学报,2007,19(4):12-16.

[8]Goscinski JS,Gray R J,Robinson JW,et al.A review of american coal quality and its effect on coke reactivity and reaction strength of cokes[J].Journal of Coal Quality, 1994, 13(1):1-6.

[9]傅永宁.解剖高炉中不同部位焦炭性质变化的研究[J].钢铁,1982,17(11): 33-39.

[10]于青,王德全,吴子良,等.焦炭反应性和反应后强度的关系及影响因素研究[J].中国冶金,2012,22(3):10-14.

[11]朱玉廷,崔平.焦炭热性质的研究进展[J].燃料与化工,2004,35(2): 4-5.

[12]吴玮璐,吴铿,陈洪飞,等.用粒焦法测定高炉风口焦炭反应特性[J].中国稀土学报,2008,26(8):116-119.

[13]杨森,吴铿,万鹏,等.高炉风口焦热态性能的研究[J].冶金能源,2010,29(1):52-55.

[14]王晓磊,郭冶,曲思建,等.焦炭显微结构及矿物质存在下反应性变化规律探讨[J].洁净煤技术,2008,14(2):87-88.

[15]周师庸,赵俊国.炼焦煤性质与焦炭质量[M].北京:冶金工业出版,2005.

[16]陈洪博,白向飞,王大力,等.焦炭光学组织与煤、焦质量关系研究[J].洁净煤技术,2009,15(6): 78-81.