棒线材轧线的物料跟踪和速度级联控制

2014-11-06刘杉杨戈

刘 杉 杨 戈

(1:北京中冶设备研究设计总院有限公司 北京 100029;2:北京金自天正智能控制股份有限公司 北京 100070)

1 前言

速度级联控制是现代棒线材轧机控制系统的最重要组成部分。由于机架间距小、连续轧制和速度快,要求控制系统精度高、稳定性好、调速快和自适应功能强。精确的物料跟踪是实现上述要求的物质基础,而微张力和活套控制是实现上述要求的必不可少的手段,它们是通过检测单元,检测出轧件的张力和活套的实际值与设定值比较,然后以其偏差值通过级联调节系统来控制上游机架的速度,达到调节张力和活套高度的目的。

2 物料跟踪

物料跟踪功能主要是提供当前轧件头、尾的准确位置信息,它们是主、辅传动控制时序的要求,主轧线的速度级联控制及其相关的微张力控制和自动活套控制,以及轧线飞剪的自动剪切控制,都是基于精确的物料跟踪。

2.1 信号来源和可靠性处理

1)根据不同轧制区域,物料检测信号来源有以下四种:

(1)热金属检测器(HMD),是最常用的轧线物料检测元件。

(2)活套扫描器,应用于活套控制,同时给出物料检测信号。

(3)咬钢信号,来自交直流传动装置,主要用于粗轧和中轧区。当轧制力矩超过额定力矩的门槛值时,控制系统给出该信号。

(4)剪切信号,轧线飞剪剪刃闭合的瞬间给出该信号。

2)对以上物料检测信号,必须进行可靠性处理,再应用于轧件跟踪。具体做法是:所有物料检测输入信号只有在头部许可或尾部许可时才给出真正地用于跟踪的物料检测信号,否则会给出假头或假尾报警信号。头部许可的条件是:信号消失的时间已超过相邻轧件的最小间隔时间;尾部许可的条件是:相邻的上游检测信号已消失,并且消失的时间已超过相邻轧件的最小间隔时间。

2.2 物料跟踪的基本方法和基本原则

物料跟踪的基本方法是计算轧件速度对时间的数字积分、热金属检测器HMD、活套扫描器、咬钢信号和飞剪的剪切信号经上述讨论的可靠性处理后用于启动和更新跟踪。

物料跟踪的基本原则:

1)物料检测信号仅对轧机组态画面上选定的工作机架有效。

2)每个工作机架都有自己单独的轧件头尾跟踪功能。

3)每个工作机架跟踪功能产生一个咬钢信号,表明轧件已进入该机架,还产生三个报警信号A1、A2、A3,表明轧件头和尾已经到达距离该机架辊缝的报警位置。A1和A2信号用于自动活套控制,A 3信号用于微张力控制。

4)跟踪功能产生咬钢信号后,要继续跟踪轧件直到该机架后面的物料检测器,如果跟踪功能预示轧件应该到达该检测器所在的位置,而该检测器并未检测到轧件,则产生堆钢信号。一旦发生堆钢,复位咬钢信号和三个报警信号,结束跟踪,同时启动上游的碎断剪,碎断剩余物料。

2.3 跟踪过程

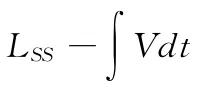

当上游n-1机架的跟踪功能指示物料头部已经到达辊缝时,启动n机架的头部跟踪。长度积分器的初始值是n-1机架和n机架之间的距离LS S。物料头部距n机架的距离为:

式中V—物料头部速度,即n-1机架有效辊径的线速度。

当物料头部到达两机架间的检测器时,控制系统使用该检测器与n机架的距离Lms,来更新物料头部与n机架辊缝的距离为;当物料头部距离n机架辊缝的距离小于报警预置长度值LA1、LA2、LA3时,分别产生相应的报警信号A1、A2、A3当物料头部距离n机架辊缝的距离为0时,产生咬钢信号;当跟踪功能表明物料头部已经到达n机架后面的物料检测器一段时间后,n机架的头部跟踪结束。

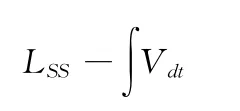

当上游n-1机架的跟踪功能指示物料尾部已经通过辊缝时,启动n机架的尾部跟踪。长度积分器的初始值是n-1机架和n机架之间的距离LS S。物料头部距n机架的距离为:

式中V—物料尾部速度,即n机架的入口速度。

当物料尾部到达两机架间的检测器时,控制系统使用该检测器与n机架的距离Lms,来更新物料头部与n机架辊缝的距离为;当物料尾部距离n机架辊缝的距离小于报警预置长度值LA1,LA2,LA3时,分别产生相应的报警信号A1、A2、A3;当物料尾部距离n机架辊缝的距离为0时,复位咬钢信号,当物跟踪功能表明物料尾部已经到达n机架后的物料检测器一段时间后,n机架的尾部跟踪结束。

3 棒线材轧制过程的控制

3.1 粗、中轧的小张力控制

在粗、中轧机组中,由于轧件的断面较大,不易形成活套,为了确保连轧关系和轧件应有的断面尺寸而采取了小张力控制系统。它是基于金属秒流量相等的原则,根据轧辊辊径计算轧机转速。

式中Ab—钢坯断面积;

Af—成品断面积;

υb—钢坯轧制速度;

υf—成品轧制速度。

每架轧机的速度根据下式计算:

式中n—轧机的轧辊转速;

D—轧辊的工作直径。主控台依据堆拉关系实时进行调速。它是通过系统采取电流比较法,即测量、存储、并比较轧件进入下一机架前、后的本机架电动机的电流稳态值的大小,通过修正本机架电动机的速度来保证本机架电动机转矩在进入下一架轧机前后基本保持不变。但是,完全依据式(1)(2)来计算轧辊的转速并不能实现理论上的各架轧机金属秒流量相等,需要考虑轧制过程中的料坯尺寸波动、轧件温度的波动及轧辊孔型的磨损及计算和调整的误差等因素,对各机架的轧辊转速进行动态调整,使轧制过程基本能实现金属秒流量相等的关系,避免轧制过程中出现堆拉钢现象。

高速线材的粗、中轧机实行小张力控制,张力的控制调节由主控台进行。每架轧机的轧制力矩可以通过对该架轧机电动机的电枢电流的计算得到。当本架轧机咬钢,且料坯尚未进入下一架时的力矩为该架轧机的轧制力矩,而下一架轧机咬钢后计算出来的力矩则包含有张力力矩。两个张力之差就是坯料上的计算张力力矩,控制系统需要根据这个力矩来修正轧机之间的速度关系。当偏差为负值时,出现拉钢,而为正值时则是堆钢。料坯在两架机架之间的张力被限制在0~4N/mm2以下,从而实现小张力控制。若相邻两架轧机的前一架提速,应当采用串级小量升速,边升速边观察该机架轧件在宽度上是否有所变大,同时需要观察此两架轧机间轧件是否有微量立套产生。速度一直串升至该轧机轧出的轧件宽度符合要求为止。如轧件在宽度尺寸上的变化无规律性,则可能是轧件局部钢温不均匀所致,如是轧件尺寸沿长度有周期性变化,则可能是前面轧制过程中,有的轧辊偏心转动或者孔型不圆而造成的来料大小不一,这时需要根据具体情况进行处理。

3.2 预精轧的自动活套控制

在中轧机组与预精轧机组之间,预精轧机组与精轧机组之间,以及预精轧的各机架之间,各设有立式活套。控制系统通过活套扫描仪检测套量,将测量值与设定值进行比较,通过级联系统把修正信号送到相关机架,使其保持一定的套量,从而达到无张力轧制的目的。在这一过程中的起套,防止甩尾都是自动以速度最佳方式进行的。预精轧的活套控制可以分为4个阶段:预活套的形成控制、活套的形成控制、活套控制和脱尾及脱尾封锁阶段。

预活套的形成控制是指一直控制坯料进入下一架轧机的辊缝之前,为该机架提供一个起始速度的校正值,也就是在该机架形成一个稍低的速度,从而形成一个安全快速的活套。活套形成控制是指紧接着预活套的行程控制,从坯料头部进入轧机的辊缝开始,活套位置被限定在启动活套位置的初始定值上,料坯进入活套入口位置时,这种限制使下游机架形成的速度校定值与“预活套形成的”控制速度校正值保持一致,当速度达到或超过正常活套位置时,由于当前活套的位置与设定的位置之差较小,所以速度校正值也较小。该机架上下游校正通道都接通,作相应的调节保证活套形成。活套控制是指从活套形成控制完成到坯料尾部进入上游辊缝到达中心线这一阶段,上、下游校正及压下系数通道同时起作用,使系统能够保证恒定的套量,并保持中间各轧机之间的速度关系。

脱尾及脱尾封锁阶段是料坯尾部通过上下游辊缝的阶段。在该阶段压下因子通道封锁,基准活套位置切换到底位。当料坯尾部穿过轧机以后,通过对基准速度分配的中断控制可以防止对下一根坯料速度的干扰。

3.3 速度级联与速度给定

轧机级联系统是通过综合各种修正信号,如自动活套控制、小张力控制、手动机架间的控制信号等,给出粗、中轧及预精轧对应各机架电动机转速的给定值。级联系统在两根轧件间断开。当轧件到达机架前一定距离时,级联系统接通,机架电机以一超前速度运行,使冲击速降的干扰最小。此超前速度的给定值系统按照当前机架电机速度乘以一比例系数计算出来,轧件头部咬入轧辊,超前速度消除。随后,当前压下因子被存储,轧件尾部离开机架,级联系统断开,而存储的压下因子被调出,为后续轧件提供最佳值。

3.4 生产过程中某一故障处理实例

在生产实际中主控台发现,由于各机架的速度响应时间不同,在级联调速过程中经常出现各机架速度调整不同步,从而导致张力过大或过小,发生频繁堆钢现象。为了避免这种现象,对在线的所有轧机的电动机的响应时间进行调整,使其响应同步,并且对每一台准备投入的电动机进行检测、调整,大大减少了故障率。

4 结束语

介绍了棒线材轧线生产过程中的核心,物理跟踪和速度级联控制系统,并结合作者的工作经历分析了生产控制过程中的一些问题,及如何解决这些问题,并具体分析了某一生产故障实例,为主控台操作者在生产过程中提供一些参考意见。

[1]杜显峰,任丽春.高速线材生产线工艺设计实践[J].现代冶金,2010(6).

[2]王世明,石磊英等.窄带钢活套的自动控制[J].科技资讯,2011(24).