掘进机截割减速机输出轴断裂原因分析

2014-11-06张加园曹金娣

赵 会 张加园 曹金娣

(天津赛瑞机器设备有限公司 天津 300301)

1 概述

公司生产的EBZ75掘进机适用于井下岩石硬度f≤5.5的煤巷、半煤巷的巷道掘进,也适用于条件相似的其它矿山及工程隧道的掘进。此断裂轴是该掘进机在全岩巷道工作时发生的断裂。故本文对该输出轴断口进行断口观察,对轴的化学成分、金相组织、力学性能等进行较为系统的检测,对此次断裂故障进行综合分析,确定断裂性质和断裂原因,并提出预防改进的措施。

2 该输出轴使用情况和技术要求

2.1 轴的形式

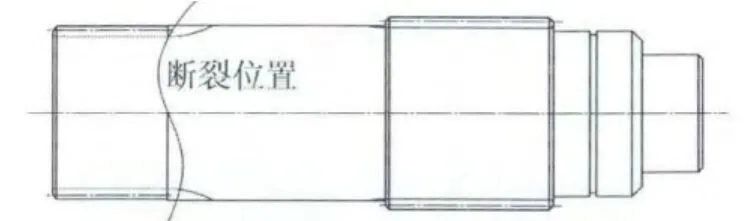

如图1所示,图为减速机输出轴的结构形式,断裂位置位于渐开线花键根部。

2.2 技术要求

图1 轴的结构形式及断裂位置

此减速机输出轴选用的材料为35CrMo锻材,调质处理要求硬度为HB240-280,渐开线花键氮化深度≥0.5mm,花键表面硬度为HV≥500。力学性能强度要求805~93 1MPa,冲击功要求≥47J。

3 检验

3.1 输出轴断裂实物检测

现场断裂输出轴宏观形貌如图2所示。轴断裂面在图下方,断裂位置如图箭头所示。

3.2 硬度检验

图2 断裂输出轴宏观形貌图

表1 硬度检验结果(H B)

图3 硬度试验取样位置

表2 化学成分分析结果

3.3 力学性能检验对输出轴断裂处附近取试样按GB/T 22 8《金属材料室温拉伸试验方法》和GB/T229《金属夏比缺口冲击试验方法》标准进行拉伸和冲击试验,实验仪器为摆锤式冲击试验机,得到的冲击功为AKV=16J,较标准要求的35CrMo锻件冲击吸收功47J[1]小。

3.4 化学性能检验

化学成分分析结果见表2,经与GB/T3077-1999标准中35CrMo标准值比对,符合其标准规定[2]。

3.5 金相性能检验

通过图4可以看出,金相组织主要有贝氏体铁素体索氏体组成。

图4 轴的显微组织

通过图5可以看出组织偏析严重。

3.6 低倍试验检验

图5 轴的显微组织

图6 轴的低倍组织

低倍酸浸检测[3]结果如图6、图7所示,低倍组织显示靠心部区域存在点状偏析,按标准GB/T226评定为一般偏析。

4 断裂原因分析

1)通过化学成分分析结果发现该减速机输出轴选取的35 C r M o各项元素含量均在要求范围之内,该输出轴的化学成分符合要求。

图7 轴的低倍组织

2)通过硬度检验结果显示,所测各点硬度值基本在要求的HB240-280范围内,由此可知热处理后硬度基本达标。中心部位个别点低于要求,主要是由于该材质淬透性较差,心部硬度会略低于表面硬度,属于正常现象。

3)按照标准力学性能检验中,发现冲击结果远小于技术要求,故判断此次断裂主要原因是冲击性能不达标。韧性时金属材料在冲击载荷作用下吸收塑性变形功和断裂功的能力,它是强度和塑性的综合表现。在力学试验中,冲击韧性是一项重要的性能指标,在工作载荷与内应力作用下材料抵抗变形能力将变弱,会发生突发的脆性断裂,就如本次输出轴断裂事故,经过取样试验,断裂处的冲击功仅有16 J,远低于要求值(47J)。

4)由于冲击出现严重问题,故按标准做金相试验和低倍试验。

非金属夹杂应控制在一定的范围内,一旦出现超标,就破坏了机体组织的连续性,在接触应力的作用下,容易造成过热或应力集中,成为裂纹源。

碳化物的不均匀性包含有带状碳化物、液析碳化物和网状碳化物,带状碳化物时沿轧制方向呈带状分布,液析碳化物为钢液凝固时因枝晶偏析而析出共晶碳化物,其往往形成粗大的块状和带状分布,网状碳化物时由于终锻温度过高,热处理加热后冷却速度低而形成的。碳化物不均匀会使热处理时出现裂纹、疲劳强度降低和淬火软点等缺陷,工件出现早期损坏。

由金相实验所做出的图片可以看出试样组织偏析严重,低倍实验评定为一般偏析,偏析对工件的力学性能影响较大。

5 改善方案

1)在钢的冶炼过程中,减少钢水中P、Sb、Sn、As等有害杂质的含量,防止其在晶界的偏聚,减少晶界的脆性,防止出现回火脆性。

2)在锻造完成后,加快冷却速度,再增加正火调质工序,以达到细化晶粒的目的,正火调制后再进行后续热处理调质。锻造退火时温度不要设定过高,并且避免冷却速度太慢,这样能减少淬火前出现网状碳化物,网状碳化物对力学性能危害很大。

3)淬火介质选用水,水冷时可提高出水温度防止开裂。

4)回火温度提高,加长保温时间,出炉水冷,水冷时减少冷却时间,加快冷却速度,避免二次回火脆性。

5)可选用含Ni的40 Cr Ni Mo材质的钢锭进行生产,可大大提高力学性能。

6 结束语

该减速机输出轴断裂是由于热处理工艺不合理导致材料力学性能低于设计要求,使轴在使用过程中出现断裂。

[1]成大先主编.机械设计手册第1卷.北京:化学工业出版社,2008.

[2]成大先主编.机械设计手册第1卷.北京.化学工业出版社,2008.

[3]GB/T226-1991.钢的低倍组织及缺陷酸蚀检验法[S].