基于特征参数准则的舰船燃机燃烧室贫熄预测

2014-10-25张智博郑洪涛李雅军

张智博,郑洪涛,李雅军

(1.哈尔滨工程大学动力与能源工程学院,黑龙江 哈尔滨,150001;2.中船重工第703研究所,黑龙江哈尔滨,150078)

舰船燃气轮机燃烧室面临的一项关键任务是如何拓宽燃烧稳定工作范围,而燃烧室低工况时贫油熄火则是稳定性研究中的难点。燃烧室在贫油熄火极限附近工作时,由于局部火焰的熄灭和热释放率的动态波动,会导致较差的燃烧特性(如回火、燃烧不稳定、较低的燃烧效率等)。因此有必要对舰船燃气轮机燃烧室的贫油熄火极限特性及预测方法进行研究,为燃气轮机燃烧室的稳定燃烧提供工程指导。近年来,邹博文[1]等针对中心分级模型燃烧室开展了常压贫油熄火试验和慢车状态贫油熄火试验,并分析了贫油熄火机理;林宏军[2-6]等学者对贫油熄火的影响因素进行了较为系统的研究。在贫油熄火极限的预测方面,党新宪[7-8]和 Svetoslav[9-12]等人采用实验方法开展了相应工作,取得了一定的进展,但实验研究费用较大,且受实验条件的限制,不易于探究燃烧室内详细变化过程。Lefebvre[13-15]等人提出和发展了半经验公式和特征时间模型,该模型计算精度较高,但需大量实验才能归纳得出针对某一特定燃烧室的经验公式,缺乏通用性。在数值模拟方面,刘顺隆[16-17]等人对燃气轮机燃烧室进行了冷态和燃烧反应的数值模拟,Kim W W[18]等人使用大涡模拟技术对带钝体火焰稳定器的燃烧室进行了贫油熄火极限,并研究了贫油熄火时钝体火焰稳定器后的气流结构和不稳定燃烧现象,但该方法仅适用于钝体燃烧器;蔡文祥[19]等人提出了燃油稳态逐次逼近法,但该方法仅针对回流区进行了监测,不能充分反映燃烧室大截面上的参数变化规律。

本文针对燃气轮机2种常规的燃烧室形式—环形燃烧室和环管燃烧室的贫油熄火极限预测提出一种通用性较强的预测准则(特征参数准则),并通过数值模拟结果和相关实验数据的对比,以验证该方法的预测准确性,分析熄火时燃烧室内的典型温度分布及主燃孔及旋流器流量分配和油滴平均直径对贫油熄火油气比的影响。

1 计算模型及网格划分

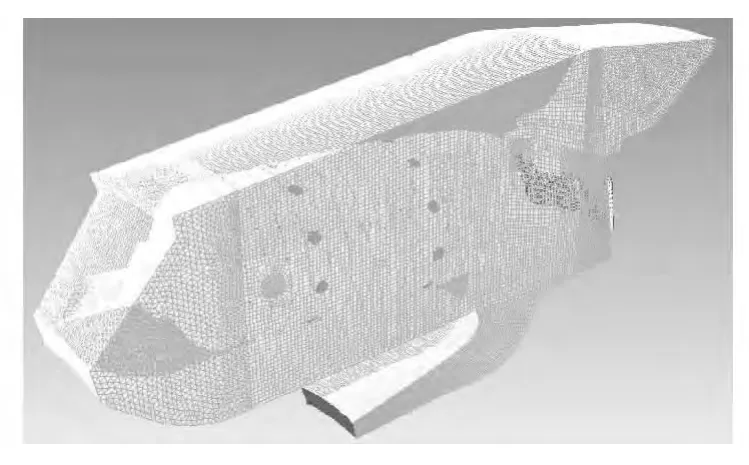

本文的研究对象是某环形燃烧室及某环管型燃烧室。环形燃烧室主要由扩压器、旋流器、主燃孔、掺混孔、上下浮壁等基本构件组成。本文采用的环形燃烧室,其沿周向均匀分布了20个头部。由于模型的周期性,取其中一个头部进行几何建模。本文使用Pro/e 4.0软件生成了三维模型,如图1所示。其中,突扩扩压器长度为 93 mm,火焰筒长度为268 mm,内筒与外筒径向最大间距140 mm。

图1 环形燃烧室几何模型Fig.1 Geometry of annular com bustor

环管型燃烧室,共有16个火焰筒,各火焰筒之间通过联焰管相连,每个火焰筒有一个独立的供油喷嘴。高压空气经扩压器减速后进入燃烧室外机匣,再经过各配气孔,进入火焰筒内部与燃油掺混燃烧,单个火焰筒的详细结构如图2所示。其中,10个主燃孔直径均为14 mm,5个掺混孔直径均为13 mm,冷却孔有10排(每排100~150个,孔直径1~1.5 mm不等),头部为空气旋流器,尾部开有气膜冷却槽。

本文使用ICEM CFD 12.0软件,采用六面体核心网格技术对2种燃烧室进行了网格划分,并在旋流器等存在局部细小结构的部分进行网格加密。环形燃烧室中截面网格形式如图3所示,网格数为386万,环管型燃烧室网格形式如图4所示,网格数为410万。

图2 单个火焰筒几何模型Fig.2 Geometry of a single flame tube

图3 环形燃烧室中截面网格Fig.3 Grid in them iddle section of annular combustor

图4 环管型燃烧室网格Fig.4 G rid of cannu lar combustor

2 基本控制方程和边界条件

本文在欧拉坐标系下建立了数学模型,计算中考虑了湍流对连续相燃料的影响及由温度梯度引起的热泳力,忽略了质量力和辐射的影响。

边界条件及计算方法:

进口:根据该型燃气轮机实际参数给定空气的质量流量、总温、湍流强度、水力直径及燃油流量、喷油压力、喷嘴直径等参数。其中湍流强度为

出口:给定出口背压、回流温度、回流的湍流强度和水力直径。

壁面:绝热且无速度滑移壁面,在壁面处湍流参数为零,浓度和浓度脉动均方值的法向梯度也为零。在壁面附近,由于输运系数的法向梯度很陡,采用壁面函数法,避免在壁面附近采用过细的网格。

液滴分布规律遵循圆锥雾化喷嘴的R-R分布。

本文对控制方程采用一阶迎风格式进行离散,对压力—速度耦合采用SIMPLE算法,同时采用亚松驰因子加速收敛,湍流燃烧模型采用了RNGκ-ε模型和ED模型的组合(详见3.2节),2种燃烧室数值计算的收敛精度均为10-5。

3 数值模拟准确性的实验验证

3.1 网格无关性验证

在数值模拟中,为保证在不影响精度的情况下使用最节约计算机资源的网格数,需要进行网格无关性验证,本文计算了9种不同网格数(从2 100 314到4 415 871)时出口温度及燃烧效率的平均值及变化率,计算结果如表1所示,从表中可以看出,当网格数分别为3 891 140和3 605 722时,出口温度和燃烧效率的变化率小于1%,此时可以认为这2个参数随网格已呈现无关性变化,综合以上分析,最终选定3 891 140为本文计算工况的最佳无关网格数。

表1 网格无关性验证Table 1 Grid size independence validation

3.2 湍流燃烧模型验证

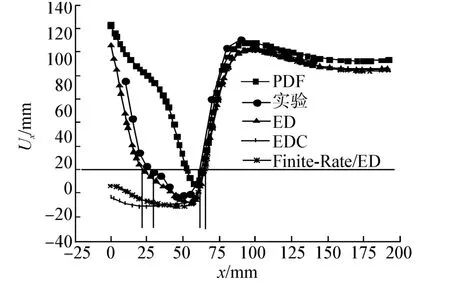

图5和图6给出了本文中采用的不同湍流模型(分别为 RKE κ-ε、RNG κ-ε 和 RSM)和燃烧模型(分别为 PDF、ED、EDC、Finite-Rate/ED)与实验值的比较结果。

图5 不同湍流模型时冷态场中轴线上的速度曲线Fig.5 Profile of Ux of cold field in the middle axis at different turbulence models

从图5中可以看出,RNGκ-ε模型对冷态流场的预测曲线与实验值曲线较为接近,且回流区的尺寸范围与试验值吻合较好:回流区远离旋流器的最远边界均在轴线距离73 mm左右,靠近旋流器的最近边界实验值为23 mm,预测值为0,原因是实验中并未在最近边界处测量轴线速度值,而数值模拟中对该点进行了取值。根据燃烧室的实际工作情况可知,靠近旋流器附近位置的确应该为回流区边界,即使用RNGκ-ε模型得到的数值模拟结果是能够正确捕捉回流区范围的。

图6 不同燃烧模型时燃烧场中轴线上的速度曲线Fig.6 Profile of Ux of combustion field in the middle axis at different combustion models

从图6中可以看出,ED模型对燃烧流场的预测曲线与实验值曲线较为接近,回流区的尺寸范围与试验值吻合较好,近点边界、远点边界误差均在±10 mm之内,相对于燃烧室长度(250 mm左右),该尺寸是可以接受的。

4 特征参数准则

根据火焰稳定机理,随着燃烧室入口油气比的逐渐减小,当回流区中燃烧产生的热量小于新鲜混合气着火所需要的热量时,回流区不能将新鲜油气混合物点燃,燃烧室就会发生熄火。实际情况基本都是燃烧室主燃区先熄火,然后回流区火焰才会熄灭,且回流区的核心温度下降的幅度都是比较小的。若仅监测回流区温度的变化情况,需要进行大量计算、比较浪费计算资源,且不能较好地反应整个燃烧室大截面上的参数变化规律。本文提出的特征参数准则方法,首先建立与回流区相切的平面,然后同实际熄火过程相同,逐渐降低油气比,并监测特征参数,当特征参数满足一定条件时,认为熄火发生。

4.1 特征截面和特征参数

如前所述,首先建立回流区。根据回流区的意义,轴向速度为0的单连通曲面就是回流区的边界。由于2种燃烧室情况相似,此处以环形燃烧室为例,回流区形状及位置如图7所示。生成回流区后,做一个与回流区相切、基本与火焰筒轴线垂直的平面作为特征截面,如图7所示。该特征截面与回流区相比,能够反映燃烧室内更大范围的参数变化情况,对于贫油熄火过程中燃烧室温度的变化监测更为准确。且该特征截面紧邻回流区,能敏感地捕捉到回流区下游参数的变化情况。

图7 特征截面及回流区示意图Fig.7 Schematic diagram of feature section and central recirculation zone

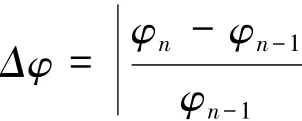

燃气轮机燃烧室的贫油熄火过程是油气比逐渐缓慢降低的过程,因此油气比变化率是首先需要评价和控制的参数。油气比变化率定义如下:

本文提出的特征参数准则主要以特征截面温度变化率为参照依据,因此定义一个新的特征参数——温油变化比Γ:

式中:n代表当前值,n-1代表前一步的值。T是特征截面的温度值。

该参数包含了特征截面的温度变化率和油气比变化率,配合上恰当的预测流程及方法后,能够很好地反应燃烧室贫油熄火过程中的实际情况。

4.2 熄火预测过程

首先数值计算稳定燃烧状态(油气比为φ1时)的湍流燃烧流场,通过FLUENT软件做出与回流区相切且垂直于轴线的特征截面,并求得该特征截面的平均温度T1;然后把燃烧室进口油气比降低为φ2,重新计算燃烧室两相燃烧流场,并求得相应的特征截面平均温度T2和特征参数Γ2;重复上述过程,直到φn+1时其特征参数明显降低,判断熄火的依据是:若Γ >5,且油气比变化率小于0.03,则认为φn+1为贫油熄火油气比;若Γ <5,则继续计算;若Γ >5,但油气比变化率大于0.03,由于与实际燃烧室油气比是缓慢降低过程不符,也将此时的油气比作为初始值返回重复计算。具体预测流程如图8所示。

图8 特征参数准则预测流程Fig.8 Prediction process of Feature-Parametercriterion

5 计算结果及分析

5.1 熄火时燃烧室内的典型温度分布

图9给出了熄火发生时燃烧室内的3种典型温度分布情况。

图9 熄火时燃烧室内3种典型的温度分布Fig.9 Contours of three typical temperatures in blowout condition

3种典型的温度分布为:

1)“M”型火焰锋面。该锋面温度为2 600 K,呈侧倒的类“M”型。“M”型火焰的具体形成原因是:一方面由于回流区的存在,导致轴线中心出现较高的负速度,当油气比较低时,回流的低温空气掺混到中心,回流的空气强制地把中心火焰压短,所以火焰呈现“M”型;另一方面,燃油颗粒呈现中空圆锥状,使进入回流区核心的燃料较多,在火焰筒轴线上的燃料较少,当接近熄火状态时,燃烧不够完全,导致了“M”型火焰的产生。

2)本文的数值模拟结果和前人的文献中均发现,在主火焰锋面外并未出现明显的火焰边界,但是会有一个混合着高温产物的气体区域存在,即图中2 200 K所表示的等值温度区域。

3)有一个相对低温区域(图中的1 300 K)在火焰筒壁面和火焰之间,该区域温度在材料的耐受范围内,起到了保护火焰筒壁面、提高燃烧室火焰筒寿命的作用。

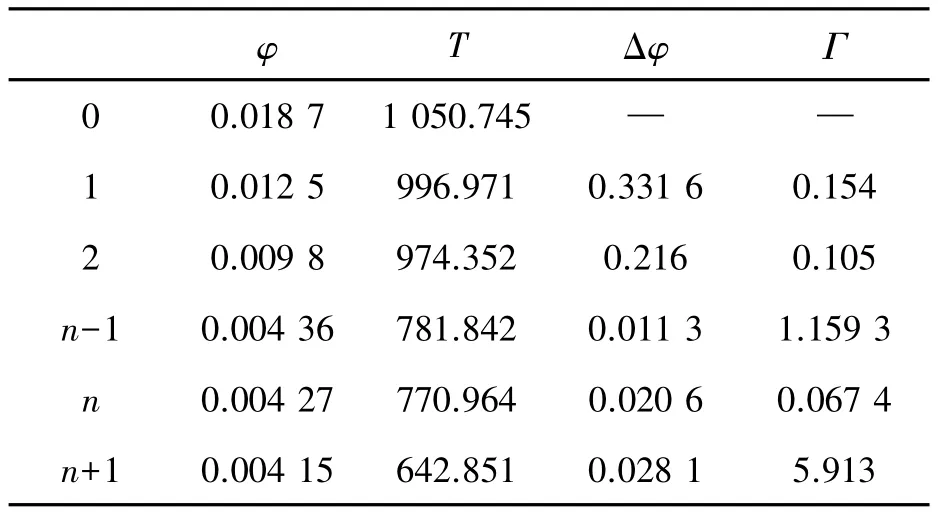

5.2 燃烧室贫油熄火极限预测

表2和表3分别为使用特征参数准则预测的环形燃烧室和环管型燃烧室熄火过程中油气比和特征参数的变化数据,由表2、3可知,环形燃烧室的贫油熄火极限预测值为0.004 15,环管型燃烧室的贫油熄火极限预测值为0.004 63。通过与参考文献[15]中的数据相比较,误差在5%左右,说明该方法精度较高。

表2 环形燃烧室贫油熄火过程预测数值Table 2 Prediction of LBO for the annular combustor

表3 环管燃烧室贫油熄火过程预测数值Table 3 Prediction of LBO for themodel combustor

5.3 主燃孔及旋流器流量分配对贫油熄火油气比的影响

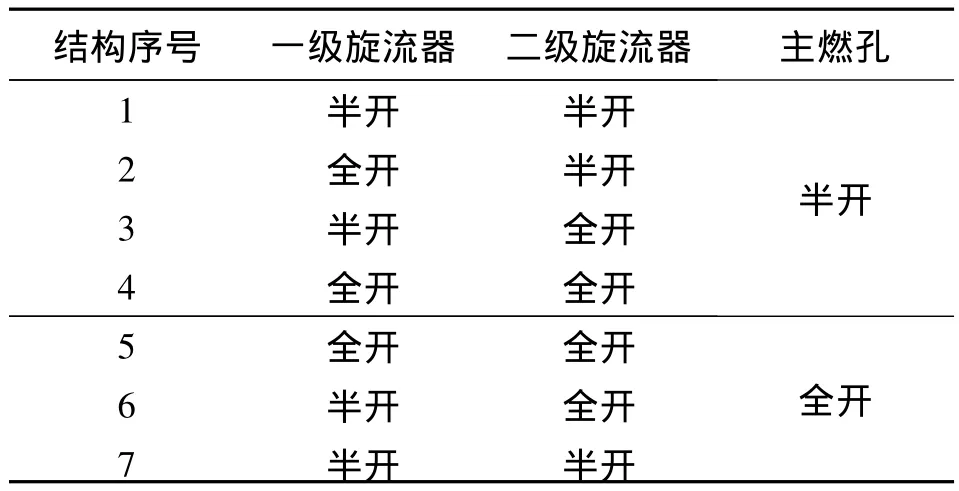

为进一步验证本文提出的“特征参数准则”的精确性,本文与文献[20]中采用了相同的结构和边界条件,数值模拟计算了不同主燃孔和旋流器流量分配贫油熄火油气比的影响。表4给出了主燃孔和旋流器不同流量分配的组合关系,其中“半开”和“全开”在实验中[20]是通过使用金属薄板遮挡相应孔的方式实现的;在数值模拟中则与实验保持一致,在建模时亦遮挡相关区域。对于不同的结构,由于出口压力和燃烧室总流量会发生变化,因此在数值模拟和实验中均使用了平均值法以消除这些差异的影响。

表4 试验和数值模拟结构组合Table 4 Experimental and simulated scheme

图10给出了实验结果和使用“特征参数准则”的预测结果。从图10中可以看出:

1)减少通过旋流器的流量可以有效地拓展稳定燃烧边界,并且一级旋流器流量变化对贫油熄火油气比的影响大于二级旋流器。原因是:当燃烧室工作在靠近熄火状态时,燃烧区的体积很小,用于液滴雾化和燃烧的空气基本来自于喷嘴附近的一级旋流器,因此一级旋流器流量的变化可以显著影响熄火特性。

2)主燃孔流量的减少会增加贫油熄火油气比,导致稳定燃烧特性变差。

3)试验和数值模拟的最大误差为5.43%(结构7时),大部分误差小于5%,说明“特征参数准则”与实验值吻合良好,能够有效地预测贫油熄火特性。

图10 不同结构时贫油熄火油气比的实验值与数值模拟结果Fig.10 Experimental data and simulated results of blowout fuel air ratio with different structures

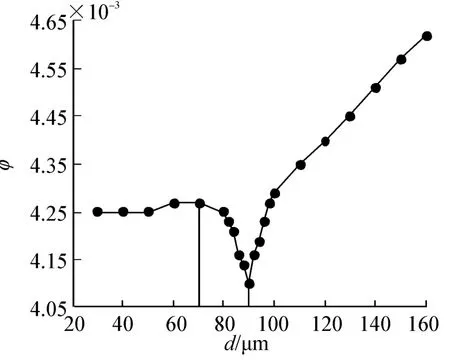

5.4 油滴平均直径对贫油熄火油气比的影响

本节使用“特征参数准则”研究了油滴平均直径对贫油熄火油气比的影响,结果如图11所示。由图11可知,随着油滴平均直径的增加,燃烧室熄火油气比先降低再升高。曲线变化规律分为3段。

1)当油滴平均直径从30μm到70μm变化时,贫油熄火油气比几乎不随油滴平均直径的变化而变化。原因是:当油滴颗粒直径比较小时(本文研究得到的临界值是70μm),燃油液滴的直径和质量较小,液滴并不能运动较长时间,大部分油滴在很短的时间内蒸发完毕,所以贫油熄火油气比变化很小。

2)当油滴平均直径从70μm到90μm变化时,随着油滴平均直径的增大,燃烧室贫油熄火油气比大幅下降。原因是随着油滴平均直径的增加,大部分较大尺寸的油滴进入到回流区的核心部位,并在该区域蒸发和燃烧完毕,使回流区温度保持在了较高值,且在70~90μm油滴平均直径越大,穿透能力越强,燃烧效果越好。因此油滴直径的增加在一定程度上降低了燃烧室的贫油熄火油气比。

3)当油滴平均直径大于90μm时,随着油滴平均直径的增大,贫油熄火油气比上升迅速。原因是此时更大尺寸的油滴穿透回流区核心并在其惯性的作用下,继续进入到主燃区外围,导致燃料液滴的化学能释放不完全,降低了回流区的核心的温度,导致燃烧室的贫油熄火油气比迅速上升。

图11 油滴平均直径与贫油熄火油气比的关系Fig.11 Relation between droplet average diameter and fuel air ratio of lean blowout

6 结论

本文提出了用于预测舰船燃气轮机燃烧室贫油熄火极限的特征参数准则,详细阐述了该准则的核心原理和预测流程,并分析了某环形燃烧室和某环管型燃烧室的贫油熄火过程、主燃孔及旋流器流量分配和油滴平均直径对燃烧室贫油熄火极限的影响规律,并与实验值进行了对比。主要结论如下:

1)使用特征参数准则所得计算值与实验数据误差在5%左右,故该准则准确、可靠,可用于指导工程实践。

2)减少通过旋流器的流量可以有效地拓展稳定燃烧边界,且一级旋流器流量变化对贫油熄火油气比的影响大于二级旋流器;主燃孔流量的减少会增加贫油熄火油气比,导致稳定燃烧特性变差。

3)当油滴平均直径从30μm到70μm变化时,贫油熄火油气比几乎不随油滴平均直径的变化而变化。当油滴平均直径从70μm到90μm变化时,随着油滴平均直径的增大,燃烧室贫油熄火油气比大幅下降。当油滴平均直径大于90μm时,随着油滴平均直径的增大,贫油熄火油气比上升迅速。

[1]邹博文,许全宏,曹文宇,等.中心分级燃烧室耦合回流区贫油熄火机理[J].航空动力学报,2013,28(8):1759-1763.ZOU Bowen,XU Quanhong,CAO Wenyu,et al.Lean blowout mechanism of coupled recirculation zone in concentric staged combustor[J].Journal of Aerospace Power,2013,28(8):1759-1736.

[2]林宏军,程明.喷嘴匹配方案及火焰筒开孔对燃烧室性能影响的试验研究[J].航空发动机,2012,28(5):13-17.LIN Hongjun,CHENG Ming.Effect of nozzlematching and flame tube holes on combustion performance[J].Aeroengine,2012,28(5):13-17.

[3]胡斌,黄勇,王方,等.基于冷态数值模拟的航空发动机燃烧室贫油熄火预测[J].推进技术,2012,33(2):232-238.HU Bin,HUANG Yong,WANG Fang,et al.Lean blow-out prediction of aero-engine combustor based on cold flow field numerical simulation[J].Journal of Propulsion Technology,2012,33(2):232-238.

[4]薛鑫,林宇震,张弛,等.火焰筒压力损失对贫油熄火特性和燃烧效率的影响[J].航空动力学报,2012,27(12):2687-2691.XUE Xin,LIN Yuzhen,ZHANG Chi,et al.Effect of liner pressure loss on combustor lean blow-out and combustion effieienly performances[J].Journal of Aerospace Power,2012,27(12):2687-2691.

[5]谢法,黄勇,苗辉,等.气量分配对轴径向旋流杯燃烧室贫熄边界的影响[J].航空动力学报,2011,26(8):2756-1760.XIE Fa,HUANG Yong,MIAO Hui,et al.Effect of airflow split and primary holes arrangement on the low blowout limit of a combustor with axial-radial swirl cup[J].Journal of Aerospace Power,2011,26(8):2756-1760.

[6]李林,林宇震,郭新华,等.离心条件下后台阶贫油熄火特性[J].航空动力学报,2011,26(4):822-828.LILin,LIN Yuzhen,GUO Xinhua,et al.Characteristics of lean blowout limit for backward step-stabilized flame with centrifugal force effect[J].Journal of Aerospace Power,2011,26(4):822-828.

[7]党新宪,赵坚行,吉洪湖.试验研究双旋流器头部燃烧室几何参数对燃烧性能影响[J].航空动力学报,2007,22(10):1639-1645.DANG Xinxian,ZHAO Jianxing,JIHonghu.Experimental study of effects of geometric parameters on combustion performance of dual-stage swirler combustor[J].Journal of Aerospace Power,2007,22(10):1639-1645.

[8]胡好生,赵坚行,钟建平,等.一种新颖的燃烧室出口温度场调试方法[J].航空动力学报,2007,22(8):1222-1226.HU Haosheng,ZHAO Jianxing,ZHONG Jian ping,et al.A new adjustment method of combustor outlet temperature field[J].Journal of Aerospace Power,2007,22(8):1222-1226.

[9]SVETOSLAVM,MATTHIASK,KLAUSM.On swirl stabilized flame characteristics near the weak extinction limit[C]//Proceedings of the ASME Turbo Expo.[S.l.],2010.

[10]STOHR M,BOXX I,CARTER C.Dynamics of lean blowout of a swirl-stabilized flame in a gas turbine model combustor[J].Proceedings of the Combustion Institute,2011,33(2):2953-2960.

[11]MURUGANANDAM T M,SEITZMAN J.M.Fluid mechanics of lean blowout precursors in gas turbine combustors[J].International Journal of Spray and Combustion Dynamics,2012,4(1):29-60.

[12]ZHU Shengrong,ACHARYA S.An experimental study of lean blowout with hydrogen-enriched fuels[J].Journal of Engineering for Gas Turbines and Power,2012,134(4):ID 041507.

[13]LEFEBVRE A H,LEFEBVRE D R B.Gas turbine combustion:alternative fuels and emissions[M].New York:CRC Press,2010:367-369.

[14]MELLER A M.Design of modern turbine combustor[M].London:Academic Press,1990:221-226.

[15]RIZK N K,MONGIA H C.Gas turbine combustor design methodology[C]//AIAA/ASME/SAE/ASEE 22nd Joint Propulsion Conference 1986.Huntsville,USA,1986.

[16]刘顺隆,孟岚,刘子亘.船用燃气轮机燃烧室三维冷态湍流数值模拟[J].哈尔滨工程大学学报,2002,23(2):17-21.LIU Shunlong,MENG Lan,LIU Zigen.Numerical simulation of three-dimensional nonreacting flows in marine gas turbine combustor[J].Journal of Harbin Engineering University,2002,23(2):17-21.

[17]孟岚,刘立波,连洪军,等.模型燃气轮机燃烧室三维反应流数值模拟[J].哈尔滨工程大学学报,2003,24(1):35-40.MENG Lan,LIU Libo,LIAN Hongjun,et al.Numerical simulation of three-dimension reacting flows in method gas turbine combustor[J].Journal of Harbin Engineering University,2003,24(1):35-40.

[18]KIM W W,LIENAU J J.Towards modeling lean blowout in gas turbine flame holder applications[J].Journal of Engineering for Gas Turbines and Power,2006,128:40-48.

[19]蔡文祥,赵坚行,胡好生,等.燃烧室贫油熄火极限数值预测[J].航空动力学报,2010,25(7):1478-1484.CAIWenxiang,ZHAO Jianxing,HU Haosheng,et al.Numerical prediction of lean blowout in aero-engine combustor[J].Journal of Aerospace Power,2010,25(7):1478-1484.

[20]徐浩鹏,王方,黄勇,等.头部气量分配对旋流杯结构燃烧室贫熄性能的影响[J].航空动力学报,2009,24(2):347-352.XU Haopeng,WANG Fang,HUANG Yong,et al.Effects of flow split among swirlers and primary holes on the lean blowout limits of a combustor with swirl cup[J].Journal of Aerospace Power,2009,24(2):347-352.