T型焊缝相控阵检测

2014-10-25郑红霞商振强

郑红霞,商振强

(1.天津诚信达金属检测技术有限公司,天津 300384;2.神华国能大港发电厂,天津 300272)

1 概述

T型焊缝是一种较为常见的焊缝结构形式,利用常规超声检验时最大的难题是较难判断回波位置,尤其是当焊缝金属高出扫查面时,更是难以判断出缺陷回波与焊缝表面回波。而相控阵技术可以利用电子扫描使声束对焊缝区域进行全覆盖,且通过模拟焊缝形式可以较直观地分析回波位置,相控阵形成的各种视图可以对焊缝中的异常回波一目了然。国内外已有多篇文献针对利用相控阵对T型焊缝及复杂结构焊缝进行检测的报道[1-2]。但这些报道都没有对T型焊缝检验的最佳位置进行详细探讨。笔者通过试验及理论分析,讨论了从不同的扫查面对T型焊接接头进行相控阵检测时的缺陷的检出情况。

2 试验内容及试验方案

2.1 试验内容

试验内容是利用相控阵技术解决常规超声波难以全面检验的T型焊缝问题。探讨利用相控阵方法对T型焊缝检验时的最佳检验位置,以及最佳参数。

2.2 试验方案

2.2.1 试验条件

试验制作了两块T型焊缝试件,一是腹板厚度10mm+翼板厚度10mm,单V坡口的T型焊缝;另一是腹板厚度30mm+翼板厚度30mm,K型坡口的T型焊缝。每块试件中均包含了多个不同类型的缺陷。

选用Omniscan MX2相控阵设备,SA11-5L32(频率5MHz、32晶片、晶片间距0.6mm)相控阵探头。

2.2.2 检测工艺的制定

加装横波斜楔块时,相控阵TCG校准参照JB/T 4730.3《承压设备无损检测 第3部分:超声检测》标准,采用CSK-ⅢA试块进行。对每个试件从不同位置进行检测(图1),以确定T型焊缝相控阵检验的最佳位置。其中①、②位置使用折射角55°的横波斜楔块,采用扇扫描进行检测,位置③使用0°直楔块进行纵波检测。

图1 T型焊缝相控阵检测位置示意

用Esbeam tool软件对不同检测位置,声束对焊缝的覆盖情况进行模拟,以找到最佳的探头位置。

通过对加装横波斜楔块的声场的测试试验[4],发现当激发8~16个晶片时,探头适用于厚度小于10mm的工件直射波及二次波检测;当工件厚度大于20mm时,视情况激发16~32个晶片。

试验发现,当设置的聚焦深度在近场区范围内时,将产生真正的“聚焦”,声束在工件内的声场形状为“X”型,且偏离焦点位置的声束迅速扩散,这样不利于焊缝检测时大范围扫查[3]。当设置的焦点深度在近场区范围外时,声束在工件中间产生“聚束”效果,此时没有真正的焦点;声场形状为“V”型,且设置焦点深度越小,“聚束”效果越好。因此,为避免在工件中产生X型声场,且使工件中的声束得到最好的“聚束”效果,检测时考虑将聚焦深度设置为所利用声场的最大深度处,如使用直射波检测,则聚焦深度设置为T,使用一次波及一次反射波检测则聚焦深度设置为2T等等。

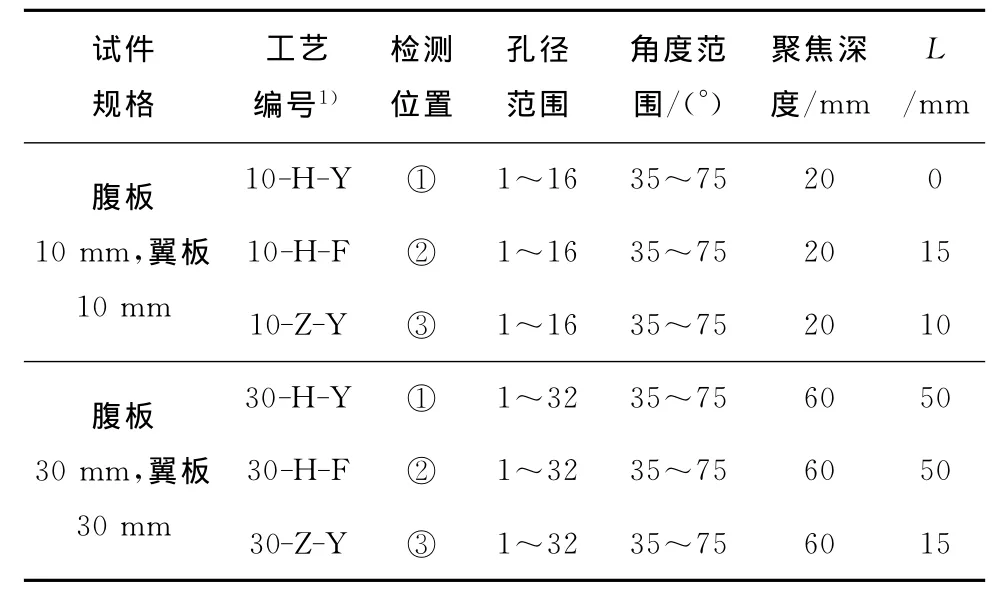

基于以上讨论,对该两个试件不同检验位置的工艺参数设置如表1,检测位置示意图见图1。

表1 试件的检测工艺设置

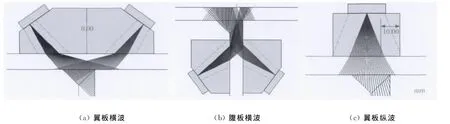

对如表1所示的不同试件不同位置,声束对焊缝金属的覆盖情况如图2,3所示。

图2 10mm×10mmT型焊缝腹板与翼板检测示意图

图3 30mm×30mmT型焊缝腹板与翼板检测示意图

3 试验结果及分析

3.1 模拟试件缺陷情况

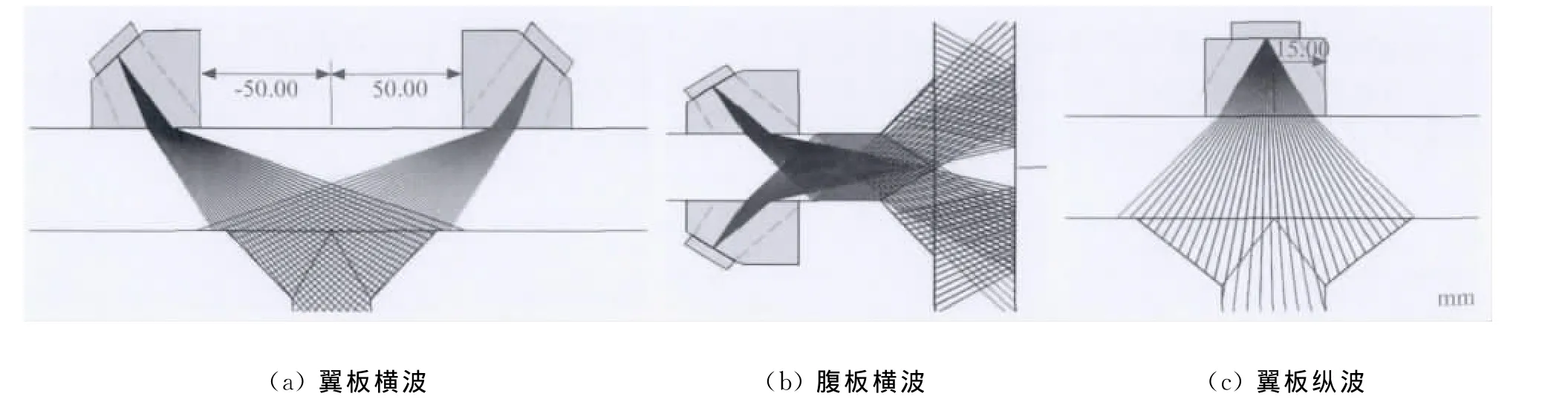

对制作的模式焊缝依照JB/T 4730.2《承压设备无损检测 第2部分:射线检测》标准及JB/T 4730.3进行常规超声及射线检测,并对结果进行综合分析,力求接近真实地反映试件中的缺陷情况。检测结果如表2所示。

表2 模拟试件缺陷情况表

3.2 相控阵检测结果及分析

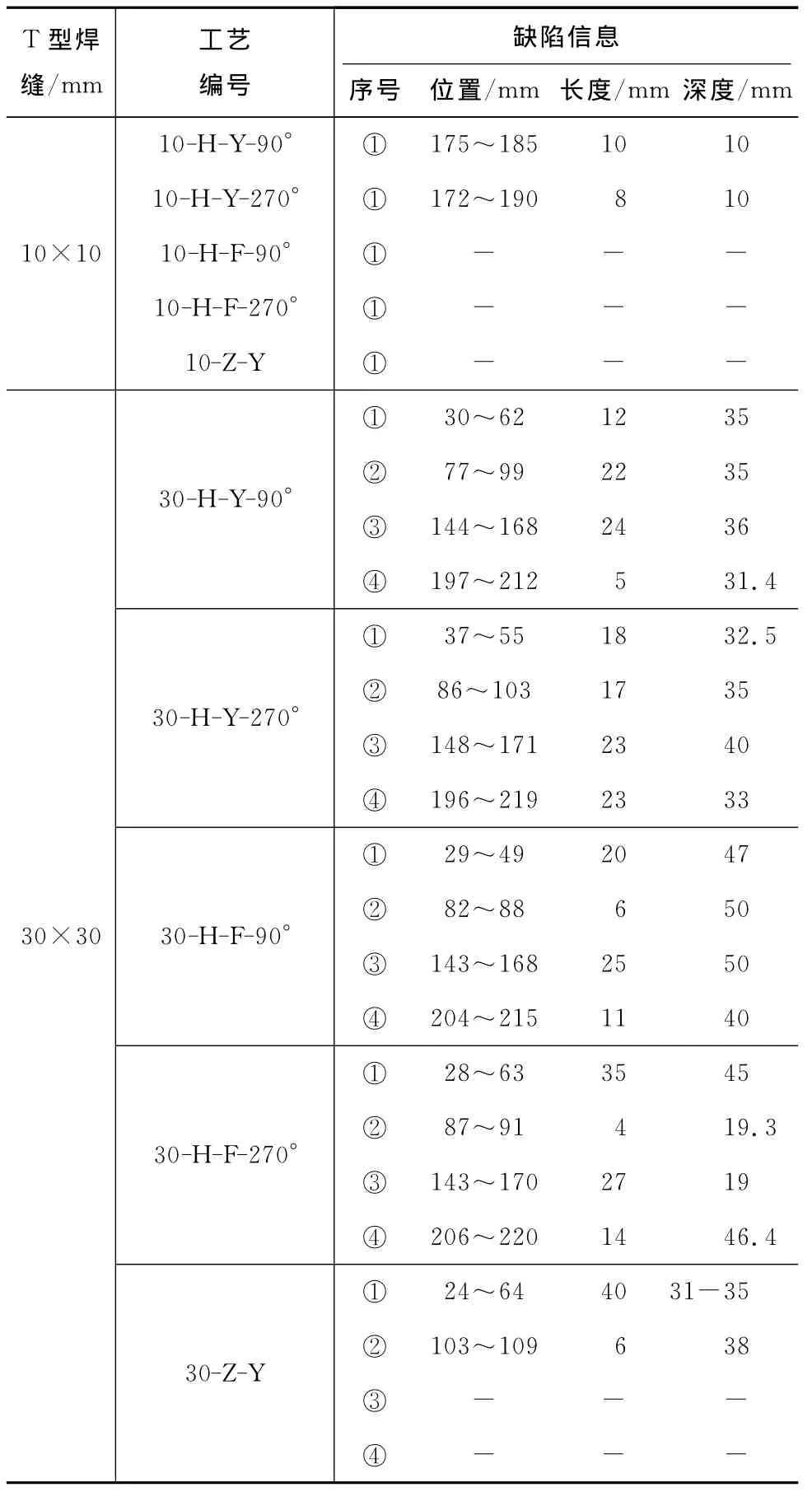

相控阵检测结果如表3所示,表中90°,270°为检测位置,可参考图1。

(1)翼板横波检测情况分析

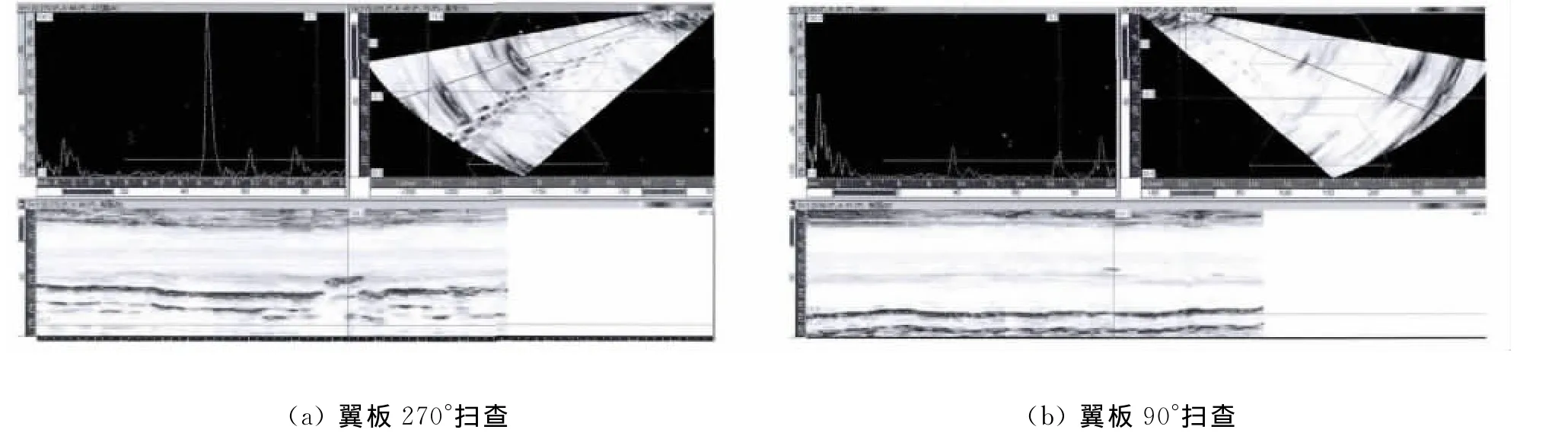

从表3的相控阵试验结果看,无论是对K型坡口还是单侧V型坡口的T型焊缝,利用横波在工件翼板进行扇形扫查时具有最好的检出率。且该位置检测可对焊缝形式进行较好的模拟,使缺陷回波显示在真实的位置(图4(a))。

然而,声束方向与缺陷反射面的垂直程度会影响缺陷回波的高低,这是所有脉冲反射法超声检测所不能避免的问题。图4(b)为10mm×10mmT型焊缝的未焊透缺陷的90°扫查图像,比较图4(a)与4(b)可以看出,在相同的灵敏度下对同一缺陷,从不同方向扫查得到回波高度相差15dB。

另外,该位置检测回波情况较为简单,部分直射波没有进入焊接金属,而被翼板底面反射的回波(小角度部位)又进入了翼板母材,而母材中一般不会出现缺陷;部分直射波进入焊缝金属;对侧的焊缝外表面反射波回到焊缝金属遇到缺陷形成的回波,其回波位置会显示在焊缝覆盖图像之外,因此不会干扰缺陷位置判断。

表3 相控阵检测结果

图4 10mm×10mmT型焊缝未焊透缺陷翼板相控阵检测图像

(2)腹板横波检测情况分析

从表3看,腹板检测时,对10mm×10mmT型焊缝的未焊透缺陷在单侧检测时出现漏检,而检出的扫查位置的缺陷信号也不是很直观(图5)。

图5 10mm×10mmT型焊缝未焊透缺陷相控阵检测图像(腹板270°扫查)

从图2(b)中可以看出,单侧V型坡口在腹板检测时,很难对焊缝有较好的覆盖。且回波声束路径较复杂,图像中缺陷信号与非缺陷信号较难区分。另外,由于扫查路径与预设路径有一定的偏离,因此对于厚度较小的焊缝,扫查路径的偏离对缺陷位置的显示有较大影响(图5中即是由于扫查偏离预设路径,导致未焊透缺陷并未显示到焊缝根部)。

对于K型坡口,由于其两侧对称,较容易对焊缝进行模拟声束覆盖,缺陷回波较容易判断。然而从试验结果可见,检测腹板时,同一缺陷的回波高度差别较小,这是由于腹板从两面进行扫查时,焊缝中同一位置覆盖的声束夹角较小(参考图2(b),3(b)),对于回波指向性较强的缺陷两侧扫查会得到大致相同的反射情况。这不利于对不同方向性的缺陷的检出。

(3)翼板纵波检测情况分析

从检测结果中看,采用纵波对翼板进行检测时,漏检率较高。由于未熔合缺陷方向性较强,而单方向的扫查很难使声束与坡口的角度垂直,因此这种检测方式不利于未熔合类缺陷。

而纵波波长较长,声波在裂纹尖端一般产生衍射而非反射;而衍射信号较弱,脉冲回波的方式较难接收到,因此,纵波扫查方式不利于裂纹类缺陷的检出。

未焊透类缺陷的反射面与检测面平行,其回波指向性较强;当用纵波扇形扫查进行检测时,偏转角度较大的位置若有未焊透缺陷,则很难接收到反射信号,因此,工艺10-Z-Y未能有效地检出严重的未焊透缺陷(图2(c))。

4 结论

(1)对于T型焊缝中的各类缺陷,最有效的相控阵检测方式是采用横波斜入射对翼板进行扫查。

(2)对于T型焊缝,在腹板进行相控阵扇形扫查时,由于两侧扫查声束夹角较小,对特定方向的缺陷易产生漏检。

(3)与常规纵波直探头不同,用纵波相控阵对T型焊缝,在翼板进行扇形扫查时,对偏离0°角位置的较大的未焊透缺陷,易产生漏检。

[1] 范光钱,刘丽川.油罐T型角焊缝的超声相控阵检测技术[J].石油化工设备,2008,37(6):16-19.

[2] 刘婧.超声相控阵T型焊缝缺陷检测技术的研究[D].天津:天津大学,2010.

[3] 孙忠波,强天鹏.超声相控阵系统的聚焦特性研究[J].无损检测,2012,34(10):26-30.