富氧燃烧技术在水泥窑的应用

2014-10-23李明飞陶从喜李小金孙于龙陈宏艳郑丽雅

李明飞,陶从喜,李小金,孙于龙,陈宏艳,郑丽雅

1 前言

水泥工业从诞生之日起至今,一直采用常规空气作为燃料燃烧时所需的氧气来源。因此,围绕燃料燃烧所开展的节能技术主要是在此供氧方式基础上对窑头燃烧器的发展和创新,包括改变燃烧器气流和煤粉比例、改变气流的旋转方式、增加煤粉和空气的接触、优化燃烧火焰的形状和长度以及增加煤粉的适应性等。然而,与理想的节能要求相比,目前的燃烧技术仍存在如下弊端:尾气风量大,且该部分气体以300~400°C的高温废气形式排出(不考虑余热发电),带走了大量热量(约643kJ/kg熟料);采用空气助燃过程中,向系统中引入了大量惰性气体氮气,该气体不仅会带走大量热量,还可能导致NOx排放浓度升高,尾气中CO2浓度降低,以致难以分离和捕集[1]。

1937年,富氧技术成功应用于底吹转炉炼钢(Bessemer)上,这不仅是世界上最早的富氧冶炼技术[2],也是该技术在工业上的早期研究与生产实践。富氧技术发展至今,已成功应用于有色金属冶炼、玻璃池炉、化铁炉和铸造炉节能等,并显著提高了产品质量,减少了能源消耗以及环境污染,节能率一般在5%~16%[3]。

在水泥工业中,相对于空气供氧的燃烧技术而言,富氧燃烧也不断显现出其优势:该技术可以降低尾气体积、减少该部分热量损失、提高火焰温度及黑度、加大火焰对物料的辐射传热能力、提高尾气中的CO2浓度以利于其捕集与封存等。除此之外,该技术还存在一些潜在的优势,如可降低漏风量、减少窑尾结圈(或预热器内结皮)以及减小设备尺寸等[4]。因此,富氧燃烧技术为水泥工业发展低碳经济、节能减排、走绿色环保道路指出了一个新的方向,也不断实现着由概念到实际应用的转化。围绕该技术,国内外一些水泥企业已进行了一定的研究并取得了一些成果。比如Txi's Midlothian水泥厂、California Portland's Mojave水泥厂以及韩国的东洋水泥厂均取得了5%以上的节能率[5,6];在国内的水泥企业中,如山东烟台海洋700t/d生产线、河南汝州天瑞5000t/d生产线也都取得了良好的经济效益。富氧燃烧技术在水泥工业中极具应用前景。

2 富氧燃烧技术方案

在工业生产中,通常把氧含量大于21%的空气叫做富氧空气。所谓富氧燃烧(oxygen enriched combustion,简称OEC),是指助燃用的氧化剂中的氧浓度高于空气中的氧浓度时与燃料发生的化学反应的过程。按助燃剂的类型,富氧燃烧可分为局部富氧和整体富氧燃烧;按氧气的浓度,富氧燃烧可分为低浓度(21%~30%O2)、高浓度(30%~90%)、全氧(90%~95%)直至纯氧(95%~100%)燃烧。而对于富氧燃烧的工业窑炉来说,富氧空气中的氧含量一般不超过28%~30%[7]。

2.1 富氧空气的制取

富氧空气的制取是富氧助燃技术实现应用的关键因素之一,也是国内外研究的主要课题。目前,工业制氧方法大致可分为空气冷冻分离法、变压吸附法和膜法制氧三种方式[8]。

(1)空气冷冻分离法。该法是利用空气中氧气和氮气的沸点不同,从空气中制备氧气的方法。首先,把空气预冷、净化(去除空气中的少量水分、二氧化碳、乙炔、碳氢化合物等气体和灰尘等杂质),然后压缩、冷却,使之成为液态空气。其次,在精馏塔中把液态空气多次蒸发和冷凝,最终将氧气和氮气分离。

(2)变压吸附法。变压吸附法是利用氮分子大于氧分子的特性,使用特制的分子筛把空气中的氧分离出来。首先,用压缩机迫使干燥的空气通过分子筛,空气中的氮分子即被分子筛所吸附,氧气进入吸附器内,当吸附器内氧气达到一定量(压力达到一定程度)时,即可打开出氧阀门放出氧气。

(3)膜法制氧。其原理为:在膜两侧的气体分压差推动下,分子通过膜向化学势降低的方向运动至膜的外表层上并溶解于膜中,然后扩散至膜的内表面层进行解吸。由于O2通过膜的速率大于N2通过膜的速率,因此O2率先通过膜表面,而大部分N2直接从排气孔排入大气,从而达到气体分离的目的。

考虑到新型干法窑的实际情况、以及制氧成本、设备维护等方面的因素,不管从操作角度还是投资成本,膜法制氧均具有明显的优势[9]。因此,在现代中小型水泥生产线上使用膜法制氧,是较为经济可行的制氧方式。

2.2 富氧燃烧技术实施方法

由于新型干法水泥生产线用气量较大,以现有的制氧技术,很难实现全富氧助燃,因此,在水泥生产线中,一般采用局部富氧燃烧技术[10],主要包括以下几种形式:

(1)用富氧空气代替原窑头一次风和窑头、窑尾送煤风,通过煤粉与富氧空气的充分混合来加强燃烧效果,从而提高煤粉的燃尽率与火焰温度。

(2)用专门的设备把富氧气体通入回转窑并以一定的角度喷入,使窑内缺氧区域富集较高浓度的富氧气体,从而加强燃烧和稳定火焰形状。

(3)用富氧空气代替窑头煤风与窑尾煤风。这种助燃方案主要应用于产气量较小的情况。

3 富氧燃烧技术在某水泥厂的应用实例

为了进一步降低水泥生产成本,国内某水泥厂加装了由国内一知名公司生产的2500型富氧助燃节能装置。在富氧设备正常运行后,我们对该生产线烧成系统进行了现场热工测试,并分析了富氧燃烧技术对该厂水泥窑运行过程中的助燃及节能减排效果。

3.1 制氧流程

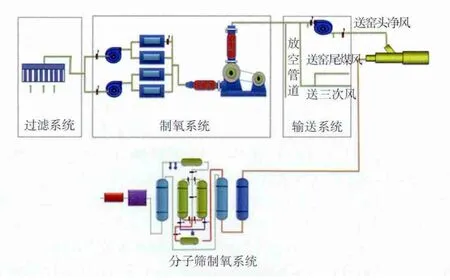

该厂采用了国内外广泛使用的低能耗、高流量的膜法制氧系统,流程图如图1所示。首先,将普通空气经过喷淋式空气过滤器滤除粉尘颗粒及油污等杂质后,用增压风机送入富氧膜分离装置,通过罗茨真空机组抽真空,使富氧膜分离装置形成负压,在压力差的作用下,使渗透速率较快的氧气率先被分离出来,产生氧气含量为26%±1%的富氧空气,通过窑头罗茨风机、三次风管和窑尾煤风管道分别进入回转窑和分解炉进行富氧燃烧;其次,在窑头燃烧器喷油管内通入由分子筛制氧设备提供的浓度为38%的富氧空气。

3.2 测试方法

测试和计算方法依据GB/T 26282-2010《水泥回转窑热平衡测定方法》和GB/T 26281-2010《水泥回转窑热平衡、热效率、综合能耗计算方法》的要求进行。各种物料的化学分析及煤的工业分析均以测试期间现场取样为基准。测试仪器主要有S型皮托管(R1,R2,R3)、铠装K型热电偶(R4)、testo 512数字压力计(R5,R6)、testo 435数字压力计(R7)、数字压力计(R8)、MRU 1600S-IV气体分析仪(R9)以及火焰温度测试仪等。

3.3 结果与分析

为了数据的真实可靠,全面反映加富氧前后整个烧成系统热工参数的变化,本测试数据包括加富氧前和加富氧后两个阶段,对每个阶段各测得2~3组数据并加以分析。

(1)窑尾废气管道的风量。在整个富氧前和富氧后的测试期间内,高温风机的拉风均处于正常的操控水平,阀门开度为97%。从表1所给废气总管风量的测试结果可以看出,加富氧前后废气总管所测的风量、风温和风压变化较小。这说明加富氧后不会对系统拉风造成较大影响。

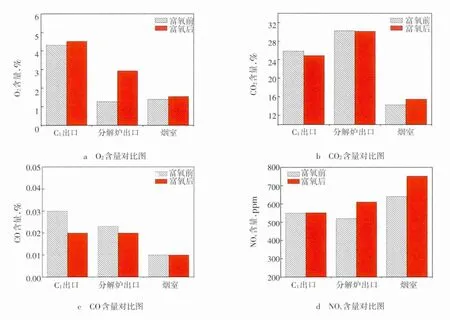

(2)加富氧前后的气体成分。从图2所示的气体成分可以看出,加富氧后,各测试点的氧含量明显上升。加富氧前后窑尾烟室均仅含有极少量的CO,说明该生产线窑头煤粉燃烧比较充分,但分解炉有时会存在不完全燃烧的现象,通入富氧空气后,分解炉煤粉燃烧情况有所好转。加富氧前后窑尾烟室和分解炉出口的NOx含量略有增加,但预热器出口变化不大。

图1 富氧燃烧流程图

表1 加富氧前后废气总管风量的测试

图2 富氧前后气体成分对比图

(3)各测点的温度。图3为加富氧前后各测点温度的对比。可以看出,该生产线烟室的温度较高,有时甚至超过1300℃;加富氧后烟室、二次风和三次风的温度高于不加富氧时测试的温度,加富氧后窑头火焰的温度有较大幅度的提升,最高达到1920℃,且窑头火焰明显变亮。

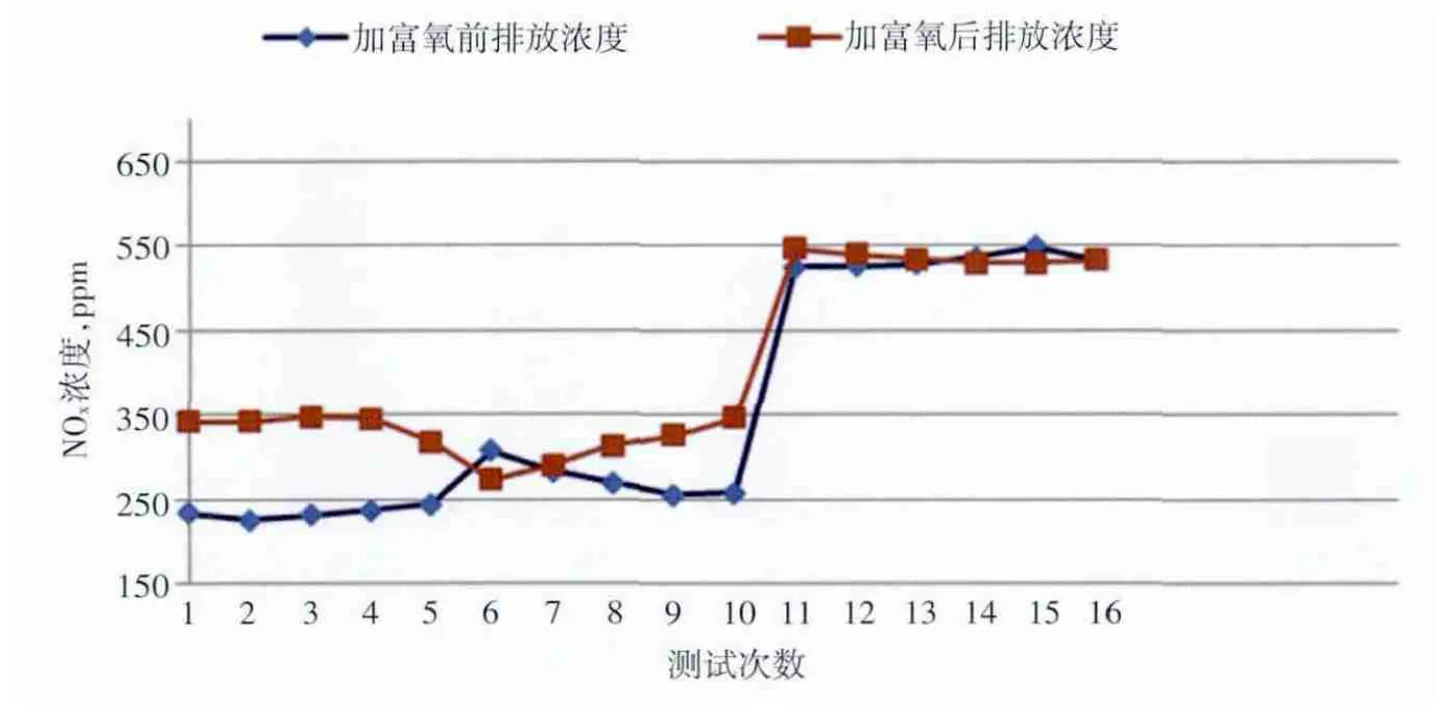

(4)NOx的排放浓度。图4是将窑尾烟囱中NOx浓度折算为10%基准氧含量下的对比图。从测试的窑尾烟囱排放浓度分析,由于有时存在不完全燃烧产生的CO,造成NOx的排放浓度波动较大[11]。在不完全燃烧状态下,加富氧前后NOx的排放浓度均在300~400 ppm左右;而在完全燃烧状态下,加富氧前后的排放浓度在450~550 ppm左右。由此可以得出,加富氧后,窑尾烟囱废气中NOx含量变化不大。

(5)熟料的3d强度。表2是加富氧前后熟料3d强度的对比情况。从表中可以看出,加富氧后,第一天和第二天熟料3d强度略微上升。综合来看,加富氧后熟料3d强度略有上升。

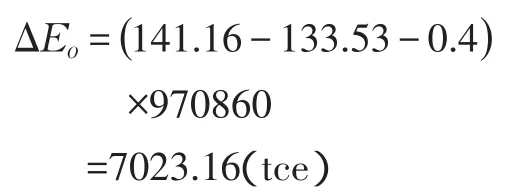

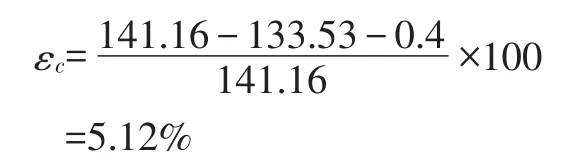

(6)加富氧后系统的节能量。经72h连续无富氧运行测试,平均产熟料2942t/d,投生料4744t/d,转子秤耗煤141.16kg/t熟料。又经72h连续加富氧运行测试,平均产熟料2992t/d,投生料4680t/d,转子秤耗煤133.53kg/t熟料。富氧系统耗电量折算为标煤后的值为0.4tce/t熟料。

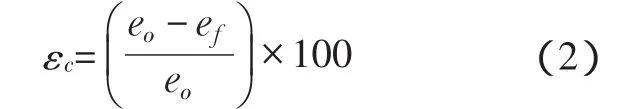

加装富氧助燃设备后,依据GB/T 26281-2010《水泥回转窑热平衡、热效率、综合能耗计算方法》及GB/T13234-2009《企业节能量计算方法》,系统的节能量按单项技术节能量计算可表示为:

表2 加富氧前后熟料3d强度的对比

图3 加富氧前后各测点温度测试结果分析

图4 加富氧前后窑尾烟囱NOx排放浓度对比图

式中:

ΔEo——加装富氧助燃设备的节煤量,tce

eo——加装富氧助燃设备前的单位熟料标煤耗,tce/t熟料

ef——加装富氧助燃设备后的单位熟料标煤耗,tce/t熟料

em——富氧助燃设备的耗电量折算为标煤后的值,tce/t熟料

Mo——加装富氧助燃设备前的年熟料产量(按运行330 d计算),t

带入相关数据计算得到一年内的节煤量为:

加装富氧助燃设备后净节煤率εc按产品节能率计算可表示为:

代入相关数据可以得到:

即加装富氧助燃设备后,该生产线的净节煤率为5.12%。

4 结语

(1)加装富氧助燃设备后,窑头火焰温度明显提高。在窑头可视处同一位置进行对比测试时发现,加富氧的火焰温度最高达到1920℃以上,从而可以有效改善窑内的煤粉燃烧状况,有利于水泥熟料的煅烧,对提高熟料质量有利。

(2)加装富氧助燃设备后,窑尾烟囱的NOx排放浓度变化不大。

(3)加装富氧助燃设备后,该生产线分解炉煤粉的不完全燃烧状况有所缓解,但没有发生根本性的改变,如果能够继续减小或取消进入二次风的富氧流量,加大进入分解炉中的富氧气体流量,加富氧后的节能效果会有进一步的提升。

(4)从加装富氧助燃设备前后熟料的质量分析,加富氧后熟料的质量略有提高。

(5)加富氧后生产线用煤量明显降低,节能效果明显,单位熟料标煤耗减少了7.63 kgce/t。扣除富氧运行时所消耗的电耗,节煤率最高可达5.12%。

[1]孙新红.富氧技术在水泥行业的应用可行性经济分析[J].中国水泥,2012(7):49-53.δ

[2]苏俊林.富氧燃烧技术研究现状及发展[J].工业锅炉,2008,(3):1-3.

[3]黄美荣.大规模膜法空气分离技术应用进展[J].现代工业,2002,(9):10-15.

[4]郭涛.水泥窑富氧助燃技术应用及研究进展[A].水泥工业技术与管理—天津院六十年论文集(1953—2013).[C].北京:中国建材工业出版社.

[5]Greg Mayes,Oxygen Enrichment at the Txi Midlothian Cement Plant,IEEE,2001.

[6]Bruce Shafer,Oxygen Enrichment at the Califonia Portland CenmentCompany's Mojave plant,IEEE,2001.

[7]田涛.高原缺氧环境制氧技术与装备的分析及发展对策[A],第十五届中国科协年会第22分会场:高原环境下的疾病防治与健康工程论坛论文集[C],2013.

[8]李化治.制氧技术[M].北京:冶金工业出版社,2009.

[9]马保国,田键.水泥热工过程与节能关键技术[M].北京:化学工业出版社,2010.

[10]Experimental Study on the Characteristics of Coal Combustion in Oxygen-enriched Environments[A].Proceedings of 2011 International Conference on Materials for Renewable Energy&Environment(ICMREE 2011) VOL.02[C].2011.

[11]崔素萍.水泥窑NOx的形成机理[J].中国水泥.2010,(5):55-59.■