水泥熟料输送机的安装与调试

2014-10-23姜中毅尤小平徐京

姜中毅,尤小平,徐京

确保水泥熟料输送机的安装质量,是保证设备正常运行的必要条件,笔者从事输送设备安装及现场问题处理多年,积累了一些安装经验和解决问题的办法,供同行参考。

1 设备现场安装调试

在进行输送机安装的时候,根据现场情况,可以按从头到尾或从尾到头的顺序安装,实践证明,从尾到头安装更为合理。安装过程中需要特别注意头、尾、轨道安装质量。安装过程如下:

1.1 设备安装前的准备工作

安装前对设备各零部件进行清点、校正和修补(运输过程中造成的损伤及变形)。

1.2 输送机的定位

用经纬仪等仪器和工具,确定输送机纵向中心线及各部件与输送机纵向中心线相关的座标位置,并在基础地面上做出标记划线,以便进行各零部件的安装。定位准确,才能在后续的安装中减少找正纠偏带来的麻烦。

1.3 尾部装置的安装

尾部装置是作为一个整体在制造厂组装的,首先将地脚螺栓穿在尾架的地脚螺栓孔内并用螺母限制住,再将尾部装置放在它的基础上,然后对尾部装置进行严格找正,要求如下:

(1)尾轮轴的水平允差≯0.5mm/m。

(2)尾轮轴线必须与输送机中心线垂直,其差值≯1mm/m。

(3)尾部装置的两个链轮对输送机的中心线对称度公差为1mm。

(4)找正完毕,调整螺栓并进行二次浇灌,待混凝土完全凝固后,再将地脚螺栓上的螺母拧紧。

若尾部的基础是预埋钢板,调整好后直接将尾部装置支架焊接在预埋钢板上。

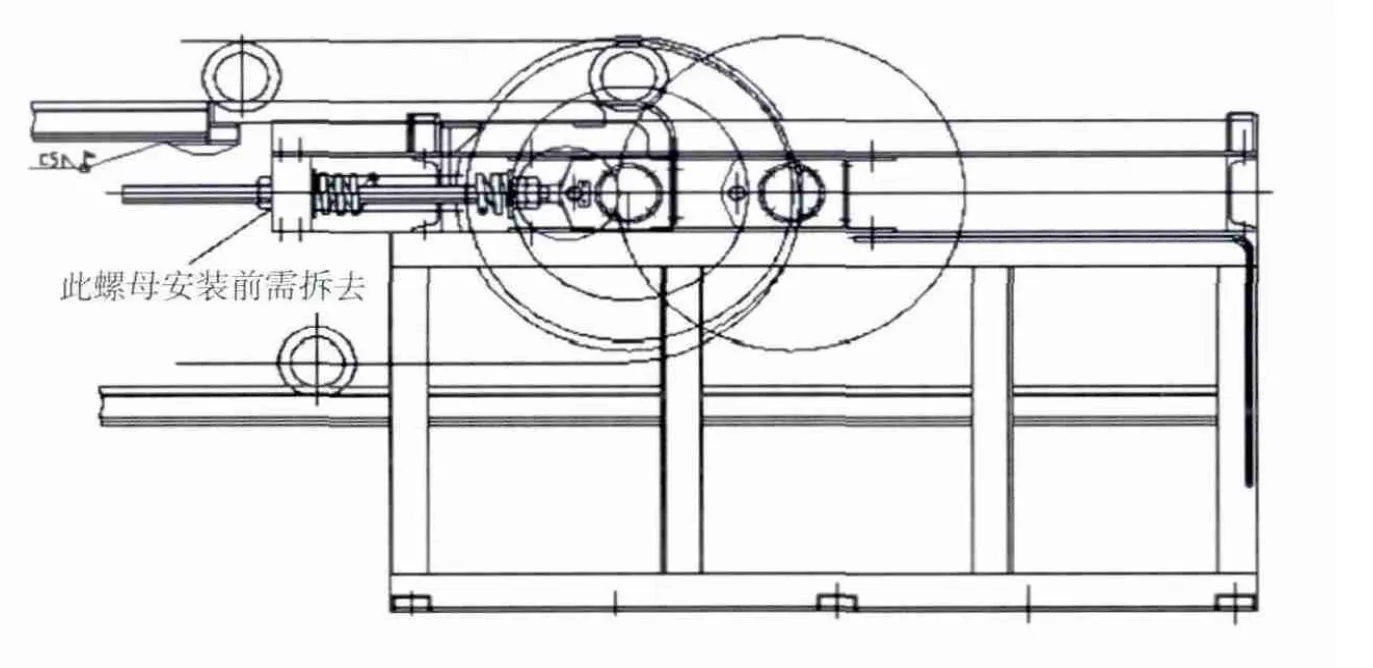

尾部装置安装前需将螺杆上的螺母拆下(见图1),此螺母是为防止运输中张紧装置前后窜动而设置的。

1.4 支架的安装

支架若在运输途中变形或损坏应认真矫正。支架的安装由尾部水平段开始。安装要求:

(1)支架中心线对输送机中心线的偏移值不得超过2mm。

(2)支架门框所在平面对输送机中心线的垂直公差为2mm。

图1 尾部装置

(3)支架两支腿安装平面(水平面及倾斜面)于其垂直度公差为2mm。支架按上述公差要求调整好后与基础上的预埋钢板焊接,弯段及倾斜段支架之间的所有支撑槽钢均在轨道安装调整后进行焊接。

1.5 轨道安装

首先要仔细检查轨道,保证直线度差值不得大于1mm/m,每根轨道全长度上不超过3mm。轨道的铺设一般从尾部开始(水平+倾斜的输送机从弯弧段开始),根据轨道布置图,按轨道上的编号,将轨道各就各位,置于支托角钢上。每两段轨道的接头处用两块鱼尾板搭接夹住并用螺栓上紧(注意:螺母要放在轨道的外侧)。支托角钢与支架用螺栓联接,支托角钢上的螺栓孔为长孔,支架上的孔为圆孔,用以调节轨道的高低。轨道安装的要求为:

(1)轨道接头处要留有间隙,水平错位≯1mm,高低差≯0.5mm,且高低要沿滚轮运行方向由高到低。

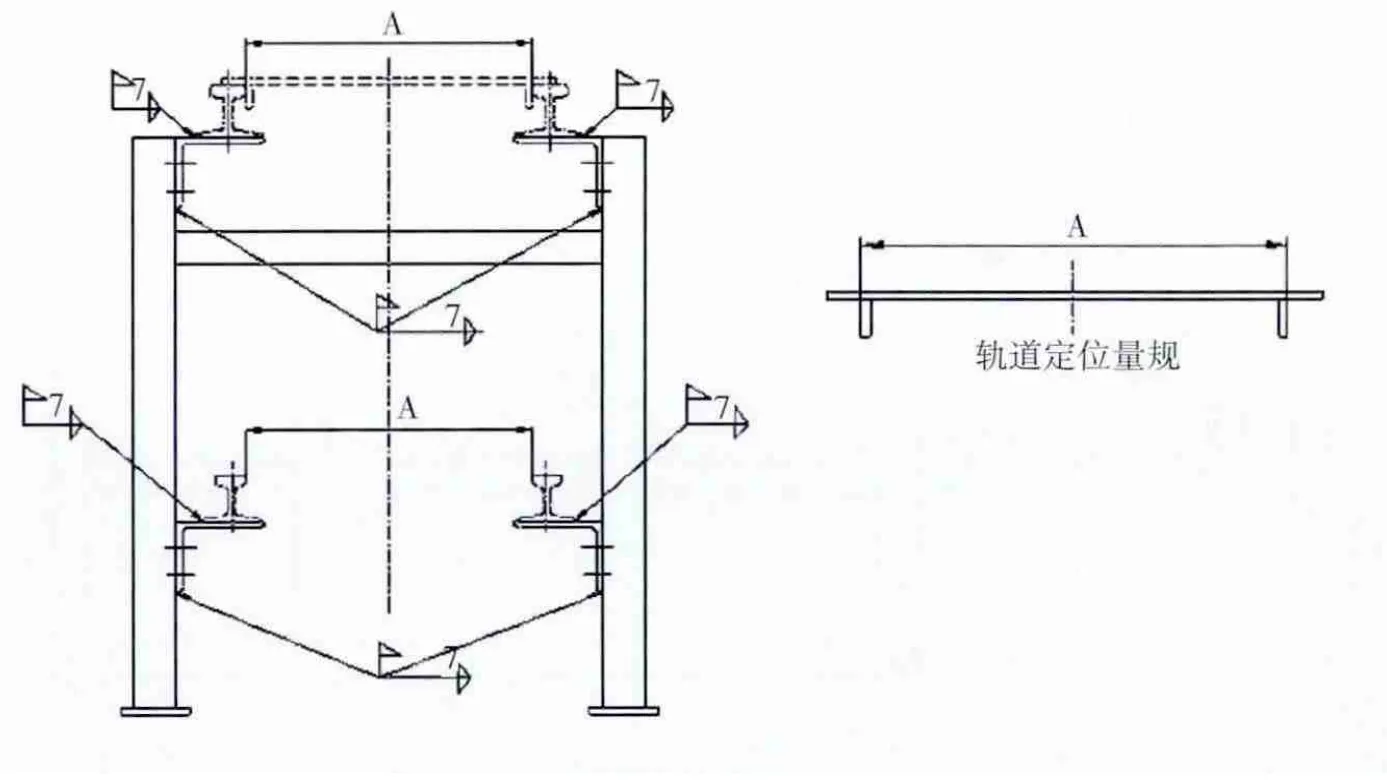

(2)两条并列轨道的轨距偏差≯±2mm,同一截面上(垂直于输送机中心线截面)两条并列轨道面高度差≯1mm。输送机上下轨道轨头内侧的距离A是相同的,因此可现场制作一量规,作为轨道安装的定位测量工具,并可用其校正轨道与输送机中心线的对称度(见图2)。

(3)两条并列轨道应对称分布在输送机中心线两侧,对称度公差≯1mm。

(4)沿轨道长度上标高差值≯1/1000,全长度上≯5mm。

搭接在头部箱体上的四条轨道,需待头部装置安装后再进行铺设。

轨道安装好后一并进行焊接,将轨道焊在托架上,下面的扁钢一侧与托架靠紧,将另一侧与支架焊牢(见图2)。

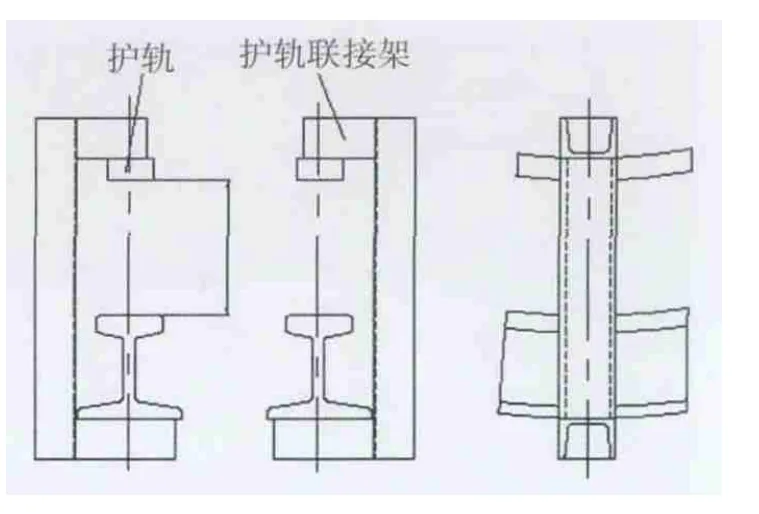

1.6 弯段护轨的安装(图3)

安装前先将分段运输的护轨按护轨图焊接好并检查尺寸,如有弯扭变形,必须矫正。在焊接前将护轨支撑或悬吊就位并进行调整,要求:

(1)两条并列护轨对输送机中心线的对称度公差为2mm。

(2)与滚轮轨道(上护轨与上轨道距离)的距离的极限偏差见表1。

调整好后用护轨联接架联接护轨及轨道,首先点焊中间及两头的护轨联接架,然后撤去护轨的支撑或悬吊,校核上述尺寸,合格后画线定出每个联接架的位置(每个护轨联接架间距为420~450mm),最后按左右对称和要求的间隔范围,逐一把所有联接架与轨道和护轨焊牢。

至此,所有轨道全部安装完毕,弯段及倾斜段各支架间的加强斜支撑便可焊接。

图2 轨道的安装及校正

图3 弯段护轨安装

表1 各型号输送机护轨与上轨道面的距离

1.7 头部装置的安装

将整体安装制造厂组装好的头部装置(为了测量方便,将头盖拆除)。先将螺栓穿在箱体的螺栓孔内,然后将头部吊放在基础上并进行调整,要求:

(1)头部轴的水平差值≯0.5mm/m。

(2)头轮中心线必须与输送机中心线垂直,其差值≯1mm/m。

(3)两个链轮对输送机中心线的对称度公差为1mm。

1.8 运行部分的安装

检查运行部件,特别是料斗,如有变形损坏,必须整形矫正。

先将两条链条并列摆平(在制造厂已经组装好的链条,每段长2m),然后将料斗放在链条上,使料斗底部的四个孔分别对准下部两条链条上的四个孔,最后用螺栓将链条、料斗一并联接好(见图4)。

运行部分的安装可从靠尾部的水平段开始,作一辅助安装架(长度3~4m)放置在水平安装段的下轨道处。将一组运行部件料斗口向下吊放辅助架上(注意料斗的方向按照安装图的方向),再将料斗左右两边的滚轮安装好,而后将运行部分的滚轮架到轨道上。要求:沿两根链条的对称中心对称布置左右对称的两个滚轮,其对称度公差为2mm。然后用钢丝绳和吊钩将链条向头部方向牵引,待辅助安装架腾出足够的位置时,再吊放一组运行部件,待滚轮安装后,便可联接两组运行件的链条。每段链条的联接销轴与链板孔为过盈配合,必须借用专用的链条组装器才能联接上,每台设备均配有一套便携式电动油压链条组装器,可方便地进行链条的组装和拆卸。

两组运行联接好后,再次向头部方向拽引,如此依次进行,并绕过头部,然后由上轨道回到尾部装置,最后绕过尾部链轮。在运行回程的水平段,将链条两端联接好,形成一个封闭环。

1.9 传动装置的安装

传动装置是安装的重点之一。在传动底座的安装孔内穿入螺栓,然后将传动装置整体吊装在基础上,再以头部链轮中心线为基准调整传动装置,调整完毕上紧固定螺栓。虽然传动装置在制造厂组装时已进行调整,但在运输过程中,安装精度已被破坏,须进行重新调整。液力耦合器和联轴器均要按照说明书中的安装精度要求进行找正。

1.10 链条的张紧

运行部件安装完毕,清除输送机及其附近的杂物,确认运行部件运行时无任何碰撞可能后,人工盘车,转动头部链轮,使链条移动,将链条拉直,当链条转过一周后,用调节弹簧的压缩量大小来调整尾部链轮轴的水平面内的位置,张紧链条。

张紧力的大小,由弹簧的压缩变形量来决定,弹簧的压缩变形量越大,张紧力越大,反之则越小,但是无论怎样调整,尾轮轴与输送机中心线必须保持垂直。

空车时,张紧力的大小在下述情况时认为合适:

(1)尾部的回程段进入链轮啮合前的2~3个滚轮,从轨道上抬起(与轨道之间形成间隙)。

(2)在凹弧段内,滚轮在轨道上略有抬起。

1.11 防尘罩的安装

防尘罩在安装前,要按工艺要求开设进料口、回灰口及收尘口。进料口的开设位置与尾部中心至少应相距2500mm,并要求进料口及其上的进料溜子中心线与输送机纵向中心线处于同一垂直平面内,以防止物料在槽内发生偏料现象,使输送机滚轮在运行过程中偏向一侧。

图4 运行部分安装

防尘罩作为整体用螺栓联接在高支架上,防尘罩装好后,检查密封板要在料斗侧板的内侧(见图5),保证运行部件在运行时不发生牵挂现象。

图5 防尘罩密封板在料斗内侧并留有间隙

2 调试运行

对输送机的各项检查完毕,即可进行空车试运行。首先利用人工盘车。当运行部分转过一圈之后再通电试车,以便检验安装质量,运行过程中对设备进行严格观察,并着重注意以下几点:

(1)链条和链轮的啮合(或分离)到滚轮与轨道的脱离(或接触),这一过渡应衔接平稳,无冲击现象。

(2)运行部件沿输送机直线运行时,滚轮的轮缘不许与轨道接触。

(3)链条在输送机的圆弧段由于张紧力过大导致链条“浮起”严重以致靠到护轨上,会使链条因拉力过大而减少寿命,且易造成脱轨事故,所以遇到这种情况一定要调节尾部弹簧,减小张紧力。

3 故障处理

3.1 跑偏

跑偏是熟料输送机经常出现的现象,造成跑偏的原因一般有两种可能:

(1)设备运行一段时间后,尾部张紧装置弹簧两边会不一致,可调节尾部张紧装置,使其两边张紧行程基本一致。

(2)检查头、尾轴中心线与轨道的中心线是否垂直,头、尾轴中心线是否平行,两侧轨道与输送机的中心线是否对称,然后进行相应的调整。

3.2 滚轮异常磨损

由于操作人员的疏忽,滚轮在轨道上运行过程中可能会出现磨损特别严重的现象。其原因一般是:

(1)长期缺少对滚轮的润滑。

(2)轴承损坏,导致滚轮在轨道上拖动运行。

处理方法:

(1)定期对滚轮进行润滑,一般为每半年一次。

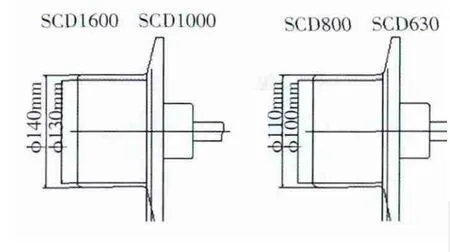

(2)及时更换轴承损坏的滚轮,以免磨损轨道。各型号滚轮达到图6所示的磨损程度,则必须更换。

图6 磨损严重并须更换的滚轮

3.3 轨道磨损

轨道的磨损主要是由于滚轮在轨道上拖动运行造成的。

处理方法:及时更换损坏的滚轮,若设备使用多年,轨道磨损严重,必须进行更换。

3.4 料斗变形

料斗在运行过程中出现变形主要有以下两种情况:

(1)熟料温度过高甚至长时间红料。

(2)料斗在运行过程中出现刮碰现象。

处理方法:

(1)检查篦冷机,保证熟料的温度在200℃以下。

(2)检查运行过程中是否有异物刮碰到料斗使其变形。

3.5 料斗轴座撕裂

在设备运行一段时间后,出现部分轴座连带一块料斗底板被撕裂下来的情况,这是由于靠近头部的上轨道安装高度偏高造成的。运行中链条快绕进头轮时,由于轨面偏高,使得滚轮被轨道顶住,当滚轮运行到轨道端头一进入空段,会产生一个冲击力,这个冲击力虽不大,但经过一段时间的积累,料斗靠轴座部位的底板会产生疲劳裂纹,最终导致撕裂。

处理方法:

将靠近头部的上轨道一端安装高度降低30~40mm,使链条快绕进头轮时已有1~2个滚轮从上轨道面浮起。

3.6 链条磨损严重

检查加油装置是否正常工作,一般滴油速度为18~19滴/min。

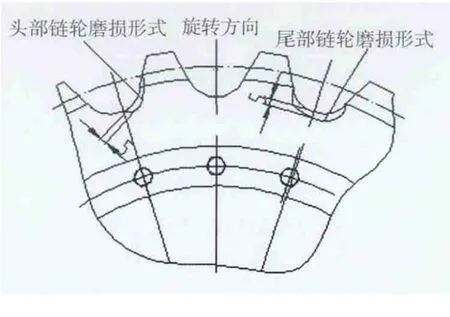

3.7 链条不能正常脱离链轮,产生挂齿现象

检查链轮齿块的磨损程度,当齿块磨损超过5mm时,齿块必须更换(见图7)。

图7 磨损严重并须更换的齿块

4 结语

熟料输送机是水泥生产线上的重要设备之一,要保证设备正常运转,制造质量固然是最重要的方面,但安装质量也是不可忽视的重要环节。所以在安装过程中应确保各部件安装尺寸精确到位;试车时应认真检查安装质量;在设备投入运行后,应经常巡检维护,遇到问题及时解决,不带病工作,保证设备时刻处在最佳状态。■