可伸缩皮带运输机胶带跑偏原因分析及纠偏措施

2014-10-23邓蕊

邓 蕊

(唐山钢铁国际工程技术有限公司炼铁原料部,河北唐山063000)

1 引言

可伸缩皮带运输机同传统的皮带运输机相比,工作原理基本相同,只是增加了贮带、收放带装置,使得皮带机具有可伸缩性能。作为一种典型的摩擦传动连续式运输设备,由于其具有伸缩长度大、输送距离长、输送能力强、工作阻力小、相对经济的特点,故在冶金行业得到广泛应用。皮带是可伸缩皮带运输机中的重要构成部分,且成本占到皮带机整机成本的将近40%,考虑到当前可伸缩皮带机运行过程皮带易出现跑偏问题,同时企业技术人员对于故障原因缺乏针对性的调整方法,调偏效果不理想,降低了皮带的使用寿命,直接影响到生产正常作业,增加了企业的生产成本,给企业造成巨大的浪费。

2 运输机皮带跑偏力学分析

在运转过程中,皮带所受的荷载非常复杂,除纵向的拉应力外,还受到滚筒(托辊)的弯曲应力。皮带作为承载构件和牵引构件,主要依靠皮带与滚筒间的摩擦力进行驱动,可伸缩皮带运输机的皮带跑偏可以发生在设计、制造安装、使用运行阶段,但本质可以归结为皮带两侧的驱动力不平衡,皮带受到托辊(或滚筒)产生侧向力导致皮带在承载段跑偏。

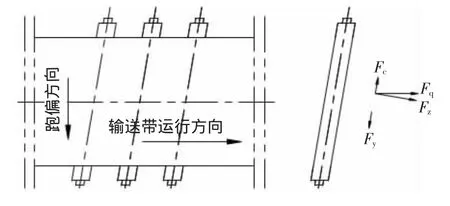

皮带在正常运行时,提供托辊(或滚筒)牵引力Fq,方向同图1所示输送带运行方向,由于皮带中心线和滚筒的轴线呈现角度关系,所以Fq沿托辊(或滚筒)方向进行分解,也即Fc和Fz,前者使托辊(或滚筒)产生转动趋势,后者使托辊(或滚筒)沿着轴向产生移动趋势,考虑到皮带托辊支架的固定托辊的不可移动性,根据作用力与反作用力原理,它必然就会对皮带产生反作用力Fy,带动皮带向相反侧移动,如图1所示,最终导致皮带跑偏。

图1 皮带跑偏力学分析模型

3 可伸缩皮带运输机在不同阶段的跑偏原因分析

可伸缩皮带机的皮带跑偏原因复杂,可能是单一原因造成,也可能是多种原因综合作用导致,在进行皮带机皮带跑偏的故障分析时,应结合质量控制分析方法,从皮带机生命周期的设计、制作安装、使用运行三个阶段可以对皮带机进行全方面原因分析。

3.1 设计阶段对皮带跑偏的影响

设计人员在进行可伸缩皮带运输机的前期方案策划,具体施工图设计时侧重考虑委托方设备初始投资成本,并且皮带机设计时主要使用程序设计,设计人员实际经验不足,导致出图时对皮带跑偏预防措施重视程度不够,对图纸优化设计不够,导致对可伸缩皮带机皮带跑偏采取的预控措施不到位。

3.2 制作安装阶段对皮带跑偏的影响

可伸缩皮带机设备制作安装时应严格依据设计图纸要求进行,避免制作、安装导致误差引起皮带跑偏,笔者对多起现场皮带机故障的调查分析认为,因为皮带机安装人员在安装时不专业、安装后对各设备构件和整机缺少反复调试,导致皮带机在初始安装阶段的安装精度不符合规范、设计要求,使可伸缩皮带机在制造、安装时出现问题,导致皮带跑偏主要体现在以下方面。

3.2.1 张紧装置安装不到位

张紧装置安装偏差较大,会影响滚筒、托辊等部件的安装精确度,对整个皮带机的安装具有重要意义。

3.2.2 滚筒、托辊安装位置不正

在进行滚筒、托辊安装时,部件的安装位置与皮带机纵向轴线偏差较大,造成皮带在承载长度内跑偏。但是研究发现,皮带在改向滚筒处和驱动滚筒的倾斜处跑偏严重,但是总体呈现出越往前皮带跑偏越轻,与皮带运行所处位置关系不大。

3.2.3 机架安装不到位

机架安装不到位会使皮带受到侧向力作用,影响皮带的正常运行,机架安装不到位主要表现为机架安装歪斜,具体包括机架的中心线歪斜和机架两边高低的倾斜。

3.2.4 皮带接头不平直引起的跑偏

皮带本身制作不直,或者在对皮带进行硫化接长时,接头不平直,使得皮带切口同皮带纵向中心线不垂直,容易导致皮带受力不匀,造成皮带跑偏。

3.3 使用运行阶段对皮带跑偏的影响

在皮带机的使用运行阶段,由于日常对皮带机的维护不周,对皮带的保养不到位,操作时工人不能严格遵守操作要求,也导致了皮带跑偏,具体体现在以下几个方面。

3.3.1 皮带松弛

皮带在使用一段时间后,由于皮带始终处于受力状态,皮带将会产生不同程度的变形和老化现象,使皮带的张紧力下降,造成皮带松弛,引起皮带的跑偏。

3.3.2 物料不均匀分布

物料下落方向和位置不正确是物料不均匀分布导致皮带跑偏的重要原因,最常见的情况就是物料在皮带两边分布不均匀,表现在皮带空转时不跑偏,负载运转时跑偏。

3.3.3 滚筒、托辊粘料

冶金物料均有一定的黏性,同时由于摩擦作用,会同滚筒或托辊发生粘连,导致滚筒或托辊筒径变大,使皮带两侧张紧力不均匀,导致皮带跑偏。

3.3.4 皮带运行过程的振动

振动是皮带运行过程中的常见状态,一般规律为皮带振动程度同皮带运行速度成正比,长时间的机械振动必然导致皮带出现跑偏。

3.3.5 导料槽两端胶皮压力不匀

这种情况会造成皮带两端运行阻力不同,处理相对容易,一般通过调整皮带两侧橡胶板压力即可。

4 可伸缩皮带机皮带纠偏的控制措施

针对可伸缩皮带机皮带跑偏的故障,在已经分析清楚皮带跑偏的原因后,设计单位、制作安装单位和使用企业应当采取针对性的预先、事后控制措施,依据消除输送带两侧所受的驱动力不平衡及皮带受到侧向力的原则,采取相应的对策来进行调整。

4.1 设计阶段进行皮带纠偏的控制对策

4.1.1 合理的选择输送皮带

输送带的选用是根据输送机的线路布置、输送的材料和使用条件来进行的。作为整体施工图设计的重要环节,皮带的选择与皮带输送机的其他机械部件的设计密切相关,同时也对工程造价产生重要影响。

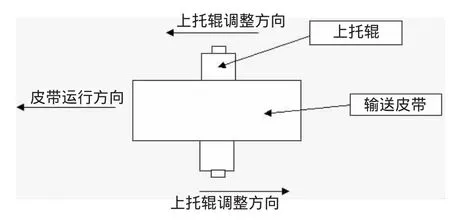

4.1.2 采用自动调心托辊

自动调心托辊分为槽型和平行两种类型,具有对皮带进行自动纠偏的能力,其纠偏原理可以简单概括为在皮带跑偏时,通过使托辊在平面内产生的横向推力使皮带纠偏,尤其适用于双向运行皮带机环境和皮带机总长度较短,当皮带跑偏时,调心托辊在载荷的作用下沿中轴线产生转动,使输送带回到中心位置,如图2所示。

图2 可逆自动调心托辊示意

4.1.3 设置防跑偏开关

防跑偏开关一般可以设置在皮带输送机的头部和尾部,当输送带在运行中跑偏时,皮带推动防跑偏开关的挡辊,在限度内使挡辊触及开关,产生断电动作,停止皮带机运行,如图3所示。

图3 防跑偏开关

4.2 制作安装阶段对皮带纠偏的控制对策

对制作、安装误差引起的皮带跑偏,主要在于采取精度控制措施消除误差,具体对策体现如下。

4.2.1 滚筒(驱动、改向)安装的精确调整

滚筒的安装位置轴线必须精确调整,保证垂直于皮带机长度方向的中心线。考虑到传动滚筒调整距离的有限性,首先调整传动滚筒轴心线与皮带机纵向轴线垂直,然后采用拉紧装置调整改向滚筒轴承座的位置来保证安装精度,整个滚筒调整过程需要反复进行,直至皮带运行状态达到理想条件,如图4所示。

图4 传动滚筒与改向滚筒调整示意图

4.2.2 张紧装置的精确调整

因为张紧装置施加初始张力给皮带,保证皮带与滚筒间有足够的摩擦驱动力,因此在安装时,安装工人更应注意安装偏差问题,应控制遵守张紧装置的改向滚筒满足“双垂直”原则,即垂直于皮带长度方向,同时垂直于重力垂线,以保证其轴中心线水平,保证张紧装置的正常发挥作用。

4.3 使用运行阶段对皮带纠偏的控制对策

为了延长皮带寿命,保证皮带机安全可靠运行,必须加强对皮带的日常维护,控制使用过程可能出现的造成皮带跑偏的不利因素,具体控制对策如下。

4.3.1 动态地调整转载点处的出落料位置,控制物料在皮带的中部

因为物料是动态、持续的运动状态,此项措施需要人工不间断地监控,需要动态的调整,在调整过程中可能存在较多的不确定因素,调整难度相对较大,对操作人员的能力要求较高,同时设计、安装过程也应采取相关措施为使用过程方便操作创造条件,譬如,安装时可以相对加大两条皮带机的相对高度,设计时仔细考虑上下漏斗、导料槽等件的形状与尺寸等,同时可以增加挡料板改变物料的下落方向和位置。

4.3.2 合理调整张紧装置,保证滚筒轴线位置准确

使用过程中,针对张紧装置的不同类型,操作人员应当结合皮带实际运行情况对张紧装置进行合理调整。对于重锤张紧装置而言,利用其重力垂线特点,其上部的改向滚筒应垂直于皮带长度方向,同时垂直于重力垂线。对于螺旋张紧装置,为保证滚筒轴线与皮带长度方向垂直,其张紧滚筒的轴承座应当实现同步平移。

4.3.3 正确调整托辊组

一旦发现皮带机的皮带在整个皮带运输机的中部跑偏,可以对托辊组的位置进行正确调整来纠偏,如图5所示。

图5 托辊组调整示意图

4.3.4 坚持皮带机日常清洁,定期清扫粘连物料

物料的粘连容易造成滚筒面变形,导致皮带跑偏,必须保持对皮带机工作部件的日常清扫,定期清除皮带机的沉积物料,保证清扫板与皮带的接触均匀,定期清扫落料筒内的物料,避免落料点偏斜。

5 新型皮带自动调偏装置的研究

考虑到传统皮带纠偏措施大多需要停机调试和人工监视操作,既费时,又耗工,因此在实际设计过程中针对皮带纠偏专门进行了新型皮带自动调偏装置的研制和设计,并在实践中取得了良好效果。

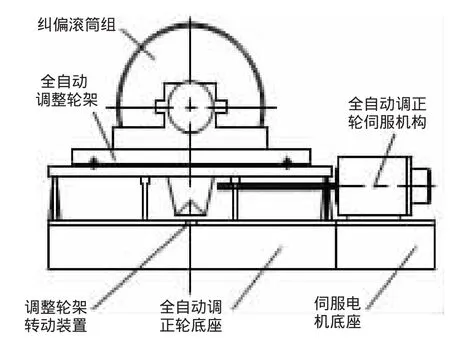

皮带自动调偏装置是一种新型高效的带式输送机防跑偏装置,是防跑偏理念更新与提升。皮带自动调偏装置可以自动监测、调整皮带的跑偏。它由跑偏检测装置、基座、旋转架、调正滚筒组、全自动调正轮伺服机构及电控箱组成(如图6所示)。跑偏检测装置沿输送带两侧对称成对安装,一般安装在带式输送机的尾部。跑偏检测装置的触臂上设有传感器,调正滚筒组下设有旋转架和齿轮电动机。电控箱安装在距调正轮1500~5000m m的通廊或转运站的墙壁上。在电控箱内设有控制电路与减速电动机、传感器连接,减速电动机可以驱动旋转支架旋转。

图6 皮带调偏装置

本装置的工作原理:输送机的托辊旋转带动皮带向前,皮带不偏离正常工作位置时将不接触跑偏检测装置,若皮带偏离后与跑偏检测装置接触,传感器产生信号后驱动电动机转动,并推动旋转支架缓慢旋转。在旋转的过程中,皮带在旋转支架的带动下让与偏离方向相反的方向旋转,逐渐回到正常位置。这时皮带边缘离开跑偏检测装置的触臂,传感器不再产生信号,电路处于截至状态,电动机不转,纠偏停止,达到自动调偏的目的。

此调偏装置可以在恶劣条件下正常工作,环境适应性强,可以大幅度地降低人力消耗,提高工作效率,具有明显的经济效益。

6 结论

皮带跑偏的原因虽然多种多样,但是通过主动地对皮带事前、事中、事后采取合理的纠偏措施,通过可伸缩皮带运输机皮带纠偏的不同控制措施的灵活运用,做好使用过程中的维护保养,可以显著提高皮带的使用寿命及企业的经济效益。

[1]王阳.皮带机常见故障分析与处理[J].煤炭科技,2010(11):43-44.

[2]张军.综掘可伸缩胶带输送机的底部胶带跑偏原因及防治措施[J].煤矿现代化,2004(3):61.

[3]秦连军.皮带运输机常见故障分析与处理方法 [J].煤炭技术,2009(8):18-20.

[4]张曙灵.运输皮带机胶带的调偏方法 [J].木材加工机械,2006(1):46-47.