光伏封装材料对组件性能的影响分析

2014-10-22上海康达化工新材料股份有限公司杨若峰纪洋孙会玲

上海康达化工新材料股份有限公司 ■ 杨若峰 纪洋 孙会玲

0 引言

用于光伏组件封装的不同特性的材料,在组件封装中起着关键作用,其对组件的性能影响非常大,尤其是对组件的功率衰减、发电效率、发电量、使用寿命等性能的影响。国内外研究机构及生产厂商对这些材料的创新性研究从未停止和间断过。

近几年对于新型封装材料的研究和应用,为光伏组件性能提升、效率提高、发电量增加起到了巨大作用。例如,减反增透镀膜玻璃可使透光率提高2.5%~3%,甚至6%,可提高同等面积电池板的发电功率;高透光率的内封装材料代替EVA可增加2%~3%的发电量,并延缓功率衰减,湿热老化时间大大延长;高性能的丁基密封胶(PIB)用于边缘密封可提高组件的抗湿漏电性能,同样延缓组件的功率衰减,延长湿热老化时间等。

光伏组件的封装材料可分为外部封装材料(如玻璃背板或TPT背板、铝边框、边缘密封胶等)和内部封装材料(如EVA胶膜、PVB胶膜、PIB层压密封胶等)。基于近几年在研发国产PIB密封封装材料过程中,对国内外此类材料的研发进程、应用范围、发展趋势、问题对比等方面的了解和掌握,本文结合光伏组件封装材料相关的性能测试、老化测试等数据,分析边缘密封胶、层压密封胶等封装材料和其他不同封装方式的材料对组件的性能影响。

1 光伏组件封装结构及部分封装材料性能

1.1 晶体硅组件与非晶硅薄膜组件的封装密封结构

目前国内主流的仍是晶体硅单玻铝边框组件。封装材料主要为超白玻璃+EVA(或PVB膜)+TPT(或TPE)背板+硅胶(或PE泡棉双面胶带)+铝边框,如图1所示。国内多数仍采用硅胶的,双面胶带用量开始增加;国外有的国家用双面胶带多,有的国家用PIB热熔胶或PIB胶带多。国外晶体硅无框双玻组件(不带铝边框)+PIB层压胶带开始出现,如图1a所示,国内有厂家在做,但量产较少,主要看市场订单。

图1 晶体硅组件封装结构及封装材料

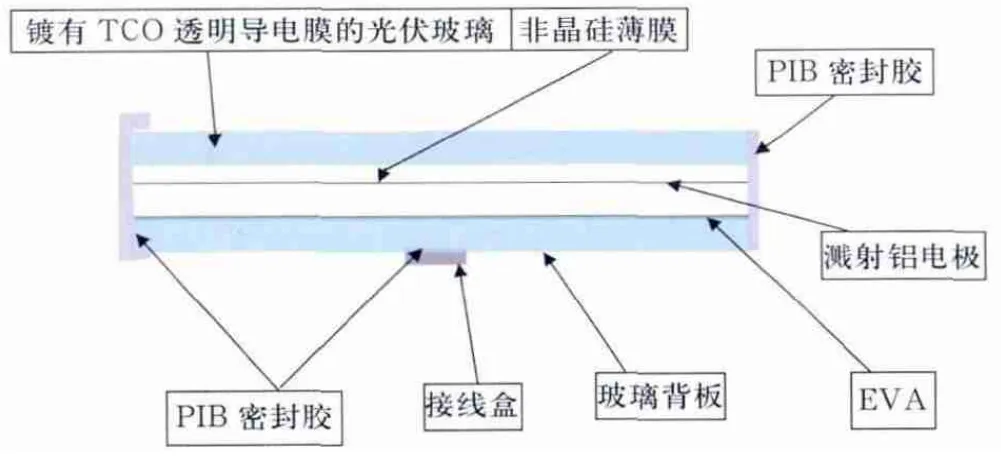

图2 非晶硅薄膜组件封装结构及封装材料

薄膜组件中,前几年国内引进或自有技术生产的非晶硅薄膜组件厂家有十多家,大多采用双玻+EVA(或PVB)层压,无其他密封,也有厂家采用如图2所示的外边缘涂胶辅助密封方式。这些厂家现基本都已停产或转产晶体硅组件。

后期引进的非晶硅薄膜技术、目前仍然坚持在产的几家厂家,对PIB的作用有所认识,开始采用双玻+EVA+PIB丁基层压密封胶带的封装结构(参考图3a)。这样的方式主要受到国外较热门的高效CIGS和CdTe组件对湿气密封要求更高的封装材料的影响。最近引进的欧瑞康薄膜技术生产线,也将PIB层压密封标配在其产线中,该封装方式在可靠性上到底如何?对国内其他组件的生产是否有借鉴意义?通过部分封装材料密封性能的对比,进一步分析PIB密封封装材料对组件的影响。

图3 无框组件及有框组件密封结构

1.2 不同封装材料的湿气透过率数量级范围

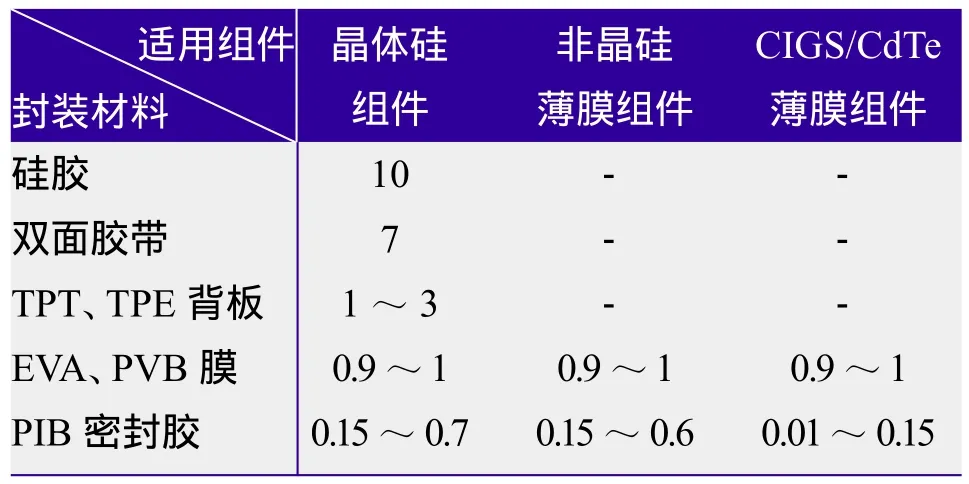

用于光伏组件的部分材料的湿气透过率数量级范围见表1。由表1可知,不同材料间湿气透过率高低相差10倍、100倍,甚至1000倍。为了说明不同封装方式和封装材料对组件的影响,有必要介绍针对组件和封装材料的老化测试项目及表征数据。

表1 用于光伏组件的部分材料的湿气透过率数量级范围 /g·(m2·d)-1

1.3 封装材料的部分老化测试项目

1.3.1 湿热试验

目的:测量太阳电池抵抗湿气长期渗透的影响能力。

试验条件:85±2 ℃/85±5%/1000 h(依据IEC 61215[1]和 IEC 61646[2]),即 DH1000 h;俗称“双八五”试验。

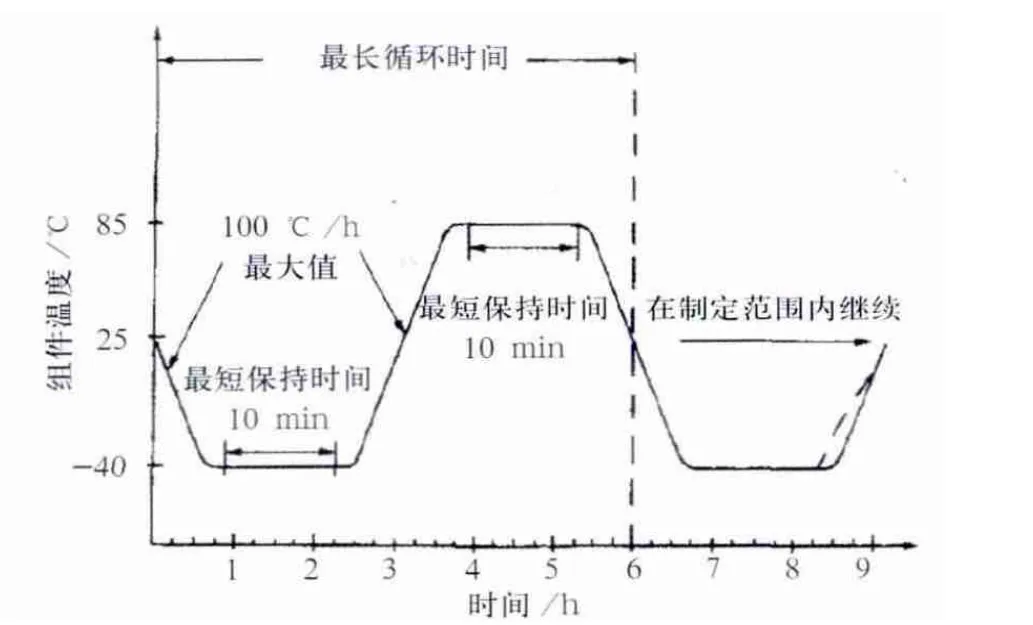

1.3.2 热循环试验

目的:确认太阳电池模块对于温度的重复变化所产生的热不均匀性、疲劳及其他应力的抵抗能力。

试验条件:-40±2 ℃~85±2 ℃;最高和最低温度之间温度变化的速率不超过100 ℃/h;在每个极端温度下,应保持稳定至少10 min;一次循环时间不超过6 h;如图4所示。依据IEC 61215和IEC 61646,分别有50次和200次循环,通常做200次,即TC200。

图4 热循环实验

1.3.3 湿冷冻试验

目的:评估太阳电池在高温和高湿下随后转换到零下低温的抵抗能力,但该试验并不是冷热冲击试验。

试验条件:85 ℃/85±5%(20 h)~-40 ℃(0.5~4 h),如图5所示,连续10个循环[1-2]。

图5 湿冷冻试验

对于密封材料和组件系统来说,上述3项比较难通过的是组件整体的DH1000 h试验。而湿冻试验由于10次循环的条件并不苛刻,大部分组件的老化试验相对易通过,所以平时老化测试时,一般只做前面DH1000 h和TC200老化试验2项。

经过大量的实践发现,只要DH1000 h或1500 h、2000 h能通过,TC200基本也没有问题,因此,对于一种材料的初步检验,通常先做DH1000 h,没有问题后再根据情况确定是否做TC200等。

1.3.4 紫外老化试验

紫外辐照量参数:波长为280~385 nm的紫外光,强度不超过250 W/m2,使样品所受的总辐照量不少于15 kWh/m2。其中,280~320 nm波长的辐射至少为5 kWh/m2。

要求:所测样品不黄变、不发脆、不龟裂等。

1.3.5 自主确定的更快模拟老化试验

一些组件厂商为了加快老化测试频率,采用更高的老化条件,缩短试验时间。例如Hast 48 h:121 ℃,高温高压蒸煮48 h,或采用常压沸水水煮200 h等。

1.4 老化试验前后的测试数据对比

上述前3项或第5项老化试验前后,对于整体组件系统来说,主要通过如下几个测试数据做对比。

1.4.1 绝缘耐压试验

目的:测定组件电流体和边框(外界)的绝缘性能是否足够好,测试结果满足规定数值。对于面积小于0.1 m2的组件绝缘电阻不小于400 MΩ;对于面积大于0.1 m2的组件,测试绝缘电阻的阻值应不小于40 MΩ/m2除以组件面积后所得的数值。测试时使用500 V或最大系统电压的最高值。

1.4.2 湿漏电流试验

目的:评估太阳能模块在湿操作条件下的绝缘性,且验证由雨、雾、露水或融化雪水所产生的湿气,不会进入模块电路的带电部分,否则可能会造成腐蚀、接地失效或安全上的危险。测试结果满足规定数值。

1.4.3 功率衰减

测量短路电流、开路电压、最大功率点的最大电流和最大电压,所测最大功率在老化前后衰减不超过5%。定量测试项目见表2。

表2 老化方式及测试数据

对于封装材料本身,首先自身要能保证在老化试验后性能保持率满足要求,或者粘接强度的保持率满足要求,然后才与组件系统一起进行上述的老化测试,考查其对组件性能的影响。

2 不同封装方式和密封材料对组件的影响

国内非晶硅薄膜组件厂商在前几年产品下线进行TÜV认证时,曾经有不少厂家模仿采用了外边四周硅胶密封的方式。然而认证测试的结果是DH1000 h不通过,不得不费尽周折重复送检测试。由表1可知,由于硅胶的湿气透过率很高,在对湿气敏感的薄膜组件中,它几乎起不到任何密封作用。对于晶体硅组件而言,由于两层EVA膜将电池硅片包在里面,而且电池片距离四周边缘通常有12~15 mm,边缘密封要求不如薄膜组件敏感。因此,晶硅组件四周的硅胶更多起到将组件与铝边框粘接的作用。

组件四周有无密封、用什么样的密封材料,以前人们更多关注组件能否通过DH1000 h的测试。其实,由于人们对光伏组件系统已经都按照25年的寿命来考量,有些组件厂商或材料供应商也在考查DH1500 h、DH2000 h、DH3000 h,甚至DH4000 h后的表现或结果。

表1中材料湿气透过率性能最好的是PIB密封胶。下面将分别针对非晶硅薄膜组件外部采用PIB丁基热熔胶密封、内部PIB层压密封、晶体硅无框组件外部采用PIB密封的测试数据,来分析光伏组件不同封装材料和封装方式的性能差异。

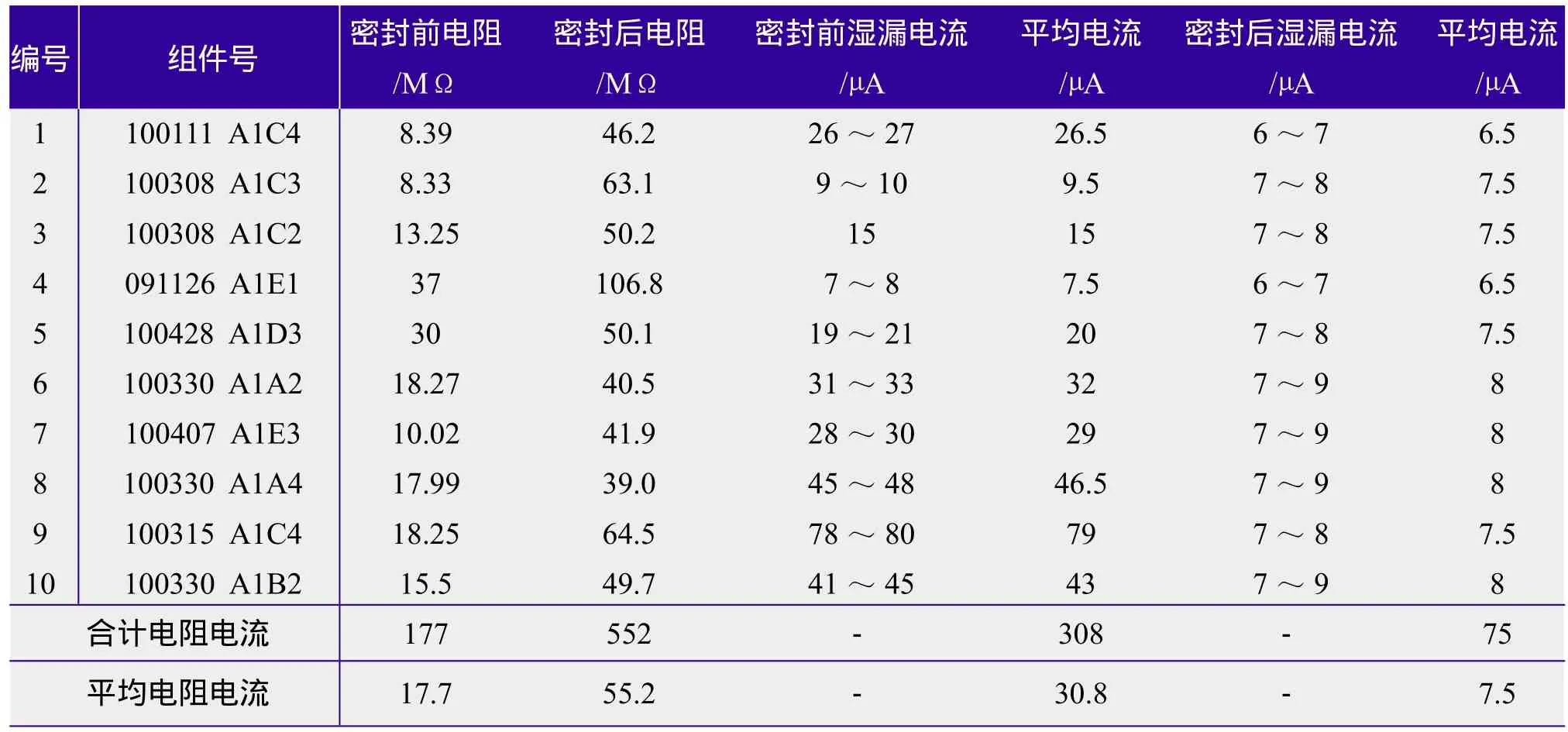

2.1 非晶硅薄膜组件(EVA层压封装、无其他密封)+外边缘采用PIB丁基热熔胶后续密封的对比试验

从一批有问题的无其他密封的常规组件中随机抽取24个组件。首先由厂家测试并记录其绝缘电阻,然后分A、B、C 共3组进行后续PIB施胶密封试验和测试,密封结构如图2所示。其中:A组测试组件尺寸为1.245 m×0.635 m,测试电压DC500 V;绝缘电阻和湿漏电流全部浸泡水中。C组测试组件中,编号8,即组件号100111-A1C1的表面约有一道15 cm长的裂纹,用PIB密封胶涂在裂纹上做了密封处理。3组非晶硅薄膜电池组件PIB密封前后数据分别见表3~5。

由表3可知,施胶密封后湿漏电流全部符合IEC 61646小于10 μA的规定。平均绝缘电阻从施胶密封前的17.7 MΩ提高到了55.2 MΩ,提高了211.9%;湿漏电流则从平均30.8 μA降低为7.5 μA,降幅为 75.6%。

由表4可知,密封前绝缘电阻超标的组件,密封后效果明显,湿漏电流符合IEC 61646小于10 μA的规定;对于绝缘电阻和漏电流原本合格的组件,密封前后并无明显变化。

表3 A组非晶硅薄膜电池组件外缘PIB密封前后数据对比

表4 B组非晶硅薄膜电池组件PIB密封前后数据对比

表5 C组非晶硅薄膜电池组件PIB密封前后数据对比

由表5可知,密封后湿漏电流全部符合IEC 61646小于10 μA的规定。平均绝缘电阻从密封前的10.125 MΩ提高到了40.72 MΩ,提高了302%;而湿漏电流则从平均42.2 μA降低为8.25 µA,降幅为80.5%;个别电阻很低的组件施胶密封时,受到机器施胶质量的影响,不能一次性达到标准(湿漏电流仍大于10 μA),但经返工施胶密封后仍可达到密封效果(漏电流符合IEC 61646小于10 μA的标准),说明密封性能与施胶质量有关。

2.2 EVA+PIB材料内部层压密封与纯PVB封装方式的DH1000 h老化对比

图6 双玻组件EVA+PIB层压密封结构

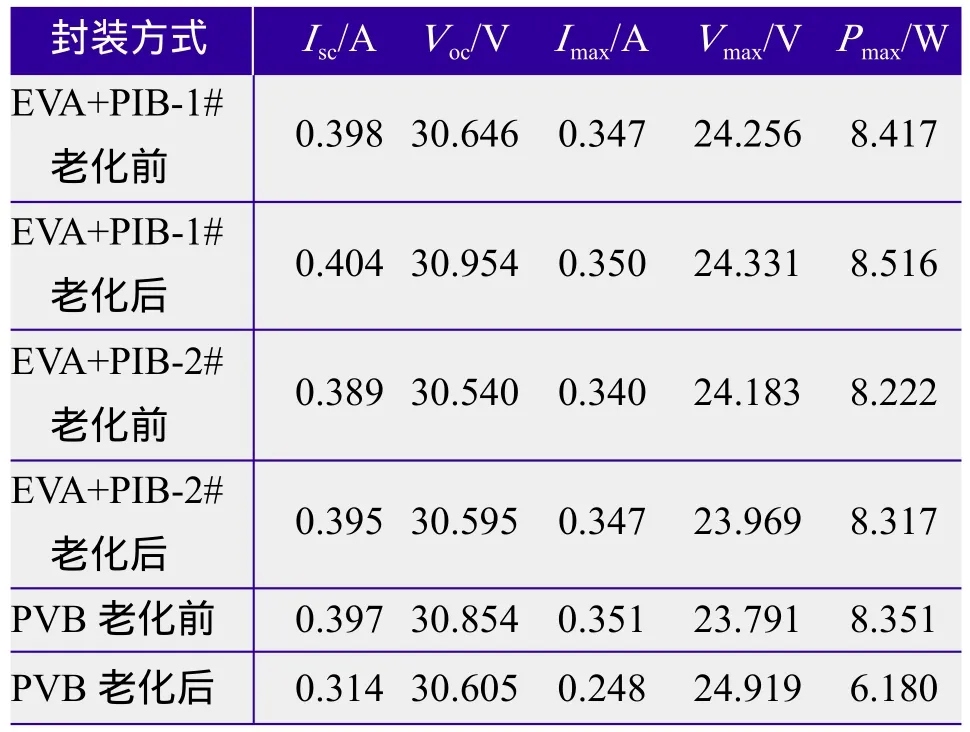

表6 不同封装方式老化前后功率参数变化情况

图7 不同封装方式的组件DH1000 h老化后功率衰减

将标准薄膜组件裁割成多个同面积的小组件,分别进行EVA+PIB层压和纯PVB层压,进行不同封装方式的老化对比(DH1000 h)。密封结构如图6所示,试验数据见表6和图7。结果表明,老化后功率衰减有明显差异,且老化时间越长差异越大。

2.3 EVA+PIB材料层压密封与纯PVB封装方式的组件TC200老化前后对比

不同封装方式的组件TC200老化前后功率参数,以及TC200老化后功率衰减百分比见表7~8。

表7 不同封装方式TC200老化前后功率参数

表8 TC200老化后功率衰减百分比

由表7~8可知,EVA+PIB密封的组件TC200老化试验几乎没影响,而PVB封装的组件对功率衰减影响较大。

2.4 晶体硅无边框组件采用PIB密封

常规晶硅组件均带边框密封,因市场有无框组件的需求,但又担心其性能。为了验证这种无框组件是否满足要求,将无边框的晶硅组件利用PIB丁基热熔胶进行了边缘密封,如图8所示。

图8 晶体硅无边框组件密封结构

选取的组件参数为24片单晶,长×宽为755 mm×535 mm,面积为0.404 m2,功率为50 W。为了测试结果的权威性,所有的测试和老化均由国家光伏质量监督检验中心完成,DH1000 h老化前后的数据见表9~表10。

送检的多组PIB无框密封组件经DH1000 h老化后,所有参数均合格,干、湿绝缘电阻远大于规定值,尤其功率参数无一衰减,出乎意料。

表9 DH1000 h老化前后最大功率点的确定

表10 DH1000 h老化前后干态绝缘电阻及湿漏电试验湿态绝缘电阻测定

3 PIB密封材料配方差异对组件性能的影响

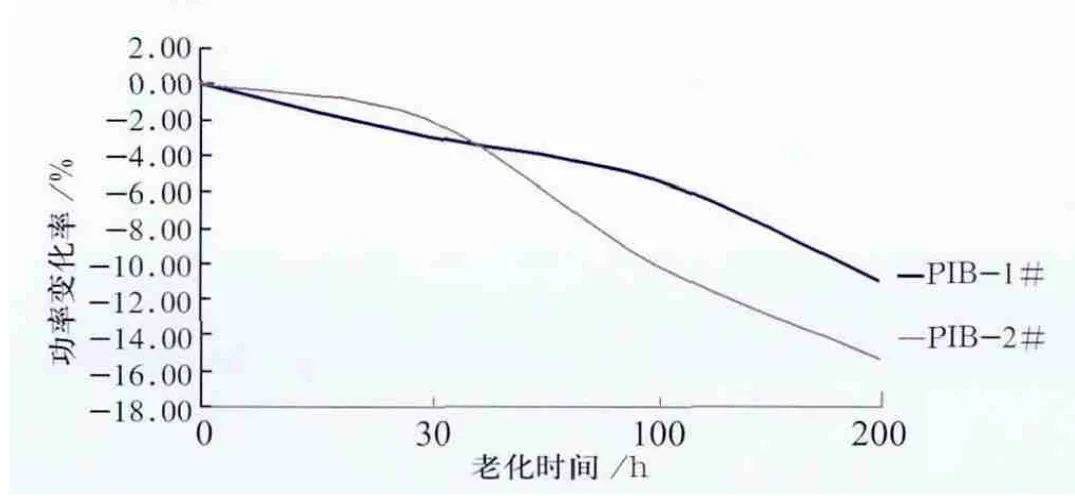

PIB材料具有稳定的化学性能和优异的密封性能,分子量从几十万到数百万不等,该类材料在很多要求苛刻的密封环境中得到广泛应用。但材料的不同配方设计性能差别很大,自身湿气透过率也会有很大差别。特别是应用到光伏组件中时,还要兼顾与其他材料的工艺相容性能,层压后的表观和老化后的表观,以及对组件湿气的隔绝密封性能。图9为两个不同配方的PIB密封材料与EVA封装成的组件在沸水水煮200 h后的功率衰减曲线。

图9 EVA+PIB同类材料(不同配方)封装的组件样品水煮200 h后的功率衰减曲线

由图9可知,不同的配方设计对组件的密封性能有明显差异。所以,非晶硅薄膜组件所用的PIB密封材料在其自身的湿气透过率为0.1~0.7 g/(m2·d)范围内时能满足密封的要求,CIGS和CdTe组件对湿气透过率的要求会更加苛刻。配合其他封装材料和工艺,大于0.1 g/(m2·d)的湿气透过率也可能会满足其要求,但国外某CIGS公司的要求却是该数值的1/10。

4 结论

对于光伏组件来说,技术的先进性、转化效率的高低固然十分重要,但是,封装材料的性能对其功率衰减的影响和使用寿命也很关键。

正如某知名组件厂商所做试验表明的那样,一个常规组件在DH1000 h老化时,大部分都能满足性能要求。当DH1500 h或2000 h时,短板的问题往往出现在组件的边缘。但如果一个组件使用EVA+PIB的封装方式对其四周进行密封后,短板往往不再是在边缘,而是出现在接线盒的位置。例如,当DH3000 h,甚至4000 h的老化后,接线盒本体材料会发生失效或破坏,即接线盒变成了影响更长运行的问题短板。当然,里面的EVA在自然环境的紫外老化中失效的可能和概率也很大。

[1] GB/T 9535-1998 (IEC 61215), 地面用晶体硅光伏组件设计鉴定和定型[S].

[2] GB/T 18911-2002 (IEC 61646:1996),地面用薄膜光伏组件设计鉴定和定型[S].