电致发光技术在非晶硅组件量产中的应用

2014-10-22浙江正泰太阳能科技公司周长友吕建党朱鑫

浙江正泰太阳能科技公司 ■ 周长友 吕建党 朱鑫

0 引言

电致发光(EL)成像技术普遍应用于晶硅电池工业化生产中的缺陷检测,利用红外检测方法,通过CCD采集图像可以检测出晶体硅电池中存在的隐性缺陷,如隐裂、断栅、虚焊、电阻不均匀等。由于这些缺陷的存在严重影响了太阳电池的转化效率和使用寿命,带来的直接经济损失数额巨大,因此,快速解决检测问题,有效的检测手段十分必要[1]。

现在EL普遍在晶体硅电池生产线上应用,并形成了一套检测标准、工作流程等。由于非晶硅电池的生产工艺与晶体硅电池完全不同,鲜有文献报道EL用于非晶硅电池缺陷的检测和在产线上应用。本文利用EL设备对非晶硅电池进行检测,有效检测电池中存在的各类缺陷,进一步研究缺陷对电池功率、FF等各项电学参数的影响,指出EL技术在晶体硅与非晶硅电池检测中的差别,以及如何进行非晶硅电池EL测试的优化,并指导在产线上的应用。

1 电致发光原理

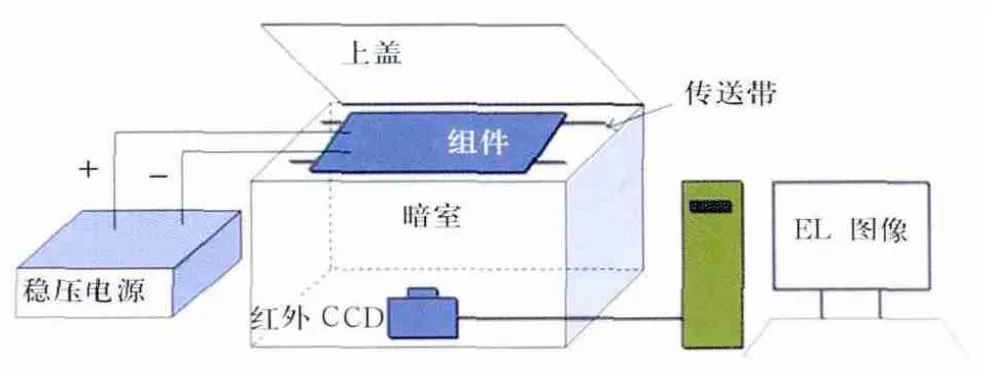

电致发光(Electroluminescent),简称EL。在太阳电池中,少子的扩散长度远远大于势垒宽度,因此电子和空穴通过势垒区时因复合而消失的几率很小,继续向扩散区扩散;在正向偏压下,p-n结势垒区和扩散区注入了少数载流子;这些非平衡少数载流子不断与多数载流子复合而发光,这就是太阳电池电致发光的基本原理[2]。利用近红外成像系统将太阳电池发射的光成像,并经过计算机软件处理后将太阳电池的EL图像显示在屏幕上。太阳电池EL测试原理图如图1所示,电致发光的波长范围在800~1300 nm,峰值为1150 nm,属于红外光,硅电池EL光谱[3]如图2所示。

太阳电池的电致发光亮度正比于少子扩散长度,正比于电流密度[3-5]。通过EL图像的分析可有效地发现硅片、电池片和组件生产各个环节可能存在的问题,对改进工艺、提高效率和稳定生产都有重要的作用,因而太阳组件缺陷测试仪太阳电池电致发光测试仪被认为是太阳电池生产线的“X-ray”。现在EL普遍在晶体硅电池生产线上应用,并形成了一套检测标准、工作流程等,国内鲜有报道EL在非晶硅生产线上的应用。

图2 硅电池EL光谱[3]

2 非晶硅组件EL实验

实验样品为非晶硅CHSM5011T组件(Pmax=140 W、Voc=170 V、Isc=1.25 A)和 CHSM5031T 组 件(Pmax=140 W、Voc=70 V、Isc=2.8 A),均在某公司140万像素双相机EL设备上进行测试。

实验中,使用直流稳压电源对太阳能组件施加正向偏压及恒流供电,在室温25℃的暗室里拍摄红外图像。为减少噪声,控制增益大小,清晰的图像除与电流密度有关外,还与曝光时间有关。

图3为5011T组件在不同电流与不同时间组合的EL图像清晰度示意图,清晰图像的电流与时间之积可看做一个变量,如虚线所示。电流大和时间长易造成图像曝光过度,同时电池内部发热,温度增大,而温度对EL检测有一定影响,电池片内部的缺陷对温度比较敏感[6]。非晶硅组件流水线生产,需选择合适的时间以提高效率。

图3 不同电流与时间的非晶硅组件EL图像

对于太阳电池EL测试,一般晶体硅电池EL电流密度为40 mA/cm2,即输入6~8 A恒流、1倍Isc、电压约45 V。但非晶硅薄膜组件EL测试在实际操作中通1倍Isc未得到清晰的图像。根据经验值,5011T组件通3 A电流,5031T组件通5 A电流,均为2倍Isc,电流密度达到20 mA/cm2、电压约200 V。晶硅EL曝光时间为4 s,而非晶硅宜选择15 s。同一电流与时间测得的3块组件,由于组件内部电池膜层的电阻率分布不一致,不同组件明暗有一定差别,即便同一块组件也有明暗分布。

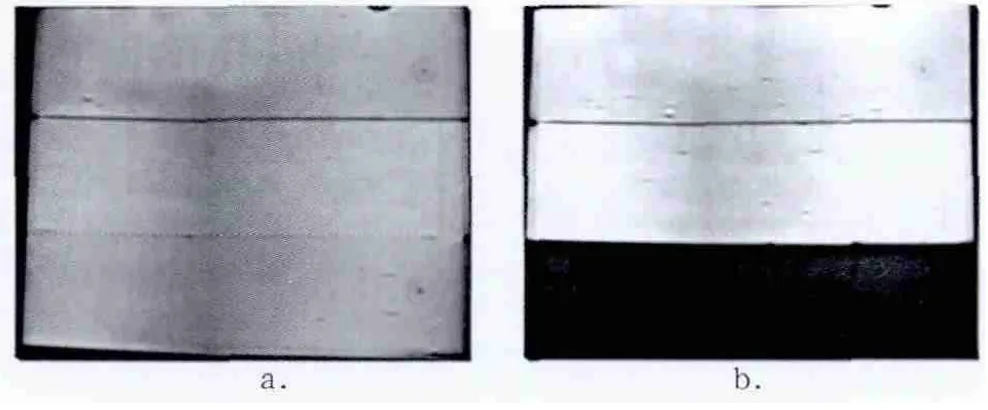

非晶硅薄膜组件EL图像中,常有暗斑呈现,如图4所示。当暗斑呈现为一个点黑,则有可能与生产车间的灰尘、激光划线产生的碎屑有关;另外,当组件在户外暴晒被遮挡时,由于热斑造成内部p-n结损伤,再经EL检测也会产生暗斑。图4a中,经过严格管控组件在层压过程中的灰尘洁净度,后续生产的组件在测试中基本消除类似暗斑。

当暗斑旁伴随有亮点产生,表现为一段线黑,这是漏电的典型特征,一般与激光划线有关。有的EL图像中大面积黑斑即面黑,则与膜面破损有关,如图4c,此时应尽力减少生产过程中人为造成的膜面损伤,以及控制膜面在空气中暴露的时间。

另有一类暗斑在组件边缘,如图5a、5b所示,特征为由外向里渗透。这主要是由于层压不良导致湿气从玻璃间渗透进入,此类暗斑在湿热DH实验中常常出现。如图5c所示,当用手电照射经过1000 h DH实验后的组件边缘时,可清晰看到白条纹。

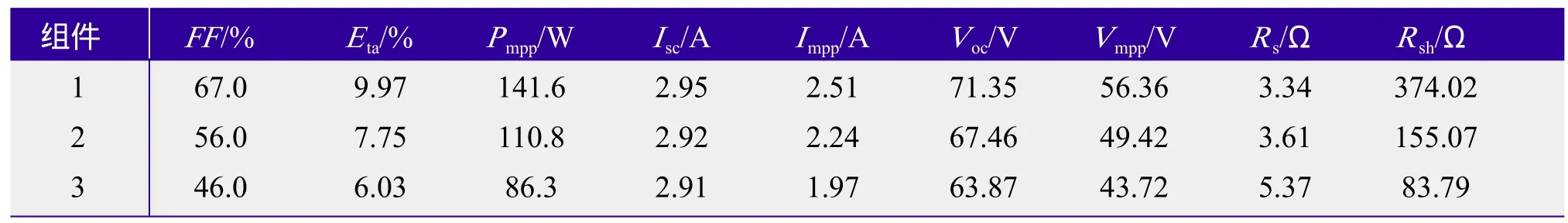

经过统计分析,正常的组件暗斑量很少,可忽略不计,对组件的性能不会产生影响;但当暗斑数量众多时,组件性能受到影响;特别是多种因素造成组件暗斑形成片状,组件的输出功率会大幅下降,以至于组件成为次品或报废品。如图4和表1所示,表1中组件1为正常组件数据,组件2和组件3因漏电和膜面破损,FF、效率、P、Voc、Isc、Rsh均有下降,而Rs在增大。漏电与膜面破损促使串联电阻增大、并联电阻减小影响太阳电池的正向伏安特性,各项参数下降明显,这与文献[6]的仿真结果相符。

图4 非晶硅组件EL图像中的暗斑

图5 因湿热渗透形成的边缘暗区

表1 与图4相应的组件参数

在非晶硅EL检测中,暗斑的性质判定及量化仍需大量样本深入研究。

图6为EL在串并结构的薄膜组件5031T中的应用。图6a为正常组件EL图像,图6b因内部焊带部分未接触原因,1/3电池面全黑,仅有正常组件2/3的功率。此类组件经过EL图像检测后,通过修复可使组件恢复正常。

图6 串并结构的非晶硅组件EL图像

在基于Matlab对EL图像的暗斑统计工作中,因图像为两相机采集数据的图片拼接而成,造成图像拼接处错位且较暗淡,在去噪、中值滤波、canny算子边缘检测中,常常因拼接附近的暗区淹没暗斑,给处理上带来很多不便。后采用830万像素单相机拍摄的EL如图7所示,不仅可消除中间的线,而且图像更清晰,方便暗斑统计。一般市场上提供140万、610万、830万等多种像素的红外相机,用户可根据不同的需要配置,而非晶硅宜采用高像素红外相机。

图7 不同像素EL图像细节对比

3 EL测试在组件生产中应用

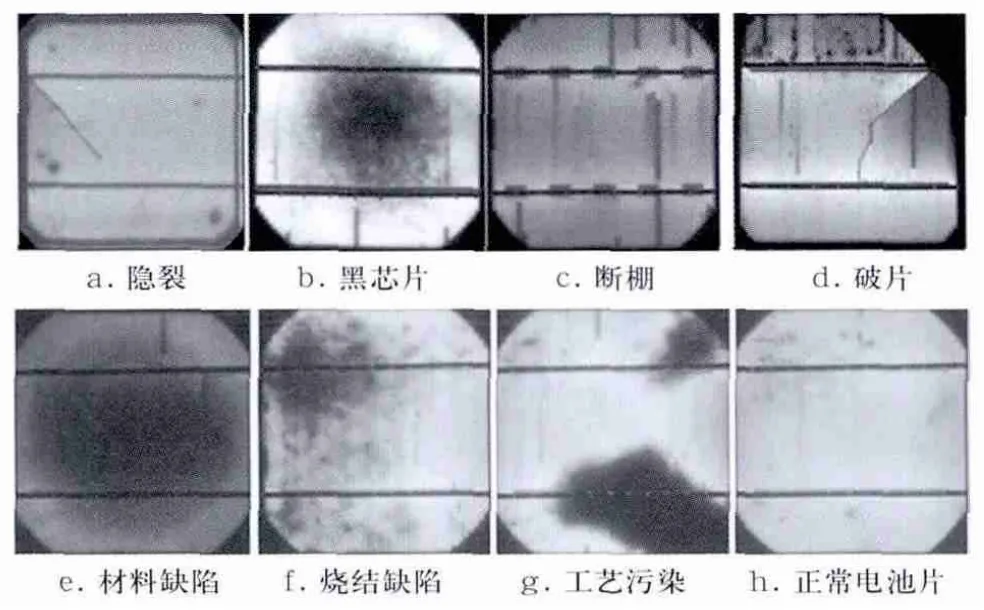

EL检测设备在组件生产线上应用有较多的研究文献[7-8],通过成像检验产品的质量,对次品进行挑选和修复;然而在非晶硅薄膜组件产线上尚未应用,相关技术不成熟。晶体硅EL测试与非晶硅薄膜组件EL测试的主要差别在于:

1)晶体硅组件由36片或60片等电池片串联组成,而非晶硅薄膜组件是由镀膜后激光刻线划开的很多节(128或159节等不同规格)条状小电池串联或串并联组成;

2)晶体硅组件EL图像看到清晰的主栅线和副栅线,而非晶硅薄膜电池EL图像看到激光刻线,生产工艺的不同决定了前者关注栅线的生产质量,后者关注激光刻线的质量;

图8 几种晶体硅EL图像

3)晶体硅组件EL图像可看到电池片的隐裂、断栅、花片等症状,而非晶硅组件无这些症状;

4)两者均可看出因电阻不均或漏电等造成的明暗差异和暗斑黑区。

通过上述图像分析及与晶体硅EL测试特点的对比,非晶硅EL检测有其独特的特点。

非晶硅组件EL图片暗斑可能因镀膜均匀性、激光刻线、电池膜面损坏、TCO腐蚀等多种原因引起,其中激光刻线工艺质量决定电池片之间串联和漏电,而漏电可通过相应仪器shunt repair进行修复,因此两者可在产线上联合使用。非晶硅组件层压封装前,可在流水线上自动化测试。由于非晶硅组件EL时发出的光比晶硅组件微弱,检测需使用像素更高的红外相机,单相机拍出的EL图像可消除双相机相片拼接带来的影响,有利于后期软件智能化识别缺陷。

通过传送带以及接触电极、线路开关设计和电气自动化控制,非晶硅组件在封装前可在生产流水线上自动化检测,如图9所示。鉴于EL的检测作用,非晶硅EL检测设备适宜安装在生产线末端、薄膜组件膜面激光刻蚀之后、组件封装之前。在产线上,EL作为一种检测手段,可对镀膜、电池节漏电等起到监控作用,也可与其他设备(如太阳能模拟器、shunt repair等)联合应用进行生产质量检测,以达到提高组件性能的目的。

图9 非晶硅组件在线检测示意图

4 总结

本文对EL在非晶硅电池、组件中的缺陷检测进行了研究。指出相对于晶体硅电池组件EL缺陷检测,非晶硅电池EL缺陷检测有其特殊性:测试电流密度小、测试时间长,直流稳压电源输出电压高;需高像素的红外相机以达到图像清晰、细节分明的效果。在产线上,EL设备可对薄膜组件自动化测试,并结合其他相关设备有利于提高组件质量、性能。

[1] 肖娇, 徐林, 曹建明,等.缺陷太阳电池EL图像及伏安特性分析[J].现代科学仪器, 2010,(5): 105-108.

[2] 刘恩科, 朱秉生, 罗晋生,等.半导体物理学[M].西安: 西安交通大学出版社, 1998.

[3] 王超, 蒋晓瑜, 柳效辉.基于电致发光成像理论的硅太阳电池缺陷检测[J].光电子·激光, 2011, 22(9): 1332-1337.

[4] Wurfel P, Trupke T, Puzzer T, et al.Diffusion lengths of silicon solar cells from luminescence images[J].Journal of Applied Physics, 2007, 101(12): 123110.

[5] Fuyuki,kondo H,Yamazaki T,et al.Photographic surveying of minority carrier diffusion length in polycrystalline silicon solar cells by electroluminescence[J].Applied Physics Letters, 2005, 86:(26): 262108-262108-3.

[6]郑建邦, 任驹, 郭文阁, 等.太阳电池内部电阻对其输出特性影响的仿真[J].太阳能学报, 2006, 27(2): 121-125.

[7] 王楠.太阳能电池板破损在线检测系统的研究[D].保定:河北农业大学, 2011.

[8] 杨畅民, 张豪, 黄国锋.电致发光成像在晶体硅电池和组件质量监测中的应用[J].中国建设动态: 阳光能源,2009,(6): 42-43.