添加剂对氧化铝陶瓷性能的影响

2014-10-19白军信李宏杰张志旭卫海民蒋文军曲海霞肖永强

白军信 李宏杰 张志旭 卫海民 蒋文军 曲海霞 肖永强

(1 西京电气总公司 西安 710065)(2 西安创联宏晟电子有限公司 西安 710065)(3 西安瑞泰电气有限公司 西安 710061)

1 氧化铝的基本性质及制备方法

α-氧化铝,又叫刚玉,属于三方晶系。晶格常数a=0.475~0.475 923 nm,c=1.297~1.299 208 nm, 密度ρ=3.985 1~4.01 g/cm3。自然界的纯氧化铝常以单晶形式如红宝石、蓝宝石存在,其他的以矿物形式存在。自然界的氧化铝主要有α、β、γ 3种晶型。α-氧化铝由氧离子按A-B-A-B顺序堆积成密排面构成,形成一个氧离子六方点阵,阳离子处于点阵的八面体间隙,构成另外一种类型的密堆积面,插在氧离子层之间,为了保持电中性,仅仅八面体间隙的三分之二位置被阳离子占据。Al3+配位数为6,O2-配位数为4,半径Al3+半径为0.053 nm, O2-半径为0.138 nm,熔点为2 050 ℃,氧化铝的理论密度可以由下式计算[1]:

ρth=(4·31/2M)/ (N·a02·c0)

其中: M——分子量;

N——阿伏伽德罗常数。

γ晶型不稳定,在1 200 ℃以上不可逆地转变成α-氧化铝,β-氧化铝实际上不是氧化铝的一种晶型,而是Na+、K+、Sr+、Ba+、Ca+等的铝酸盐,其中,Na-βAl2O3是一种快离子导体,为了保持Al2O3的优良电绝缘性能,在煅烧时工业上常将γ-氧化铝煅烧时加入H3BO3、NH4F、AlF3等矿化剂,一方面促使其晶型在较低温度下完成转变;另一方面促使其Na+与矿化剂形成易挥发的物质;第三,在晶型转变时,伴随着14%的体积收缩,这样还可以稳定收缩率[2]。

目前国内外工业上广泛采取3种方法制取氧化铝:

1)拜尔法(碱法)从铝土矿(铝钒土)提取[3];

2)碱石灰法(又称烧结法)[4];

3)电熔氧化铝料法。

我国根据自己的国情,开发出一种新的工艺——混联法(拜尔法+烧结法)制取氧化铝。生产氧化铝的铝业公司有山东铝厂、贵州铝厂、郑州铝厂、中州铝厂、山西铝厂、平果铝厂等。

为了满足社会对高纯超细氧化铝的需求, 如制备99.5%以上的氧化铝陶瓷、透明氧化铝陶瓷,工业α-Al2O3已不能满足生产要求,这时就要采用高纯氧化铝,目前国内外广泛采用化学法制备,主要方法有:

1)硫酸铝铵分解法;

2)醇盐法;

3)AACH热解法;

4)氯乙醇法;

5)改性拜尔法;

6)铝在水中火花放电法。

该高纯超细氧化铝粉体材料,目前日本已有市售[5]。

α-Al2O3的结构致密、性能稳定,晶格间隙直径很小,为(1.1~1.2)×10-8cm,气体透过能力甚微。它的离子键力很小,在电场作用下,自由电子式和离子式的位移极化,极化率小,故ε小。其电导在低温时属于由杂质所引起的杂质导电,在高温时则属于离子电导率很小的本征电导[6]。3种氧化铝变体的主要物理性能列见表1。

表1 3种氧化铝变体的主要物理性能

2 无机添加剂对氧化铝显微结构与性能的作用机理

1956年,Cahoon和Christensen第一次证实在氧化铝陶瓷里添加微量的氧化镁可将其烧结到理论密度,1962年coble再次证实氧化铝陶瓷可以烧结到理论密度,并将氧化铝的烧结动力学进行了详细研究,提出了氧化镁的作用机理,它的先决条件是添加少量的氧化镁可以制得不连续的晶粒生长,达到完全排除气孔的目的。Coble和Cutler及其合作者在20世纪60年代、70年代研究了多种添加剂,并取得了很大进展。他们认为,氧化铝陶瓷在中间和最后阶段的烧结动力学由点阵扩散控制,其中Al+迁移较慢, O2-沿着晶界扩散较快,氧化铝陶瓷的烧结速率由Al+迁移速率控制。

2.1 添加剂的类型和特征

添加剂的作用机理与其离子半径和化合价有关。根据作用机理的不同,可以把添加剂分为2类:生成液相和生成固溶体。

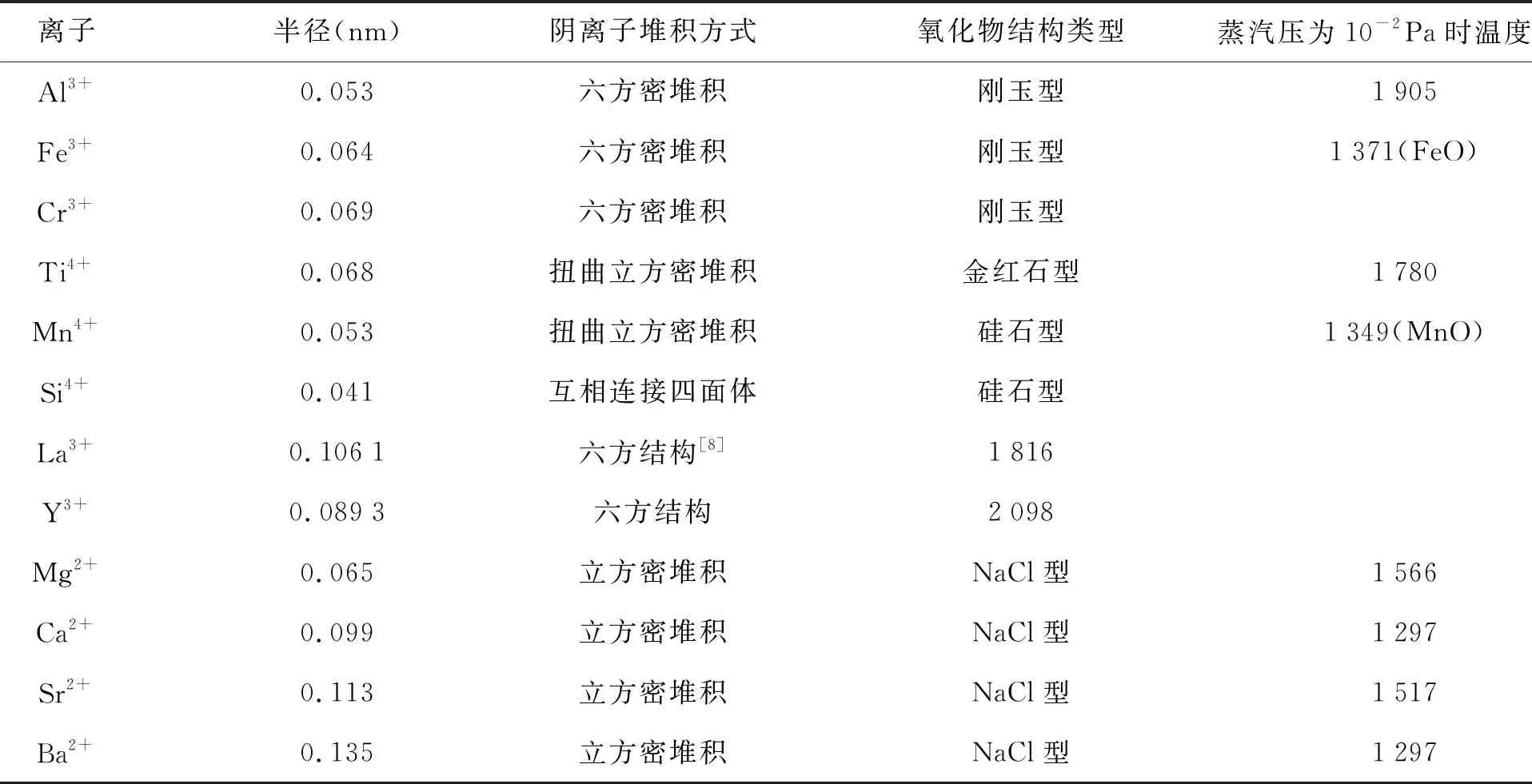

添加剂阳离子的类型和特征见表2[7]。

表2 一些添加剂阳离子的半径及相应氧化物晶体的密排方式和结构类型

2.2 生成液相添加剂的影响

这类添加剂如SiO2、MgO、CaO、SrO、BaO等碱土金属氧化物,它们多为立方密堆积、NaCl型晶体结构。由于晶体结构的差异,它们在Al2O3中的“溶解度”极小,通过杂质聚集在晶界处的方式,减少了它们在基体中的含量,随着烧结的继续进行,晶界数量和面积减少,晶界处杂质的浓度相对增加,使晶界处的共溶温度下降,当达到一定极限,就成为液相,促进了烧结,提高了材料的密度。这种材料内部晶粒往往很大[8~9]。

2.3 生成固溶体添加剂的影响

这类添加剂如Cr2O3、Fe2O3、TiO2、MnO等,晶格类型与Al2O3一样或接近,Cr2O3、Fe2O3可与Al2O3形成无限置换固溶体,TiO2、MnO可与Al2O3形成有限置换固溶体,使晶格发生一定程度的畸变,而且由于这些化合物为变价化合物,可以活化晶格,降低烧结温度。它们主要是通过质点扩散或界面移动来实现致密化,促进烧结;由于这些化合物为变价化合物,在电场和高温、高湿环境下易发生电子的转移,从而导致介电损耗增加,体积电阻率降低;它们多为有色添加剂,加入它们后,会改变瓷片的白色状态。在Al2O3陶瓷基板配方中,不用或者慎用这些化合物。

2.4 主要添加剂的作用

2.4.1 MgO的作用[10]

MgO是Al2O3烧结过程中的显微结构稳定剂,它可以细化晶粒,大大减小晶界能的差异,削弱晶粒生长的各向异性,抑制不连续的晶粒生长。不连续的晶粒生长意味着晶界与气孔脱离,气孔被包裹在新产生的大晶粒内,被包裹的气孔与下一个晶界的扩散距离远,在最后烧结阶段,它们被排除得很慢,以致无法获得高的致密度。为了得到完全致密化,在最后烧结阶段,气孔相必须贴系到晶界相上,气孔与晶界的脱离必须被抑制[11]。这有2种办法:提高气孔迁移性,使气孔能够跟得上晶界移动,减少被包裹的可能性;降低晶界移动,减少晶界迁移的绝对速度,从而减少晶界脱附的可能性。人们对MgO抑制Al2O3晶粒生长的机理看法不一,大致有4种机理:

1)第二相钉扎在晶界,抑制气孔与晶界脱附,避免气孔被包裹;

2)固溶杂质偏析在晶界,抑制晶粒生长[12];

3)由于晶界能与表面能的比值在烧结时发生较小的变化,导致气相形态的变化,产生气相在晶界钉扎;

4)由于二价镁产生缺陷结构的变化,加快了致密化速率,该速率明显大于晶粒生长速率。

有资料显示,固溶机制抑制了Al2O3不连续的晶粒生长[13]。MgO 在Al2O3里的固溶度很小,Roy和Coble指出,1 830 ℃MgO的固溶度为1 400 ppm,1 630 ℃MgO的固溶度仅仅为300 ppm,当氧化镁超出固溶度后,就以MgAl2O4尖晶石的形式沉淀于晶界上面,它影响了缺陷数目和扩散系数。试验表明,氧化镁在固溶极限下掺杂,可以使Al2O3烧结到理论密度,Peelen研究指出,在MgO用量为300 ppm时,可得到最大烧结密度,这正好是在1 630 ℃烧结温度时的氧化镁的固溶度,固溶度下抑制了不连续的晶粒生长。Harmer,Roberts,Brook研究了氧化镁掺杂量为200 ppm的情形,他们观察到烧结速率与纯氧化铝相比有了明显提高,他们认为是由于MgAl的存在,提高了Ali···的浓度,从而提高了铝的自扩散性,提高了烧结速率,因为在氧化铝烧结中,铝离子的扩散速率决定了烧结速率。Hauer,Harmer与Brooks认为,MgO的作用是提高了致密化速率(即气孔移动速率),该速率大于晶界移动速率,换句话说,气孔移动速率与晶界移动速率的比值Mp/Mb必须大于某个值:

Mp=kDs/r4。

式中: Ds——表面扩散系数;气孔半径;

r——气孔半径;

k——常数。

由于MgO高温挥发性较强,为了达到良好的效果,常将La2O3或Y2O3同MgO混合引入。La2O3或Y2O3的引入,可以细化晶粒,促进烧结致密化,但会降低致密化的速率。

2.4.2 SiO2的作用

原料中SiO2的含量的提高,能显著削弱或消除Na2O杂质对瓷体介电损耗的有害影响。在SiO2存在的情况下,钠离子可以转移到硅酸盐玻璃相中或者形成钠长石(NaO·Al2O3·6SiO2)之类的化合物,从而减少和消除陶瓷中的β-Al2O3,减少了其有害作用。

2.4.3 CaO、SrO、BaO的作用

2.4.3.1 对机电性能的影响

CaO的引入可有效地降低瓷料的介电损耗。但CaO等碱土金属氧化物的加入量不宜过多,否则,会使瓷坯中的显气孔率迅速增大。文献报道,CaO含量超过MgO的一半时,陶瓷基板的耐酸能力将下降。另有资料表明,当瓷坯中生成钙长石(SiO2/CaO=2.16)、锶长石(SiO2/SrO=1.17)及钡长石(SiO2/BaO=0.785)时, 瓷料的介质损耗就大大提高。造成介质损耗增大的原因并不是它们自身的介质损耗(3×10-4)大,主要是它们与刚玉的膨胀系数不同,在冷却过程中产生应力及微裂纹,从而导致tanδ的提高。

CaO在瓷体中以Caβ-Al2O3(即CaO·Al2O3)存在。由于Ca2+是二价离子,价健较强,处于“尖晶石基块”之间的Ca2+把尖晶石基块拉紧使Ca2+比较牢固地压在“尖晶石基块”之间。Ca2+失去了可动性,因而有效地降低了介质损耗。

Ca2+的半径较大,加入后可提高玻璃相的致密度,阻挡Na+的迁移,从而提高瓷体体积电阻率[18];与钙同族的BaO也是某些Al2O3陶瓷配方中常用的助熔剂。引入BaO能进一步提高陶瓷材料的体积电阻率,也会改善瓷体的表面光洁度。实践表明,BaO-Al2O3-MgO-SiO2系的瓷料抗酸碱腐蚀性仍很好。但BaO的引入量不宜过多,否则将导致大量钡长石玻璃相的形成,使陶瓷材料的机械强度降低,在采用BaO熔剂时,为了表征瓷料具有较低的介质损耗角正切角Tgδ,也应避免使瓷料组成的SiO2/BaO比值与钡长石(化学式为BaO·Al2O3·2SiO2)的SiO2/BaO比值(=0.785)错开,避免SiO2/BaO比值处于0.785附近,因为在该处体系的介质损耗最大(约为0.15)。原因在于钡长石的线本胀系数较小,与钙长石接近,与刚玉相差较大,钡长石瓷生相的形成会使瓷体内产生应力甚至出现微裂纹,从而提高了瓷体的Tgδ,降低了瓷体的机械强度;虽然Ba2+可以有效地提高体积电阻率,但由于Ba2+有毒,国际上规定,产品出口时,陶瓷基板里不得检出Ba2+,故限制了BaO的应用。

CaO对瓷体介电损耗的影响见表3。

表3 引入Na2O和CaO对瓷体介电损耗的影响

硅酸盐添加剂通常导致机械强度的降低,尤其是高温的机械强度;由于它们主要作为玻璃相存在于晶界,促进晶界滑移,引起塑性流动。 MgO提高了力学强度,通过促进烧结,抑制晶粒异常发育。具体数值见表4。

表4 MgO与硅酸盐添加剂对氧化铝陶瓷性能的影响[14]

2.4.3.2 对烧结温度的影响

CaO、 MgO、 Al2O3、 SiO2体系形成的低共熔点的化学组成及共熔温度、相组成见表5。

由表5可以看出,为了获得较低烧结温度的氧化铝体系配方,应采用CaO-MgO-Al2O3-SiO2系,助熔剂的化学组成应选在其共熔点上;Al2O3-MgO-SiO2系的共熔点为1 578 ℃,比Al2O3-CaO-SiO2系的温度高出66~83 ℃,而Al2O3-MgO-CaO系的共熔点为1 850 ℃±10 ℃,其烧成温度与纯氧化铝的烧结温度接近,无法有效地降低烧结温度,故在考虑助熔剂的时候,不采用Al2O3-MgO-CaO系。Al2O3-CaO-SiO2系的烧结温度较低,但其显微结构较差,主要表现在晶粒粗大,存在明显的异常晶粒发育[15~19],由于陶瓷基板主要用在厚薄膜电路上,对基板的表面光洁度要求较高,一般要求为0.3~0.8 μm,且晶粒细小,故国内外陶瓷基板行业普遍不采用Al2O3-CaO-SiO2系;Al2O3-MgO-SiO2系的共熔点,虽然高于Al2O3-CaO-SiO2系,但其晶粒细小,能够满足基板行业的要求,故在采用高纯原材料的情况下,国内外普遍采用Al2O3-MgO-SiO2系。天津大学的薄占满研究指出,Al2O3-MgO-SiO2系的介质损耗高,烧结温度较高,而CaO-MgO-Al2O3-SiO2系则克服这2个缺点,在钙含量较低的情况下,仍可获得晶粒细小的显微结构[20];清华大学的研究指出,采用CaO-MgO-Al2O3-SiO2系,由于玻璃相熔态的温度较低,玻璃相的液化可以填平晶粒间的间隙,所以可以得到表面粗糙度低的陶瓷基板;创联电子陶瓷公司10年的实践表明,采用国产氧化铝粉体材料,在氧化钠含量较低的情况下,仍可满足制作电路基板的要求;在氧化钠含量较高的情况下,制得的陶瓷基板绝缘电阻达不到国家厚膜电路基板的电性能的要求。Cynthia A对CaO-MgO-Al2O3-SiO2系的研究指出,96%Al2O3流延成形的基板,当MgO/CaO>2时,基板耐H3PO4(沸腾)的能力较强,明显优于MgO/CaO<1;MgO/CaO>2的显微结构呈穿晶断裂,而MgO/CaO<1则成晶间断裂。在800~1 500 ℃对基板进行热处理,MgO/CaO>2的玻璃相基本不变化,而MgO/CaO<1玻璃相则出现结晶化。为了获得高强度的基板须MgO/CaO>2[21~23]。 Jupp等发现,Ca+在多晶氧化铝晶界上的偏析对材料的晶界断裂应力与断裂韧性有显著影响,随着Ca+在晶界偏析量的增大,晶界断裂应力与断裂韧性将下降[24]。Amiya P Goswami等研究发现, Na+、Ca+在α-Al2O3某个晶面上引起异常晶粒生长,而MgO的行为则起着抑制剂的作用,当MgO/(CaO+BaO+KNaO)<1.0时,在91%~94%的氧化铝陶瓷里,可观察到伸长的大晶粒;而在1.0 表5 CaO、 MgO、 Al2O3、 SiO2体系的低共熔点的化学组成、共熔温度、相组成[15] 2.4.4 TiO2、Cr2O3、Fe2O3、MnO2、V2O5的作用 这类添加剂与CaO、MgO、SiO2不同,它们不形成液相,由于他们的晶体结构与Al2O3接近或一样,离子半径接近,故它们在氧化铝里形成有限或无限固溶体,导致晶格发生畸变,且它们均为变价化合物,在烧结过程中,电价还可以发生变化,活化晶格,可显著促进烧结。 这类添加剂的作用规律:①能与Al2O3形成有限固溶体的添加剂较形成连续固溶体的添加剂的降温作用大;②可变价离子的添加剂比不变价的添加剂的作用大;③阳离子电荷多的、电价高的添加剂的降温作用更大。 这类添加剂的缺点是:由于这类添加剂是在缺少液相的条件下烧结的(重结晶烧结),故晶体内的气孔较难填平,气密性较差,且由于添加物为变价化合物,在潮湿或电场作用下,易发生电子的迁移,导致电性能下降很多。故在陶瓷电路基板行业中不用或慎用这类添加剂。 2.4.4.1 MnO2的作用 Keski和Cuter研究了MnO2添加剂在1 000 ppm和4 000 ppm浓度之间对烧结的影响,它们发现随着MnO2含量的提高、PO2的降低,烧结速率得以提高,原因在于: OO×+2MnAl×→2 MnAl`+VO··+1/2O2(g) 在PO2含量小的情况下,MnO2添加剂主要以MnAl2+存在,为了保持电中性条件,需要O空位来平衡,[MnAl`]=2 [VO··],这个模型预言随着MnO2含量的提高,PO2含量的降低,氧化铝的自扩散系数得以提高,从而促进了烧结。 2.4.4.2 TiO2的作用 TiO2通过Ti4+创造VAl、、、提高了Al的扩散系数,提高了致密化速率和最后密度,存在的反应如下: [TiAl·]=3[VAl、、、] 3/4O2(g)+3TiAl×→3TiAl·+ VAl、、、+3/2OO× TiAl×→TiAl·+e` Al2O3陶瓷里添加0.5%~1.0%的TiO2,可使烧结温度降低150~200 ℃。Ti4+固溶度随着晶粒尺寸的减小而提高[26~29]。 2.4.4.3 Cr2O3的作用[30] 氧化铝的熔点高,离子键较强,质点的扩散系数低(Al3+在1 700 ℃时的扩散系数为10-11cm2/s),难以烧结,而Cr2O3由于和Al2O3的离子半径接近(RCr3+=0.70×10-10cm,RAl3+=0.61×10-10cm),可形成Al2O3-Cr2O3连续固溶体,阳离子取代的结构形式可形成大量的填隙类点缺陷,导致氧化铝晶格变形活化,此外, Cr是变价元素,形成的阳离子其最外层电子层结构为3d35s0,是非惰性气体型,这些更加剧了晶体结构的不完整性活化作用。结果降低了气孔率提高了致密度,是氧化铝的扩散传质能力加强,提高了烧结速率。 Cr3+和Al3+在尺寸上的差异,使得Cr3+更易在晶界有较高的浓度,这有利于能量的降低,这种固溶杂质在晶界富集,对晶界运动产生牵制作用,降低晶界迁移率,有助于保持细晶粒,但其开口气孔较多。 2.4.4.4 V2O5的作用[31] 增加缺陷,提高原子迁移率,加快烧结。V2O5-Al2O3共熔点为640 ℃。黄良钊的研究表明,V2O5在晶界处的含量比在晶粒中高,钒刚玉的致密化主要通过液相传质,较小的颗粒溶解,而较大的颗粒长大,钒刚玉的气孔主要存在于晶界上。 2.4.4.5 稀土元素Y2O3和La2O3的作用 稀土元素的加入,可降低烧结温度,拓宽烧结温度范围,细化晶粒。 穆柏春等[32]的研究表明,加入Y2O3或者加入Y2O3+ La2O3均可以降低烧结密度,在较低的温度下可获得同样的致密度,加入Y2O3+ La2O3的试样比单独加入Y2O3的试样烧结温度可降低50 ℃;稀土氧化物的加入可以促进显微组织的致密化,使晶粒细化,并使晶粒形状发生由等轴晶向柱状晶的变化,使得a轴和c轴均有所增加,且c轴的增加更加明显,促进Al2O3择优生长。 La2O3与Al2O3可生成LaAl11O3,能提高材料强度。但Y2O3和La2O3的加入,均使Al2O3的致密化速率降低[33]。James D Cawley 等的研究表明,Y在Al2O3里的固溶度<10 ppm,即使在氧化铝熔点下也是这样,1%的Y掺在氧化铝陶瓷里,Y绝大部分没固溶在氧化铝里,而是以Y3Al5O12形式偏析在晶界[34]。 按照Coble的观点,气氛对氧化铝陶瓷烧结速率的影响是由于气氛中的氧分压改变了扩散缺陷的数量,使得较慢扩散的缺陷数量得以提高,从而提高了样品的点阵扩散系数,因而提高了烧结速率。MnO和Fe2O3是随着PO2的降低烧结速率得以提高,这2种情况都归功于缺陷数量的增加。Coble还发现,掺MgO的Al2O3陶瓷在O2或H2气氛中烧结, PO2分压对致密化速率没有影响。 Coble还指出,掺0.25%MgO的氧化铝陶瓷,在O2、H2或真空下均可烧结到理论密度,而在He、Ar、N2中,陶瓷里的残留气孔不能被排除掉[35]。 Nakada Y的研究表明,对于96%氧化铝陶瓷基板,在1 700 ℃烧结,真空气氛下晶粒生长速率至少是干燥氢气下的10倍,也远大于空气下的烧结速率,在空气中烧结的基板结构较氢气和真空下明显[36]。 氧化铝陶瓷中的添加剂可分为2类: 1)在晶界形成低熔点玻璃相促进烧结,这类材料的电性能较好,适合用来制备绝缘电子陶瓷。 2)生成固溶体,扭曲晶格,活化晶格,促进烧结,这类材料的绝缘性能较差,适合用来制备有力学要求的场合,不要求绝缘性能。

2.5 气氛对氧化铝陶瓷烧结和性能的影响

3 结论