陶瓷釉料悬浮剂与解凝剂的使用研究

2014-10-19李家铎罗振峰邱再林

李家铎 罗振峰 邱再林 张 磊

(1 广东三水大鸿制釉有限公司 广东 佛山 528143)(2 佛山科学技术学院 广东 佛山 528000)

前言

随着社会和科学技术的进步,人们对于陶瓷产品的质量要求越来越高。对于陶瓷产品来说,釉面的质量高低是影响其质量的关键因素之一。陶瓷产品的釉面质量除了与釉浆的特性及施釉工艺有关之外,还与其所使用添加剂的种类有很大的关系。特别是目前随着建筑陶瓷行业的迅猛发展,快速成形、快速烧成及喷墨印刷技术的应用使陶瓷产能快速提升,与之对应的是长期无序开采和粗放式生产导致优质陶瓷原料的急剧减少,为了获得具有良好釉料的工艺性能,并满足制釉和施釉工艺的严格要求,保证生产稳定和高效地进行,选择合适的釉料添加剂并确定较佳使用比例至关重要。

1 陶瓷添加剂概述

1.1 陶瓷添加剂的分类和作用

陶瓷添加剂随陶瓷的产生而产生,为了调节釉料的性能,草木灰、动物骨灰、皂土等早早就被古人在陶瓷上应用,按照现在的概念,这就是典型的添加剂,只是古人没有这个概念而已。各种新型陶瓷添加剂是现代化学工业中高新技术的产物,其优异的使用性能有力地促进了陶瓷工业生产向高质量、高效率的方向发展。陶瓷添加剂按成分可以分为无机物、有机物和复合物;按作用可以分为分散剂、塑化剂、絮凝剂、表面活性剂、防腐剂等。

陶瓷添加剂在生产中的用量不大(通常在0.1%~2.0%),但作用却很大。陶瓷添加剂的应用和对各种新型添加剂的开发已成为陶瓷工业发展的一个重要部分。20世纪80年代以来,随着辊道窑的投入使用,建筑陶瓷大量稳定生产得以实现,陶瓷添加剂的研究和开发速度加快,其应用范围起来越广,遍及传统陶瓷产业和新型陶瓷产业的各个领域。

不同的添加剂有不同的作用,有的添加剂能同时起到不同的作用,面对庞大的陶瓷添加剂家族,若全面进行研究,是相当困难的,笔者仅从常用的几种釉料添加剂着手,进行简单的实验研究。釉料添加剂的作用主要有:调整釉浆粘度,获得所要求的釉浆的触变性,调整釉浆的密度,防止釉浆沉淀,促进釉料的排气和除泡,改变釉料的流变学性能,调整釉料的保水性,改善坯釉结合等。

1.2 常用的釉料添加剂

为了使釉料达到需要的特性,一般会使用悬浮剂与解凝剂。这2类的种类繁多,有一部分添加剂甚至同时具有两者性能。

1.2.1 常用悬浮剂

釉料主要是由瘠性原料组成,并且各种原料的性能差异很大,所以釉料通常需要加入悬浮剂来稳定釉浆性能,防止釉浆产生沉淀、分层。其常用的悬浮剂有:

1.2.1.1 高岭土(Al2O3·2SiO2·2H2O)

高岭土在陶瓷发展史上一直扮演着重要的角色,是重要的陶瓷坯釉原料,长期大量无序的开采使优质高岭土矿越来越少。随着大量化工原料的使用,熔块已经成为釉料的主要组成部分,高岭土的作用也转变为最常用的悬浮剂,陶瓷厂家使用的绝大部分釉料配方中都有高岭土。高岭土的悬浮性一般与颗粒大小有关,粒度越细,悬浮性就越好。添加量一般为5%~10%。

1.2.1.2 羧甲基纤维素钠(CMC,C8H11O7Na)

CMC成为釉料添加剂是陶瓷产业现代化发展的产物,因其在食品行业广泛应用和优良的增稠、乳化、悬浮、保水、增强韧性等性能引起陶瓷技术人员的喜爱而得以在陶瓷行业快速推广使用。由于聚合度的不同,所得产品的性能也不一样,陶瓷行业往往根据其聚合度不同所表现出来的粘度特性将其分为高粘度CMC、中粘度CMC、低粘度CMC 3种。添加量一般为0.1%~0.2%。

1.2.2 常用解凝剂

1.2.2.1 水玻璃(Na2O·nSiO2)

陶瓷行业常用硅酸钠为水溶物,其物理性质随着其组成中的Na2O与SiO2的比例不同而存在较大差异。为了取得更佳的解凝效果,一般是采用0.2%~0.5%的碳酸钠与硅酸钠混合使用,因其使用对坯体有增加强度作用,更多使用于坯体加工。

1.2.2.2 纯碱

纯碱(碳酸钠,Na2CO3)一般和水玻璃混合使用,纯碱受潮后会生成碳酸氢钠,对泥浆有絮凝作用,因此,纯碱保存时要注意防潮。

1.2.2.3 腐植酸钠

腐植酸钠又名胡敏酸钠,是由褐煤、煤矸石、泥浆等粉末与碱合成的,在陶瓷生产中的应用很广泛。由于腐植酸根具有络合作用,可促使浆料稀释,降低粘度。但单独使用腐植酸钠作为稀释剂时,稀释效果一般不太理想,特别是在含有有机质较多的泥浆中效果更差,其触变性也较大。其加入量不宜超过0.25%,否则在快速烧成的墙地砖中会因氧化不完全,易产生黑心现象。

1.2.2.4 磷酸盐

陶瓷工业中常用的磷酸盐主要有三聚磷酸钠(STPP)、焦磷酸钠和六偏磷酸钠。其解胶机理是离子之间的置换和络合效应,对一般类型的粘土均有明显的解凝作用,是目前我国众多陶瓷生产厂家最常用的稀释剂之一。

1.3 悬浮剂和解凝剂的作用机理

1.3.1 悬浮剂的作用机理

通过吸附于固体颗粒的表面,降低液-液或固-液之间的界面张力。使凝聚的固体颗粒表面易于湿润。同时在固体颗粒的表面形成吸附层,使固体颗粒表面的电荷增加,提高形成立体阻碍的颗粒间的反作用力。从而使固体粒子表面形成双分子层结构,外层分散剂极性端与水有较强亲合力,增加了固体粒子被水润湿的程度。固体颗粒之间因静电斥力而远离。最终使体系均匀,悬浮性能增加,不沉淀,使整个体系物化性质一样。

1.3.2 解凝剂的作用机理

浆料与水拌合后,由于颗粒分子引力的作用,使浆料形成絮凝结构,使10%~30%的拌合水被包裹在颗粒之中,不能参与自由流动和润滑作用,从而影响了流动性。当加入减水剂后,由于减水剂分子能定向吸附于颗粒表面,使颗粒表面带有同一种电荷,形成静电排斥作用,促使颗粒相互分散,絮凝结构破坏,释放出被包裹部分水,参与流动。

2 悬浮剂和解凝剂的应用

2.1 工业悬浮剂和解凝剂的应用实例

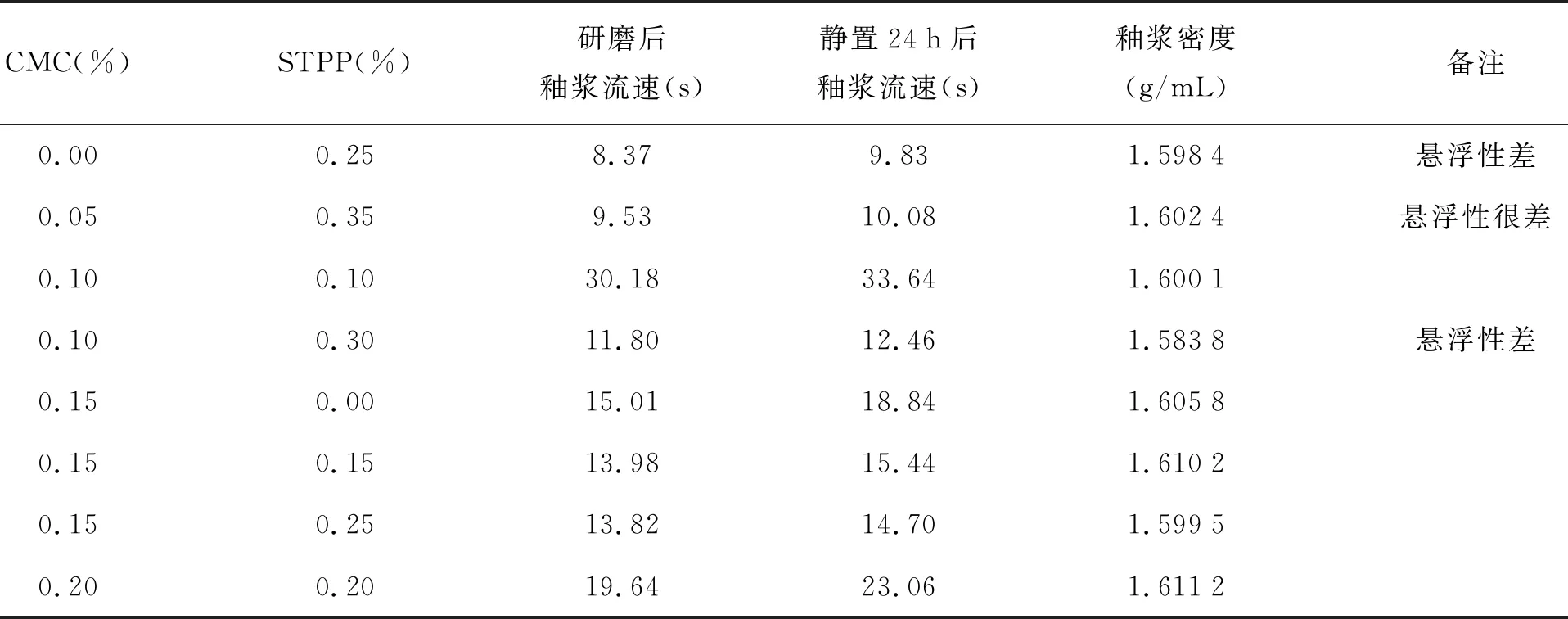

因受釉料的种类、施釉的工艺、产品特性等多方面因素影响,致使添加剂的选择和使用状况有所不同。表1为某企业釉料检验常用的STPP和CMC使用状况。

表1 某企业釉料检验常用的STPP和CMC使用状况

注:刮釉是模仿陶瓷生产线淋釉工艺,喷釉模仿陶瓷生产线喷釉或甩釉工艺。

2.2 悬浮剂和解凝剂的用量实验

根据釉料特性,拟从生料釉和印刷釉2个产品进行实验,了解添加剂对釉浆性能的影响。实验选择CMC(高粘度)和STPP 2种添加剂。

2.2.1 生料釉实验

本实验采用控制变量法,固定配方生料釉,为了保证釉浆量,为确保釉浆量能够满足实验要求,每次釉料使用量200 g,快速球磨机研磨时间14 min,取研磨后50 mL釉浆和静止24 h后50 mL釉浆测试流动速度,探讨CMC和STPP用量对釉浆性能的影响。

表2 生料釉刮釉实验(加水量为45 mL每100 g生料)

表3 生料釉喷釉实验(加水量为70 mL每100 g生料)

续表3

实验结论:

1)低容重釉浆因为含水率高,有利于自身流动,STPP的用量会比高容重釉浆少。

2)大部分釉浆静置24 h后流动性会变差,流动时间变长,选择添加剂时需要考虑这个变化。

3)当CMC和STPP添加量在釉料加入量在0.1%~0.25%范围变化时,釉浆性能基本处于可满足正常工艺需求状态,超出这个范围时釉浆的均一性和流动性都会很不理想。

4)CMC和STPP在生产中应该避免单独使用,单独使用CMC会增加釉浆粘度,降低其流动性;单独使用STTP尽管短时间会提高釉浆流动性,但是釉浆稳定性不佳,无法保障正常使用。

2.2.2 印刷釉料方面的实验及结论

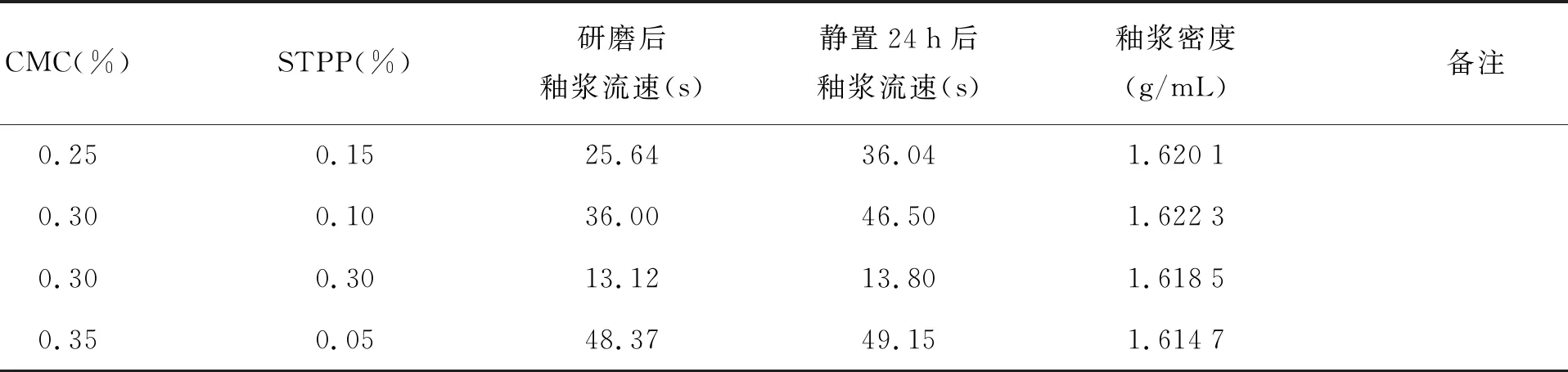

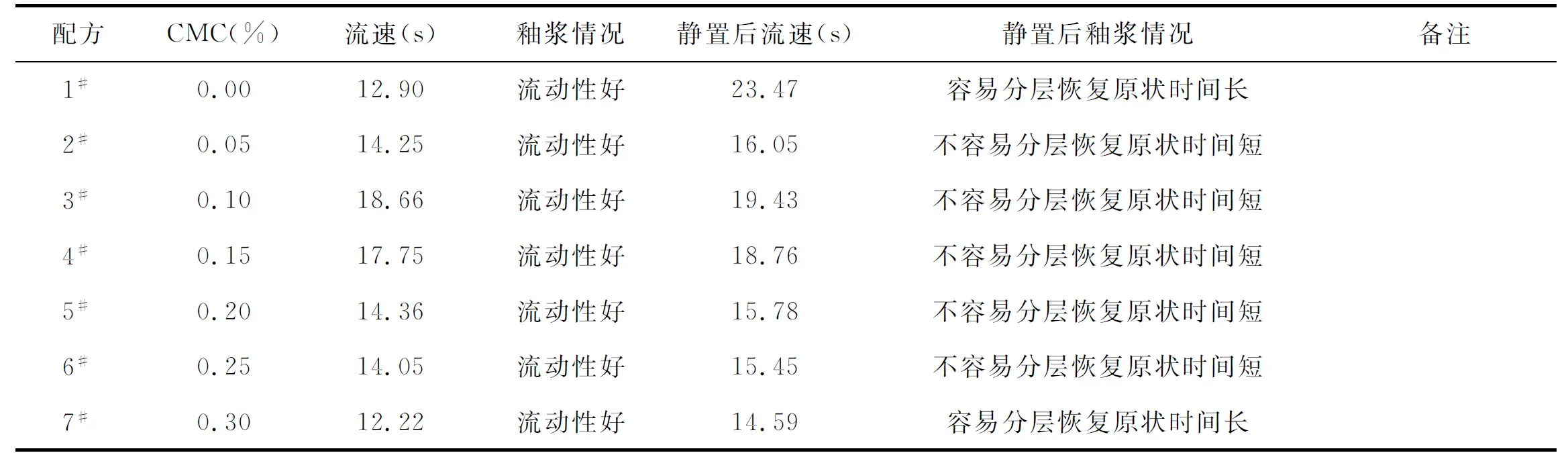

表4 STPP加入量固定为0.15%,CMC变量釉浆流速变化实验(釉料质量100 g,加水70 mL,研磨12 min)

表5 CMC加入量0.15%,STPP变量釉浆流速变化实验(釉料质量100 g,加水70 mL,研磨12 min)

1)釉浆静置后流速变慢,浆料应该尽快进入下一工序,以免影响釉面产生的不良反应。

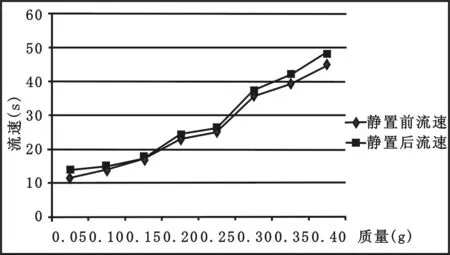

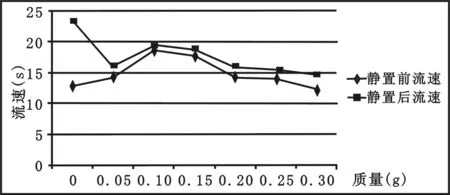

2)在STPP加入量固定为0.15%时,随着CMC加入量增加釉浆流速变慢,釉浆稳定性变好,不易分层,静置后恢复原状所需搅拌时间会减少,加入量太大会导致釉浆过于黏稠,存放后无法正常流动。

3)在CMC加入量0.15%时,随着STPP加入量的增加,釉浆流速加快,但是静置后恢复原状所需搅拌时间会增加,这对于釉料的存放极为不利。

4)检验静置前后流速的原因不单只是观察流速的变动,重要的是查看其静置后悬浮性是否适合,恢复原状能力的强弱性,这对于釉料的存放是一个重要指标。

图1 STTP加入固定量为0.15%,CMC变量釉浆流速变化

图2 CMC加入量0.15%,STPP变量釉浆流速变化实验

3 结语

通过上述的实验我们可以看出,尽管CMC和STPP在釉料中的使用比例很低,但对釉浆性能的影响却是非常大,这就要求我们在选择和使用添加剂时要特别慎重,既要选对又要严格控制其使用量。由于釉料自身特性的不同和施釉工艺要求不同等差异,对添加剂的使用范围要求也会有所差异,为此在使用之前必须经过多次实验才可投入生产。同样使用在釉料中时添加剂的影响方向是大体一致的,所以使用时可保持选择方向不变的前提下,在用量方面进行实验修正,最终确定理想比例。

本次实验由于时间关系,方法较为单一,结论只是一种趋势,后续需要更加详细、完整的实验来对上述结论进行佐证和修正。