Co3O4纳米立方体的可控合成及其CO氧化反应性能

2014-10-18吕永阁申文杰

吕永阁 李 勇 塔 娜 申文杰

(中国科学院大连化学物理研究所,催化基础国家重点实验室,辽宁大连 116023)

1 引言

Co3O4是一类重要的p型半导体材料,在锂离子电池、磁性材料、电催化、多相催化等领域得到广泛应用.1-4近期研究表明Co3O4的物理化学性质与其在纳米尺度上的尺寸和形貌是密切相关.因此,Co3O4的形貌和尺寸可控合成已成为纳米材料领域的研究热点之一.5-15Co3O4具有典型的尖晶石结构,其形貌的调控通常取决于{100}和{111}晶面的相对生长速率.16{100}晶面的优先生长有利于形成Co3O4八面体,而{111}晶面的快速生长则生成Co3O4纳米立方体.由于{100}晶面的表面能远大于{111}晶面的表面能,因此溶液体系中合成的Co3O4通常是以暴露{111}晶面的球形纳米粒子为主.16通过表面活性剂的选择性吸附17-27或外加磁场16,28等作用方式,可以降低{100}晶面的表面能,制备出暴露{100}晶面的Co3O4纳米立方体(2.5-350 nm).如以CoCl2·6H2O为前驱体于150°C进行水热处理,在十六烷基三甲基氯化铵(CTAC)或十二烷基硫酸钠(SDS)的作用下,可得到边长分别为150或120 nm的Co3O4立方体.其原因在于CTAC或SDS选择性地吸附在{100}晶面上,实现了沿[111]方向的定向生长.20基于类似的原理,在烷基羧酸阴离子、油胺、油酸钠、PVP等结构导向剂的作用下还可合成边长为3.5-30 nm的Co3O4立方体.17,19,22,25-27此外,通过在水溶液中添加大量NaNO3提高水溶液的离子强度,也可以有效降低纳米粒子的表面能,得到10-500 nm的Co3O4立方体.29-31所合成的这些Co3O4纳米立方体在电催化、锂离子电池、传感器、磁学性能等方面均表现出了特定性能.23,25-28,31相对而言,Co3O4纳米立方体的形成过程及其在多相催化领域的应用则少见报道.

在前期的研究工作32,33中,我们利用乙二醇的结构导向作用制备出直径5-15 nm、长200-300 nm的Co3O4纳米棒,表现出比球形纳米粒子优异的低温CO氧化活性和稳定性.详细的结构分析表明,Co3O4纳米棒表面暴露的{110}晶面高达41%,而{110}晶面富含CO氧化的Co3+活性位;而通常的Co3O4球形纳米粒子则主要暴露{100}和{111}晶面,仅含有Co2+物种,因此CO氧化性能远低于纳米棒.有理论计算预测Co3O4{100}晶面的CO氧化活性远低于{110}晶面,34-36但在Co3O4{100}晶面上的CO氧化反应的实验证据鲜有报道.本文采用溶剂热法制备了边长为10 nm的Co3O4立方体,通过对制备条件的优化和对中间产物的结构分析,提出了Co3O4纳米立方体的形成机制;考察了这类暴露{100}晶面的Co3O4纳米立方体催化CO氧化反应的性能.

2 实验部分

2.1 催化剂制备

Co3O4纳米立方体采用溶剂热法制备,合成条件如下:1.1640 g Co(NO3)2·6H2O(国药集团化学试剂有限公司,分析纯)于室温下溶解于74 mL无水乙醇(国药集团化学试剂有限公司,分析纯)中,加入6 mL三乙胺(天津市科密欧化学试剂有限公司,分析纯)后于室温下剧烈搅拌15 min;将所得溶液转移到含聚四氟乙烯内衬的反应釜(100 mL)中,于160°C溶剂热处理24 h.冷却到室温后,洗涤过滤,将得到的固体产物置于烘箱中50°C干燥12 h,所得样品标记为Co3O4-P.在200或400°C于马弗炉焙烧4 h后得到的Co3O4催化剂样品,分别标记为Co3O4-200和Co3O4-400,其中200和400分别代表焙烧温度.

2.2 催化剂表征

X射线衍射(XRD)在日本Rigaku公司生产的D/MAX-2500/PC型X射线粉末衍射仪上进行,采用Cu Kα射线作为光源(λ=0.1541 nm),工作电压为40 kV,管电流为200 mA,扫描速率为5(°)·min-1.

催化剂的形貌分别采用美国FEI公司的Tecnai G2Spirit和Tecnai G2F30S-Twin型透射电镜(TEM/HRTEM)观察,加速电压分别为120和300 kV.取少量样品分散于无水乙醇中,超声分散后,吸取少量滴到由铜栅固定的聚乙烯醇缩甲醛膜上,待乙醇挥发后观测.

比表面积的测定在美国康塔仪器公司NOVA 4200e型物理吸附仪上进行,样品在150°C抽空预处理3 h后,在液氮温度下进行N2吸附.比表面积采用Brunauer-Emmett-Teller(BET)方程,由氮气吸附等温线计算.

透射傅里叶变换红外(FTIR)光谱测试在德国Bruker公司的Vector 22型傅里叶变换红外光谱仪上进行,检测器为DTGS,分辨率为4 cm-1,扫描范围为4000-400 cm-1.样品与KBr按1:19(质量比)混合研磨后压片.

2.3 催化剂性能评价

CO氧化反应在微型固定床石英管反应器中进行.将一定量的催化剂(40-60目)装入石英管反应器(反应管内径为6 mm)中,在200°C及20%(体积分数)O2/N2气氛下(流速为50 mL·min-1)预处理1 h 后进行催化性能评价(由于立方体热稳定性问题,采用低温预处理).待体系温度降至25°C后,通入反应气体,气体组成为1.0%CO/2.5%O2/He(体积分数,下同).反应器出口气体用HP6890N型气相色谱仪在线分析,采用TDX-01填充柱分离O2、CO和CO2,通过热导池检测器(TCD)检测.

3 结果与讨论

3.1 Co3O4纳米立方体的合成

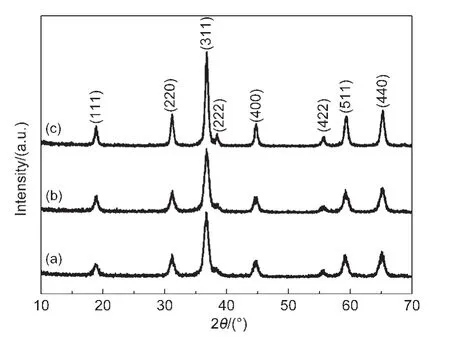

图 1 Co3O4-P(a),Co3O4-200(b)和Co3O4-400(c)样品的XRD谱图Fig.1 XRD patterns of the Co3O4-P(a),Co3O4-200(b),and Co3O4-400(c)samples

图1是所合成样品的XRD谱图.三个样品的衍射峰均可归属为具有尖晶石型结构的Co3O4(JCPDS 42-1467).与Co3O4-P相比,经200和400°C焙烧处理后的Co3O4-200和Co3O4-400样品的衍射峰强度略有增强,相应的晶粒尺寸也由10 nm增加至13 nm.图2是所合成样品的TEM照片.可以看出,经溶剂热处理后所得到的Co3O4-P样品具有规整的立方体形状,其边长约为10 nm;经200°C焙烧后,Co3O4-200样品仍维持立方体形貌,无明显的尺寸变化,在高分辨电镜图上可以清晰地观察到晶面间距为0.28 nm的两组相互垂直的{022}晶面,解析后可知该纳米立方体暴露6个{100}晶面.当Co3O4-P经400°C焙烧后,得到了尺寸大约为13 nm的近球形纳米粒子,且观察到间距分别为0.28和0.46 nm的晶格条纹,表明Co3O4-400纳米粒子主要暴露{111}和{100}晶面.5Co3O4-200和Co3O4-400样品的比表面积分别为104和47 m2·g-1,表明400°C焙烧不仅将边长为10 nm的Co3O4立方体转化为尺寸约为13 nm的近球形纳米粒子,也大幅度减低了其表面积.

3.2 Co3O4纳米立方体的形成机理

图2 Co3O4-P(a,b),Co3O4-200(c,d)和Co3O4-400(e,f)样品的TEM照片Fig.2 TEM images of the Co3O4-P(a,b),Co3O4-200(c,d),and Co3O4-400(e,f)samples

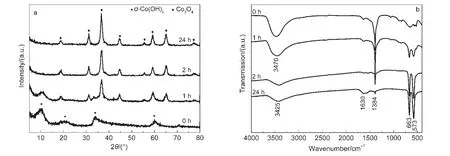

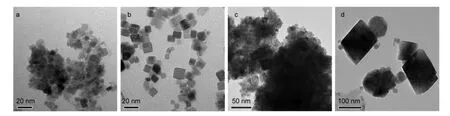

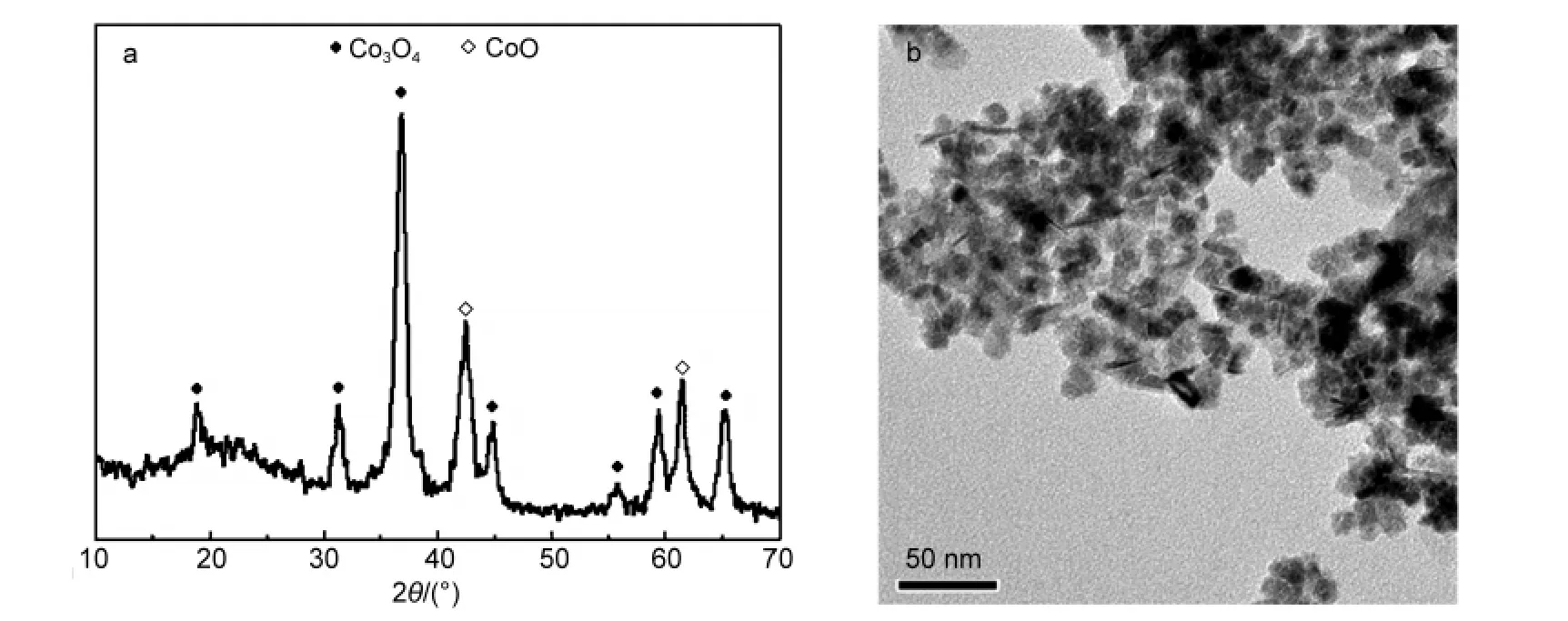

为阐明Co3O4纳米立方体的形成过程,采用XRD(图3a)和TEM(图4)对溶剂热合成过程中中间体的结构演变历程进行了研究.在合成的初始阶段,即加入三乙胺于室温下搅拌15 min后,所得沉淀具有与类水滑石结构相类似的α-Co(OH)2,其层间距为0.937 nm,且TEM也观察到α-Co(OH)2所特有的片层状结构.37溶剂热反应进行1 h,水滑石前驱体的层间距减小到0.804 nm,同时在2θ角为19.0°、31.3°、36.9°、44.8°、55.7°、59.4°和65.2°出现了Co3O4的衍射峰,这表明随着溶剂热反应的进行,部分Co2+被溶液中溶解的氧气逐渐氧化成Co3+.38此时,除了α-Co(OH)2的片层状结构外,还生成了尺寸为5-10 nm的粒子.反应进行2 h,α-Co(OH)2的衍射峰几乎完全消失,而Co3O4的衍射峰强度明显增强,同时生成了大量尺寸约10 nm的纳米立方体,反应进行到24 h,纳米粒子完全演变成尺寸均一的纳米立方体(10 nm).FTIR(图3b)也验证了溶剂热合成过程中中间体物种的结构变化.3450和1620 cm-1的吸收峰分别归属为水滑石结构层间吸附H2O分子的伸缩和弯曲振动峰,1384、831和826 cm-1附近的吸收峰是由层间吸附的物种的伸缩振动引起的,而663,573和521 cm-1的吸收峰可归属于氧化物晶格中Co―O键的振动.37可见,随着反应时间的延长,水滑石层间物种和H2O分子的吸收峰强度明显减弱,而Co―O键的振动明显得到加强,意味着α-Co(OH)2逐渐转变为Co3O4,与XRD的结果一致.

图3 溶剂热合成过程中中间体物种的XRD(a)和FTIR(b)谱图Fig.3 XRD patterns(a)and FTIR spectra(b)of the intermediates at different intervals during the solvothermal synthesis

图4 反应0 h(a),1 h(b),2 h(c),24 h(d)时溶剂热合成过程中中间体物种的TEM照片Fig.4 TEM images of the intermediates reacting at 0 h(a),1 h(b),2 h(c),and 24 h(d)during the solvothermal synthesis

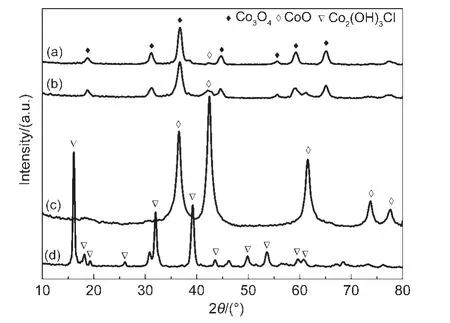

钴盐前驱体在纳米立方体的合成中起到了至关重要的作用,如图5和图6所示.当溶液中Co(NO3)2·6H2O的浓度为0.0125 mol·L-1时,得到了尺寸为5-12 nm且不规则Co3O4和CoO混合球形粒子.当Co(NO3)2·6H2O的浓度升高到0.025 mol·L-1时,得到的仍然是Co3O4和CoO混合球形粒子,但CoO的衍射峰强度明显减弱,同时还生成了尺寸为5-17 nm的立方体.当Co(NO3)2·6H2O的浓度升高到0.05 mol·L-1时,CoO的衍射峰完全消失且得到尺寸均一的 Co3O4立方体(~10 nm).而以 Co(OAc)2·4H2O和CoCl2·6H2O替代Co(NO3)2·6H2O作为前驱体时,分别得到了不规则的CoO(JCPDS 9-402)和Co2(OH)3Cl(JCPDS 73-2134)纳米粒子.显然,离子的存在有利于Co3O4纳米立方体的合成,这可能是因为物种调变了溶剂热合成过程中中间体物种的化学组成及结构,促进了Co2+氧化成Co3+;同时在纳米立方体表面的吸附有助于形成水滑石前驱体和Co3O4纳米粒子的扩散界面,因此形成了10 nm左右的Co3O4立方体.29,30

为了验证溶液中溶解氧的作用,在室温下用N2对合成溶液吹扫15 min后,再进行溶剂热处理,得到了不规则的CoO和Co3O4纳米粒子(图7).这表明用N2吹扫后溶液中O2的浓度大幅度减少,17,23,28抑制了Co2+到Co3+的氧化和Co3O4的生成.相关研究也表明,当在溶液中加入适量的氧化剂如KClO3、H2O2或空气可以加速Co2+氧化成Co3+,22,23,25,38促进了Co3O4纳米立方体的生成.

图5 不同钴盐前驱体得到样品的XRD谱图Fig.5 XRD patterns of the samples synthesized using different cobalt salt precursors

图6 不同钴盐前驱体得到的样品的TEM照片Fig.6 TEM images of the samples synthesized using different cobalt salt precursors

图7 室温下合成溶液经N2吹扫后再进行溶剂热合成所得样品的XRD谱图(a)和TEM照片(b)Fig.7 XRD pattern(a)and TEM image(b)of the sample solvothermally synthesized with the solution after N2flushing at room temperature(RT)

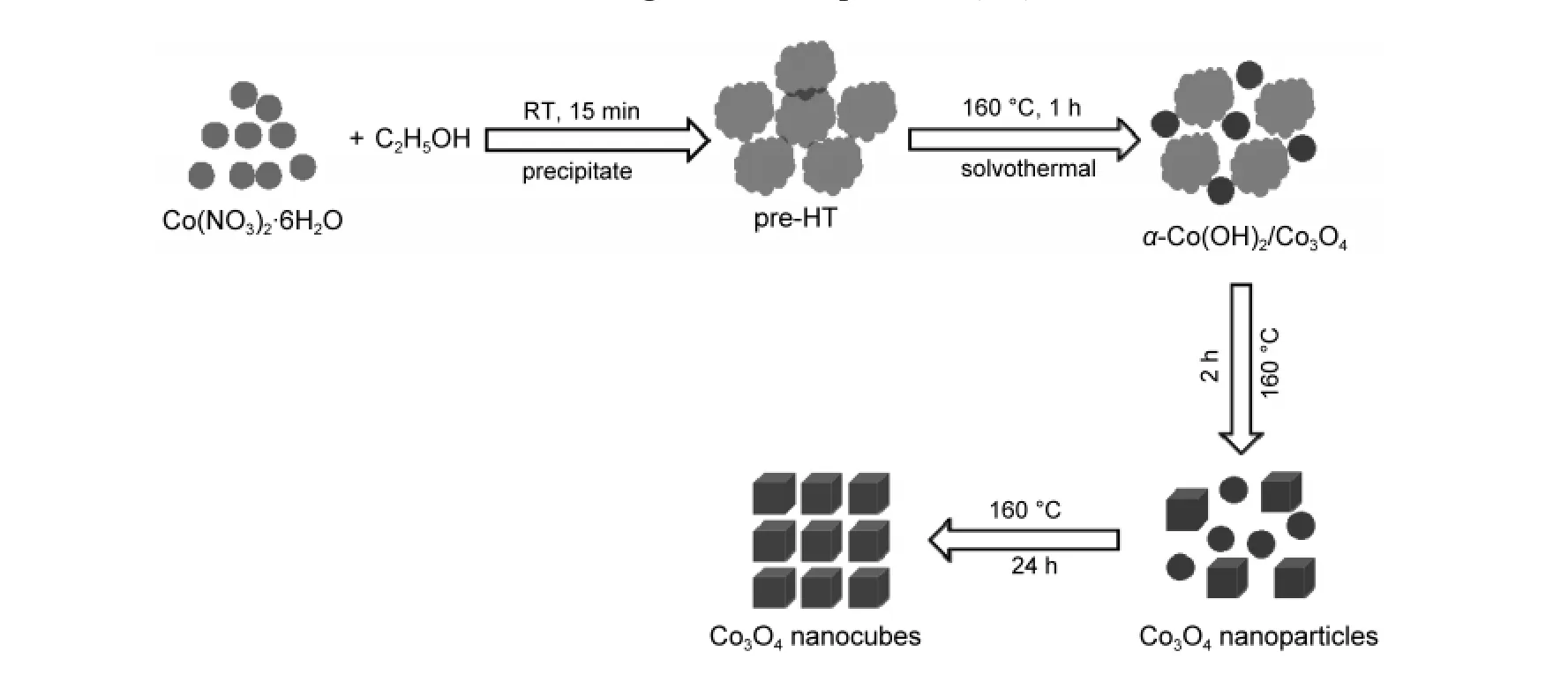

图8 Co3O4纳米立方体的形成机理Fig.8 Schematic illustration of the formation of Co3O4nanocubes

上述实验结果表明,钴盐前驱体和溶解O2在纳米立方体的合成中起到了至关重要的作用.据此,我们认为Co3O4纳米立方体的形成过程经历了一个典型的溶解再结晶过程.39如图8所示,当三乙胺加入到溶剂中后,首先形成了具有层状结构的α-Co(OH)2片层状纳米粒子,随着溶剂热合成反应的进行,Co2+物种在溶解氧和共同作用下被氧化成Co3+,α-Co(OH)2逐渐溶解转化为Co3O4纳米粒子,此时三乙胺强烈吸附Co3O4纳米粒子的{100}晶面上,抑制了该晶面在溶剂热合成条件下的生长速率,从而得到了尺寸在10 nm且暴露出{100}晶面的Co3O4纳米立方体.

3.3 Co3O4纳米立方体催化CO氧化性能

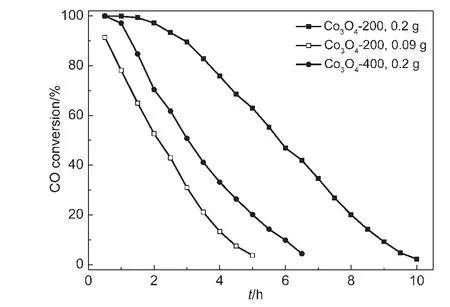

图9 Co3O4-200和Co3O4-400催化的CO氧化反应性能Fig.9 CO oxidation reaction property with the Co3O4-200 and Co3O4-400 catalysts

图9比较了Co3O4-200和Co3O4-400样品催化CO氧化反应的性能.Co3O4-200纳米立方体催化剂在初始1.5 h内可达到100%的CO转化率,随后出现缓慢的失活,在10 h后,几乎没有CO转化;而Co3O4-400近球形粒子催化剂只在初始的0.5 h保持了100%的CO转化,在7 h后几乎完全失活.由于Co3O4-200催化剂的比表面积是Co3O4-400的2倍多,因此我们考察了相同比表面积上Co3O4-200和Co3O4-400催化剂上CO氧化的性能,Co3O4-200纳米立方体的CO初始转化率仅有90%,而且在5 h内完全失活.这一结果表明在相同比表面积的情况下Co3O4纳米立方体上的CO氧化性能略低于纳米粒子.这可能是由于Co3O4-200纳米立方体主要暴露{100}晶面,而Co3O4-400球形粒子主要暴露{100}和{111}晶面,且在焙烧过程中产生了较多的缺陷位,因而在相同比表面的情况下纳米粒子的催化活性略高于纳米立方体.相类似地,Co3O4纳米带在CO氧化中的性能也被证实优于Co3O4纳米立方体,其原因就在于Co3O4纳米立方体暴露出惰性的{100}晶面,而Co3O4纳米带则暴露出活性的{110}晶面.40上述实验结果验证了Co3O4的{100}晶面催化CO氧化的活性偏低,这与理论计算的结果一致.34-36这些结果也验证了通过控制催化剂的形貌可以选择性暴露出特定的活性晶面,从而可以有效地调变催化剂的催化性能.

4 结论

采用溶剂热合成的方法制备了尺寸为10 nm的Co3O4立方体,主要暴露晶面为{100}晶面.通过对溶剂热合成条件的考察,提出了Co3O4纳米立方体形成的主要机理是溶解-再结晶.在CO氧化反应中,由于纳米立方体主要暴露{100}晶面,因而其催化性能弱于纳米粒子,从实验上证实了Co3O4暴露不同晶面对催化性能的影响规律.

(1)Zhu,J.B.;Bai,L.F.;Sun,Y.F.;Zhang,X.D.;Li,Q.Y.;Cao,B.X.;Yan,W.S.;Xie,Y.Nanoscale 2013,5,5241.doi:10.1039/c3nr01178j

(2)Tong,G.X.;Guan,J.G.;Zhang,Q.J.Adv.Funct.Mater.2013,23,2406.doi:10.1002/adfm.v23.19

(3)Xiao,J.;Kuang,Q.;Yang,S.;Xiao,F.;Wang,S.;Guo,L.Sci.Rep.2013,3,2300.

(4)Zhang,S.R.;Shan,J.J.;Zhu,Y.;Frenkel,A.I.;Patlolla,A.;Huang,W.X.;Yoon,S.J.;Wang,L.;Yoshida,H.;Takeda,S.;Tao,F.F.J.Am.Chem.Soc.2013,135,8283.doi:10.1021/ja401967y

(6)Li,Y.H.;Huang,K.L.;Zeng,D.M.;Liu,S.Q.Prog.Chem.2010,22,2119.[李艳华,黄可龙,曾冬铭,刘素琴.化学进展,2010,22,2119.]

(7)Wang,Y.;Zhong,Z.Y.;Chen,Y.;Ng,C.T.;Lin,J.Y.Nano Res.2011,4,695.doi:10.1007/s12274-011-0125-x

(8)Zhang,G.L.;Zhao,D.;Guo,P.Z.;Wei,Z.B.;Zhao,X.S.Acta Phys.-Chim.Sin.2012,28,387.[张国梁,赵 丹,郭培志,位忠斌,赵修松.物理化学学报,2012,28,387.]doi:10.3866/PKU.WHXB201111241

(9)Jiao,Q.Z.;Fu,M.;You,C.;Zhao,Y.;Li,H.S.Inorg.Chem.2012,51,11513.doi:10.1021/ic3013602

(10)Liu,Y.J.;Zhu,G.X.;Ge,B.L.;Zhou,H.;Yuan,A.H.;Shen,X.P.CrystEngComm 2012,14,6264.doi:10.1039/c2ce25788b

(11)Yan,N.;Hu,L.;Li,Y.;Wang,Y.;Zhong,H.;Hu,X.Y.;Kong,X.K.;Chen,Q.W.J.Phys.Chem.C 2012,116,7227.doi:10.1021/jp2126009

(12)Liu,X.M.;Long,Q.;Jiang,C.H.;Zhan,B.B.;Li,C.;Liu,S.J.;Zhao,Q.;Huang,W.;Dong,X.C.Nanoscale 2013,5,6525.doi:10.1039/c3nr00495c

(13)Ren,Z.;Guo,Y.B.;Zhang,Z.H.;Liu,C.H.;Gao,P.X.J.Mater.Chem.A 2013,1,9897.doi:10.1039/c3ta11156c

(14)Wang,C.A.;Li,S.;An,L.N.Chem.Commun.2013,49,7427.doi:10.1039/c3cc43094d

(15)Lv,Y.G.;Li,Y.;Shen,W.J.Catal.Commun.2013,42,116.doi:10.1016/j.catcom.2013.08.017

(16)Wang,M.S.;Chen,Q.W.Chem.Eur.J.2010,16,12088.doi:10.1002/chem.v16:40

(17)Xu,R.;Zeng,H.C.Langmuir 2004,20,9780.doi:10.1021/la049164+

(18)He,T.;Chen,D.R.;Jiao,X.L.;Wang,Y.L.;Duan,Y.Z.Chem.Mater.2005,17,4023.doi:10.1021/cm050727s

(19)Hu,L.H.;Peng,Q.;Li,Y.D.J.Am.Chem.Soc.2008,130,16136.doi:10.1021/ja806400e

(20)Yang,J.H.;Sasaki,T.Cryst.Growth Des.2010,10,1233.doi:10.1021/cg9012284

(21)Zhu,T.;Chen,J.S.;Lou,X.W.J.Mater.Chem.2010,20,7015.doi:10.1039/c0jm00867b

(22)Teng,Y.H.;Yamamoto,S.;Kusano,Y.;Azuma,M.;Shimakawa,Y.Mater.Lett.2010,64,239.doi:10.1016/j.matlet.2009.10.039

(23)Song,X.C.;Wang,X.;Zheng,Y.F.;Ma,R.;Yin,H.Y.J.Nanopart.Res.2011,13,1319.doi:10.1007/s11051-010-0127-8

(24)Hu,L.;Yan,N.;Chen,Q.W.Zhang,P.;Zhong,H.;Zheng,X.R.;Li,Y.;Hu,X.Y.Chem.Eur.J.2012,18,8971.doi:10.1002/chem.v18.29

(25)Li,Y.L.;Zhao,J.Z.;Dan,Y.Y.;Ma,D.C.;Zhao,Y.;Hou,S.N.;Lin,H.B.;Wang,Z.C.Chem.Eng.J.2011,166,428.doi:10.1016/j.cej.2010.10.080

(26)Sun,C.;Su,X.T.;Xiao,F.;Niu,C.G.;Wang,J.D.Sensor Actuat.B-Chem.2011,157,681.doi:10.1016/j.snb.2011.05.039

(27)Chen,J.S.;Zhu,T.;Hu,Q.H.;Gao,J.J.;Su,F.B.;Qiao,S.Z.;Lou,X.W.ACS Appl.Mater.Interfaces 2010,2,3628.doi:10.1021/am100787w

(28)Wang,M.S.;Zeng,L.K.;Chen,Q.W.Dalton Trans.2011,40,597.doi:10.1039/c0dt00946f

(29)Feng,J.;Zeng,H.C.Chem.Mater.2003,15,2829.doi:10.1021/cm020940d

(30)Xu,R.;Zeng,H.C.J.Phys.Chem.B 2003,107,926.doi:10.1021/jp021094x

(31)Guo,B.;Li,C.S.;Yuan,Z.Y.J.Phys.Chem.C 2010,114,12805.doi:10.1021/jp103705q

(32)Xie,X.W.;Li,Y.;Liu,Z.Q.;Haruta,M.;Shen,W.J.Nature 2009,458,746.doi:10.1038/nature07877

(33)Xie,X.W.;Shang,P.J.;Liu,Z.Q.;Lv,Y.G.;Li,Y.;Shen,W.J.J.Phys.Chem.C 2010,114,2116.doi:10.1021/jp911011g

(34)Broqvist,P.;Panas,I.;Persson,H.J.Catal.2002,210,198.doi:10.1006/jcat.2002.3678

(35)Jiang,D.E.;Dai,S.Phys.Chem.Chem.Phys.2011,13,978.doi:10.1039/c0cp01138j

(36)Pang,X.Y.;Liu,C.;Li,D.C.;Lv,C.Q.;Wang,G.C.ChemPhysChem 2013,14,204.doi:10.1002/cphc.201200807

(37)Liu,Z.P.;Ma,R.Z.;Osada,M.;Takada,K.;Sasaki,T.J.Am.Chem.Soc.2005,127,13869.doi:10.1021/ja0523338

(38)Xu,Z.P.;Zeng,H.C.Chem.Mater.1999,11,67.doi:10.1021/cm980420b

(39)Cao,A.M.;Hu,J.S.;Liang,H.P.;Song,W.G.;Wan,L.J.;He,X.L.;Gao,X.G.;Xia,S.H.J.Phys.Chem.B 2006,110,15858.doi:10.1021/jp0632438

(40)Hu,L.H.;Sun,K.Q.;Peng,Q.;Xu,B.Q.;Li,Y.D.Nano Res.2010,3,363.doi:10.1007/s12274-010-1040-2