固体超强酸催化异丁苯酰基化反应研究

2014-10-17乔志强吕志果

乔志强,吕志果,陈 强

(青岛科技大学化工学院,山东青岛 266042)

固体超强酸作为一种新型催化剂已在异构化、烷基化、酰基化等有机反应中表现出良好的适用性。与传统的Lewis酸或质子酸相比,固体超强酸具有易分离,后处理操作简单,易再生,不腐蚀设备等优点[1-3]。在固体超强酸的研究应用中,研究者发现单一型固体超强酸的主要活性组分在反应中较易流失,但通过引入其他金属元素对载体进行改性制备成的复合型固体超强酸,可以提高其比表面积、改良机械强度,使活性四方相ZrO2更加稳定,从而提高催化剂的催化活性。

本文采用沉淀-浸渍法[4-7]制备了等一系列固体超强酸,将其用于催化异丁苯与氯代丙酰氯酰基化反应的研究,并引入Al对催化效果较好的催化剂进行改性,制备出了具有较高活性的固体超强酸,考察了催化剂用量、反应时间等因素对反应结果的影响,得到了较佳工艺条件,产物收率达到64.7%。

1 实验部分

1.1 试剂与仪器

ZrOCl2·8H2O、Al(NO3)3、氨水、H2SO4均为分析纯;异丁基苯、α-氯代丙酰氯,试剂纯。

GC-SP6800A型气相色谱仪;D/MAX-2500/PC型X射线衍射仪;ASAP-2020比表面积测定仪。

1.2 催化剂的制备

将一定量的金属盐ZrOCl2·8H2O,Al(NO3)3等溶于去离子水中,在搅拌中向体系逐滴滴加氨水溶液形成沉淀,pH在9~10停止滴加。过滤、用去离子水清洗滤饼,直到用0.1 mol/L的AgNO3检测无Cl-离子时为止。所得沉淀置于真空干燥箱内,110℃下烘24 h,然后取出研磨成粉。按15 mL/g的量用硫酸溶液浸渍12 h。将体系过滤,滤饼于110℃下干燥,然后置于马弗炉内一定温度下焙烧一定时间,制得成品催化剂。不同种类固体超强酸催化剂所对应的硫酸浓度及焙烧温度见表1。

表1 催化剂制备条件Table1 Conditions of preparation of catalysts

1.3 对异丁基氯代苯丙酮的合成

在催化剂存在下,异丁苯与氯代丙酰氯进行傅-克酰基化反应制得氯酮。反应式如下:

在装有回流冷凝管、气体回收装置、温度计的三口烧瓶中依次加入催化剂、氯代丙酰氯和异丁苯。反应混合物在一定温度下搅拌反应一定时间。过滤出催化剂,将滤液水洗至中性,取有机层加入无水硫酸镁干燥[8]。得粗品(氯酮及未反应的异丁苯),用气相色谱测其质量分数。

1.4 催化剂表征

催化剂的XRD分析采用日本理学D/MAX-2500/PC型X射线衍射仪。使用Cu Kα1射线源,管电压 40 kV,管电流 100 mA,扫描速率10(°)/min,10 ~80°扫描。

比表面积测定,采用ASAP2020比表面积测定仪对催化剂进行比表面积测定,样品测定前先经2 h 300℃预处理。

催化剂表面酸强度测定:用环己烷作溶剂,将Hammett指示剂硝基苯(pKa值 -12.14)配制成0.1 mg/mL的指示剂溶液,每次取0.2 g固体超强酸粉末放入试管内,然后滴加3~4滴指示剂溶液,观察固体表面颜色变化。经检测,所做催化剂均有较明显颜色变化,因此酸强度符合固体超强酸要求。

1.5 产物分析

产品采用GC-SP6800A型气相色谱仪对产物进行定性定量分析。SE-30毛细管色谱柱;FID检测器;柱初温60℃、终温240℃、升温速率10℃/min;进样量0.2 μL。

2 结果与讨论

2.1 催化剂种类对反应结果的影响

在相同的反应条件下,考察了不同催化剂对异丁苯酰基化反应结果的影响,所得结果见表2。

表2 不同催化剂对反应结果的影响Table2 Effect of different catalysts on the yield of chloroketone

由表2可知,不同种类催化剂对酰基化反应结果影响不同,其中作催化剂时产物氯酮收率最高。因此,选用催化剂作为研究对象进行研究。采用共沉淀-浸渍法引入Al对固体超强酸催化剂进行改性,制备方法参考1.2节。将催化剂标记为SZ,改性后的S催化剂标记为SZA。改性后的催化剂物化性质见表3。

表3 催化剂改性后的物化性质Table3 Physicochemical properties of the modified catalysts

由表3可知,引入Al会提高催化剂比表面积,活性位也会相应增加,但相应的孔径有所下降,因此催化剂的催化活性会出现一个极大值,Al引入量的不同对反应结果的影响见表4。

由表4可知,随着Al含量的增加,催化剂催化活性有所增加,这是因为适量的引入Al不仅增加了催化剂比表面积而且相当于在Zr的周围增加了吸电子源,使 Zr上正电荷增加[9],增加了催化剂的Lewis酸性。继续增加Al的含量时产物产率减少,原因为过多的引入其他金属,多余的金属离子占据了部分活性位,并且催化剂孔径也会下降,导致催化活性减小。由表4得出SZA-2的活性最好,因此后续研究均以SZA-2为例。

表4 改性后的催化剂对反应结果的影响Table4 Effect of the modified catalyst on the yield of chloroketone

2.2 焙烧温度对催化剂活性的影响

焙烧温度对催化剂活性的影响见图1。

图1 不同焙烧温度下催化剂的XRD谱图Fig.1 XRD patterns of catalyst with different calcinations temperature

由图1可知,催化剂在600℃下焙烧,活性四方相(T相)衍射峰最强且更加尖锐,说明在600℃下,ZrO2转化为力学介稳的四方晶相,催化剂结晶度最好,吸附SO42-的能力最强,从而增加了催化剂的活性中心数目。不同焙烧温度的催化剂催化性能见表5。

表5 焙烧温度对催化剂活性的影响Table5 Effect of calcination temperature on catalytic activity

由表5可知,焙烧温度对反应影响较大,因为催化剂在焙烧过程中,表面含—OH的质子酸会脱水变成路易斯酸,当温度达到某一特定值时,质子酸与路易斯酸之比达到一定比例,催化活性最高。焙烧温度较低时,催化剂结晶度不够,载体对促进剂的吸附不稳定,活性组分易流失,催化性能降低;焙烧温度过高,催化剂晶型受到影响,催化剂活性降低。在600℃,催化剂催化活性最高。

2.3 催化剂用量对反应的影响

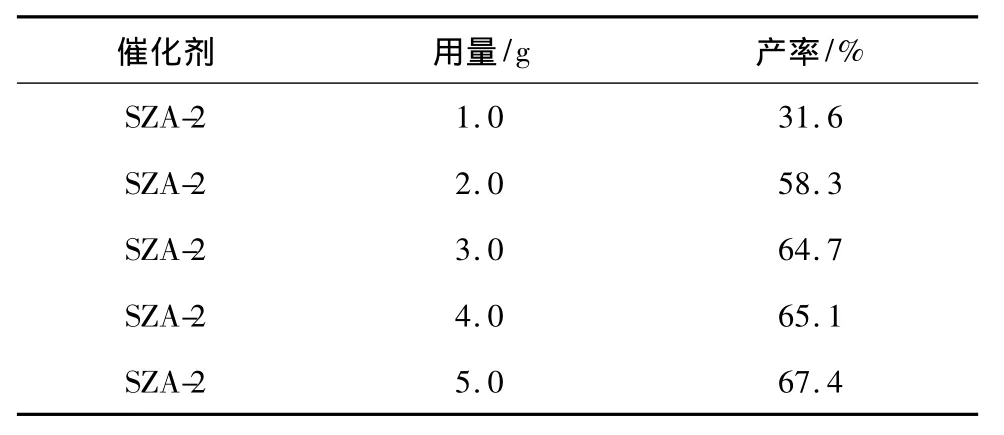

在相同的反应条件下,探讨了催化剂用量对反应的影响,结果见表6。

表6 催化剂用量对反应的影响Table6 Effect of amount of catalyst on the yield of chloroketone

由表6可知,随着催化剂用量增加,产物收率一直增加,说明催化剂增加,参与反应的活性位增多,但由于存在产物抑制效应,即产物会吸附到催化剂表面,影响反应物与活性位的结合。因此,继续增加催化剂量,产率变化不明显。催化剂最佳用量为3 g。

2.4 反应时间对反应的影响

由图2可知,反应初期,随着时间的延长,氯酮收率大幅度提高,超过3 h后,收率基本保持不变。因此最佳反应时间为3 h。

图2 反应时间对反应结果的影响Fig.2 Effect of reaction time on the yield of chloroketone

2.5 催化剂再生

采用浸渍再生法考察超强酸催化剂的再生性能,参与完反应的催化剂用硫酸溶液浸渍后烘干、600℃下焙烧3 h。再生后的催化剂催化活性见图3。

由图3可知,浸渍法再生后的催化剂催化活性有所下降,由于催化剂焙烧后形态基本定型,吸附硫酸的能力有所下降,所以无法恢复到新鲜催化剂的催化水平。

图3 催化剂的重复使用性能Fig.3 Reusabilities of catalysts

3 结论

(3)改性后的催化剂用于催化酰基化反应,催化活性有较大提高,在最佳反应条件下,产物产率达到64.7%。且催化剂再生后催化活性基本保持不变。

[1] Giovanni Sartori,Raimondo Maggi.Use of solid catalysts in Friedel-Crafts acylation reactions[J].Chem Rev,2006,106:1077-1104.

[2] 李兴泰,隋静,杨贤梅.1-氯乙基-4-异丁苯酮的绿色合成工艺:CN,1807383A[P].2006-07-26.

[3] 姜艳丽.布洛芬装置缩酮单元优化与技术改造[D].青岛:青岛科技大学,2012.

[5] Deutsch J,Trunschke A,Mller D,et al.Different acylating agents in the synthesis of aromatic ketones on sulfated zirconia[J].Catalysis Letters,2003,88(1/2):9-15.

[6] 石文平,卢旭军,李国文.固体超强酸催化剂及其催化合成缩酮[J].精细石油化工进展,2003,4(10):32-36.

[7] Kazushi Arata,Hideo Nakamura,Miyuki Shouji.Friedel-Crafts acylation of toluene catalyzed by solid superacids[J].Applied Catalysis A,2000(197):213-219.

[8] 吴彬,夏承建,李青霖.对异丁基苯乙酮的绿色合成方法:CN,103304392 A[P].2013-09-18.

[9] 陈颖,孙雪,李慧,等.稀土改性对固体酸催化剂结构与催化性能的影响[J].燃料化学学报,2012 40(4):412-417.