浅析不锈钢的钻削加工

2014-10-15米强

米 强

(陕西航天机电环境工程设计院有限责任公司,陕西 西安710100)

0 引言

随着加工工艺技术的不断提高,不锈钢材料因其良好的抗腐蚀性及耐用性等优点,在生产、生活领域得到普遍应用,且生产规模还在不断扩展。然而,相比于一般碳钢材料,不锈钢的加工难度更高,且由于其使用的是钻削加工工艺,就更进一步增加了加工的复杂性。

1 不锈钢加工的主要技术难点

因不锈钢材质以Fe、Cr元素为基本组成,塑性较大,导致加工过程中工件的变形程度加大,同时表面接触摩擦力增大,进而使刀具对工件的切削力也随之增大,长此以往将加剧刀具的磨损程度并产生振动,影响工件的加工质量及精度;其次,不锈钢材料导热性较差,因而加工中产热无法及时散去,这就增加了刀具的温升,使磨损加剧,耐用度降低;另外,不锈钢材质的元素组成形式特殊,因而其黏附性较强,在高温加工环境中,工件及切屑对刀具的依附能力较高,这就会增加刀具表面的加工难度,同时对刀具也有一定的磨损;此外,不锈钢在加工过程中,其加工表面易发生冷硬现象,表面硬度增加,这就使得钻孔或攻丝工艺较难进行。总之,由于不锈钢加工难度较大,因而需对钻头的几何参数进行优化设计,并确定合适的切削用量,从而达到降低钻头刀具受损程度的目的,并提高工件的加工质量。

2 不锈钢加工钻头的选择

在对不锈钢进行钻削加工时,所选择的刀具形状是决定其加工质量的重要因素之一,一般使用标准麻花钻作为主要钻削刀具。然而其顶角过小,且横刃较长,因而扭矩及轴向力均较大,这就降低了钻头的耐用度。所以,在实际选择标准麻花钻时,应着重考虑钻头的顶角、后角、螺旋角等参数。

2.1 钻头的顶角

麻花钻的顶角对钻头强度及耐用程度等有极大的影响。顶角值越小,则钻头切削刃越长,轴向力也随之越小,进而增加了钻头的轴向稳定性。一般标准麻花钻钻头的顶角值设计在118°~120°之间,在实际加工时,这种顶角过小,故而会加重钻头的磨损程度。在对钻头进行加工生产时,应适当地增加其顶角值,尽量在125°~130°之间,从而增加切削深度,避免带状切屑对刀具或工件的缠卷,还可降低不锈钢表面的硬化程度,提高其切削性能。

2.2 钻头的后角

钻头的后角对保持钻头的锋利及耐用度也有重要作用,其可通过刃磨获得。后角值的确定需以刀具的直径值d为参考依据,并遵循在钻头外缘处磨小、靠钻芯处磨大的原则。若d≤15mm,后角可取为12°~15°;若d在15~30mm之间,后角可减小为10°~12°;d>30mm时,后角应尽量保持在7°~8°。后角的这种刃磨可使其与切削刃前角的变化相对应,使钻头各位置的楔角维持平衡,不仅能提高钻头的韧性及耐用度,还可降低钻头沿轴向的直线进给运动造成刀刃工作后实际后角值减小对不锈钢加工质量的影响。

2.3 钻头的螺旋角

在选择对不锈钢进行钻孔的刀具时,应优先考虑螺旋角值大的钻头。若所加工的孔较浅,钻头的螺旋角应在35°~40°;若所钻的孔较深,考虑到其润滑冷却的难度,应选择比上述值小的螺旋角;当钻孔深度是工件本身直径的3倍以上时,应选择螺旋角值在32°~36°的钻头,从而避免切削过程中切屑的堆堵。

2.4 钻头的刃磨及修磨

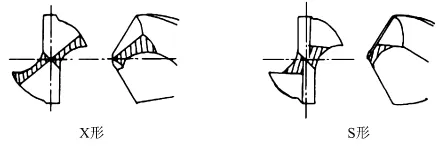

钻头顶角的刃磨可在通用的磨刀机上进行,但需保证刃边长度相等;因后角的取值比顶角小很多,故其刃磨需在专用磨床上展开;而修磨棱边时,后角需保持在6°~8°,并留约0.3mm的棱边,从而减小棱边与不锈钢孔壁间的摩擦作用,降低产生的切削热;最后,因切削中的轴向力大部分是源于横刃的作用,因而对横刃进行修磨可有效降低轴向力,并提高钻头与切削孔的对心度。对横刃修磨可以X形或S形方式进行,如图1所示,采用这2种修磨方式可有效减小横刃的长度,并将修磨部分的前角由负值变为正值,从而达到降低轴向力、固定轴心的作用。

图1 X形或S形修磨

3 不锈钢钻削工艺过程对其加工质量的影响

3.1 钻头钻削速度

钻削不锈钢时切削速度对钻头耐用度和孔的表面粗糙度有很大影响。图2给出了使用G型短钻头以不同钻削速度加工典型奥氏体0Cr18Ni9Ti不锈钢时其表面硬化情况。从图中可看出,若钻头切削速度增加,则加工表面的硬度也将随之增加,从而加大了切削难度及钻头的磨损度。因此,为提高钻头的切削效率及其耐用度,应尽量减小钻削的切削速度,同时增加进给量,从而降低加工表面硬度上升的速度,保障切削的顺利进行。一般情况下,切削速度控制在8~10m/min最佳,其有利于减小钻头的磨损并延长其使用寿命。

图2 0Cr18Ni9Ti表面硬化情况随钻削速度的变化

3.2 钻头进给运动速度

实践表明,不锈钢加工中钻头进给运动速度的大小影响着切屑对钻头的缠卷程度。一般而言,切屑对钻头的缠卷多发生于进给量相对较低时,若钻头的进给量在0.083mm/r以下,则切屑较薄并呈螺旋型缠绕住钻头,这就严重影响了钻头对工件的加工精度,可能迫使钻床停机以清除钻头表面的切屑;钻头的进给量大于0.11mm/r时,切屑形状较理想,对钻头的缠卷较弱;若进给量在0.33mm/r以上,切屑的黏附性较大,因而会附在钻沟的槽内或缠绕在钻头上,增加钻头的切削负担,使其容易折断。因此,需根据钻孔直径大小合理控制钻头的进给量,一般控制在0.12~0.2mm/r最佳。

3.3 切削液的选择

切削液对钻头起到润滑、冷却的作用,因而切削液的选择适合与否将直接影响到钻头的切削效率。针对加工难度较大的不锈钢材料,可使用S元素含量在1%~1.5%、Cl在3%~5%之间含极压添加剂的硫化、氯化切削液;在加工深孔时,可采用渗透性较好的水溶性切削液,考虑到水溶液的使用日期较短,可适当地提高液体的浓度,降低其掺水稀释倍数。

4 不锈钢工件切削时应注意的几个问题

在对不锈钢进行切削前,需判断钻头的几何形状是否符合钻孔的加工要求,两切削刃在满足对称要求的前提下,一侧需留出部分进给量间隙。需保证钻头得到正确安装及固定,并在高速转动状态下观察钻头尖部是否有重影。

在对不锈钢材料进行钻孔的过程中,应留意钻头主切削刃上切屑的黏附或缠绕情况,并及时清除切屑,以防其影响钻孔的加工质量,同时应注意到冷却液使用是否连续或对排除切屑是否有阻碍作用。另外,当钻孔加工完成后,钻头开始后退,在未完全退出工件的钻孔前,钻头需继续保持转动,以防遭到损坏,同时减小其对钻孔加工精度的破坏。此外,应加强对钻头的维护保养,钻头的磨损程度在0.6~0.8mm时,应停止对其的使用。最后,在进行切削加工时,钻床附近应设置安全防护措施,以防切屑乱飞对钻床操作人员造成伤害。

5 结语

因不锈钢的钻削工艺相比与其他普通碳钢材料加工而言难度更高,且其存在导热性差、加工表面易发生硬化等问题,因而对钻头的磨损较严重,且对工件的加工质量及表面粗糙度也极为不利。所以,在对不锈钢工件进行钻削加工时,需根据钻孔的直径及精度要求,合理优化钻头的几何参数值,并对切削过程中的刀具进给速度、切削速度等进行合理设定,减少切屑对钻头的缠绕或黏附作用,从而最大化地降低钻头受损程度,延长其使用时间,并提高对不锈钢工件的钻孔效率及保障其精度符合设计要求。

[1]张文全,韦文术.不锈钢小深孔高速钻削加工参数优化[J].煤矿机械,2011(4)