基于神经网络的波峰焊用钎料改性研究

2014-10-15冯泽虎

冯泽虎

(淄博职业学院,淄博 255314)

0 引言

在电子产品的组装与连接过程中,波峰焊是必不可少的焊接方法之一。波峰焊用钎料性能的好坏直接影响到电子产品的使用性、可靠性和安全性。Sn99.3Cu0.7是一种常用的波峰焊用钎料,但是随着电子信息技术的发展和波峰焊技术的进步,Sn99.3Cu0.7钎料难以满足市场的需求,迫切需要进一步提高其各项性能,尤其是迫切需要提高该钎料的可焊性同时降低其熔点。合金化是钎料改性的常用有效方法,但是合金元素繁多,而且各个合金元素对钎料的影响不用,其影响程度也是非线性关系,如果单纯依靠试验手段将耗费大量的人力、物力和财力,而且难以形成系统的研究。神经网络技术是一种新型的人工智能技术,随着计算机技术的进步神经网络技术已在性能预测、工艺优化、销售预测、成本预测、利润预测等方面得到了较多的应用[1~4]。为此,本文基于神经网络技术,进行了波峰焊用Sn99.3Cu0.7钎料的改性研究。

1 构建神经网络模型

波峰焊用Sn99.3Cu0.7钎料的神经网络改性模型,采用6×24×8×2四层拓扑结构的神经网络结构,如图1所示。神经网络模型的输出层传递函数选用purelin函数,隐含层传递函数则选用tansig函数。为了提高预测精度采用了两个隐含层,主要用于神经网络内部运算,其节点参数分别为24个和8个;输出层主要用于输出神经网络处理结果,采用2个节点参数,分别是:可焊性、熔点;输入层主要用于接收外部信号和数据,采用6个节点参数,分别为:Bi含量、In含量、Sr含量、Ag含量、Y含量、Ce含量,构建最多五元的SnCu基钎料合金。其中,Bi含量的取值范围为:0、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1.0%、1.1%、1.2%、1.3%、1.4%、1.5%;In含量的取值范围为:0、0.1%、0.2%、0.3%、0.4%、0.5%;Sr含量的取值范围为:0、0.1%、0.2%、0.3%、0.4%、0.5%;Ag含量的取值范围为:0、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1.0%;Y含量的取值范围为:0、0.1%、0.2%、0.3%、0.4%、0.5%;Ce含量的取值范围为:0、0.1%、0.2%、0.3%、0.4%、0.5%。

图1 神经网络模型结构简图

在构建波峰焊用Sn99.3Cu0.7钎料神经网络改性模型时,为了确保神经网络输入参数绝对值适中和各参数地位同等,采用归一法进行了神经网络各输入参数的处理,并采用归一法逆运算将输出单位还原为原始输出单位[5]。

2 试验材料与方法

2.1 试样材料

本试验以波峰焊用Sn99.3Cu0.7钎料为基础,添加不同含量的Bi含量、In含量、Sr含量、Ag含量、Y含量、Ce含量,构建最多五元的SnCu基钎料合金。合金在ZG-25AZ型真空中频感应熔炼炉中进行制备,并采用铁模浇筑,上述六种合金元素均以商用中间合金方式添加。

2.2 试验方法

钎料合金的化学成分,采用SPECTRO XEPOS型X射线光谱仪进行测试分析;其熔点采用STA 449 F1型TG-DSC测试仪进行测试;其可焊性采用SAT-5100型可焊性测试仪,依据IPC-TM-650标准规定的试验方法进行测试,测试条件:标准铜片浸渍深度10mm、钎料合金浸渍深度5mm、浸渍速率23mm/s、浸渍时间5s、焊接温度255±3℃。采用最大润湿力来表征钎料合金的可焊性;其显微组织用PG-15型金相显微镜和JSM6510型扫描电子显微镜进行观察。

3 神经网络模型的训练、预测和应用

3.1 神经网络模型的学习训练

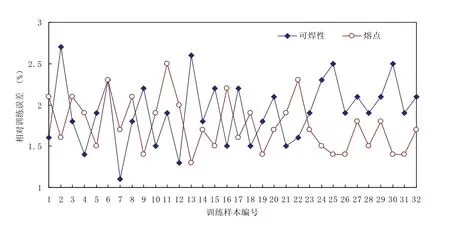

神经网络模型的学习训练参数如下:学习速率0.15、动量项系数0.6、最大循环系数10000次、训练误差0.00001。训练样本库为上述试验获得的32组样本数据。模型的学习训练采用“留一法”,即对32组训练样本数据编号后,先取出1组样本数据,用剩下的31组样本数据进行神经网络模型的学习训练;然后用学习训练后的神经网络模型去计算先前取出的那1组样本数据;再把经过计算的这1组样本数据放回训练样本库;下一步再从训练样本库中取出另1组未经计算的样本数据,重复上述操作,直到所有的样本数据都被取出计算为止。神经网络模型输出的可焊性和熔点的训练误差,如图2所示。从图2可以看出,神经网络输出的可焊性训练值相对误差在1.1~2.8%之间,平均相对训练误差为1.9%;输出的熔点训练值相对误差在1.3~2.6%之间,平均相对训练误差为1.8%。由此可以看出,本试验构建的波峰焊用Sn99.3Cu0.7钎料神经网络改性模型能较好的反应各输入参数与输出参数的对应关系,能较真实的反应Bi含量、In含量、Sr含量、Ag含量、Y含量和Ce含量对波峰焊用Sn99.3Cu0.7钎料可焊性和熔点的影响,可用于波峰焊用Sn99.3Cu0.7钎料的改性预测。

图2 神经网络模型的训练结果

3.2 神经网络模型的预测验证

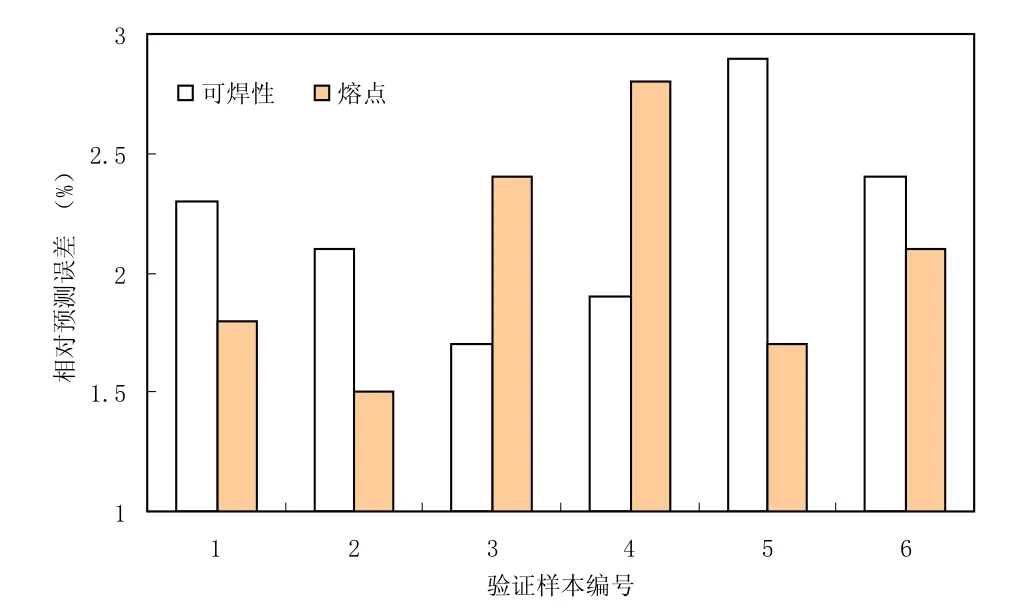

经过学习训练后的神经网络模型要用于实际的波峰焊用钎焊改性研究,需要先进行模型的预测能力和预测精度的验证。验证样本为未经学习训练的6组试验数据。神经网络模型的预测验证结果,如图3所示。从图3可以看出,对于未经学习训练的样本数据,该神经网络模型输出的可焊性预测值相对误差在1.7~2.9%之间,平均相对预测误差为2.2%;输出的熔点预测值相对误差在1.5~2.8%之间,平均相对预测误差为2.1%。由此我们可以看出,本试验构建的波峰焊用Sn99.3Cu0.7钎料神经网络改性模型具有较好的预测能力和较高的预测精度,可用于波峰焊用Sn99.3Cu0.7钎料的改性研究,以期获得具有较好综合性能的最多五元的SnCu基钎料合金。

3.3 神经网络模型的实际应用

图3 神经网络模型的预测结果

基于神经网络模型,预测出的具有最佳可焊性和熔点的最多五元的波峰焊用SnCu基钎料合金的相关参数,如表1所示。上述预测的优选配比五元SnCu基钎料合金熔炼后的成分分析结果,如表2所示。合金的TG-DSC曲线,如图4所示。从图4可以看出,该优化合金的熔化峰值温度为207.2℃,与预测值206℃仅相差1.2℃;熔化起始温度为204.4℃,且该优化合金熔点较波峰焊用Sn99.3Cu0.7钎料熔点(约227℃)下降了近20℃,可以有效降低焊接温度,减小元器件的承受温度且节约能源。

表1 神经网络模型预测的最佳钎料参数

表2 优化钎料合金的化学成分

图4 优化钎料合金的TG-DSC曲线

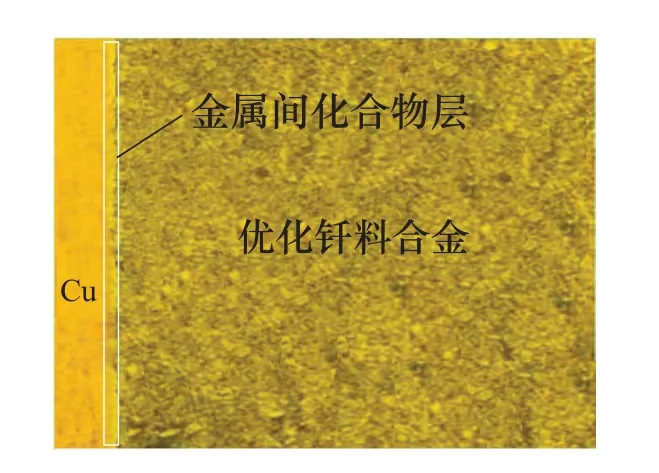

该波峰焊用优化钎料合金(Sn-0.7Cu-0.9Bi-0.2In-0.4Y)的焊点显微组织,如图5所示。从图5可以看出,该优化钎料合金的外观组织具有等轴晶的典型共晶组织,组织较为细密,对光的反射较为强烈,焊点光亮度好。图6是波峰焊用优化钎料合金(Sn-0.7Cu-0.9Bi-0.2In-0.4Y)焊点的界面SEM照片。从图6可以看出,钎料的组织较为细小致密、金属间化合物层较薄,焊点界面结合较为致密。由此可以看出,优化后的波峰焊用钎料合金具有较为细小、致密的显微组织,焊点界面结合好,具有较好的实用价值。

图5 优化钎料合金焊点的显微组织

图6 优化钎料合金焊点的界面SEM照片

该波峰焊用优化钎料合金(Sn-0.7Cu-0.9Bi-0.2In-0.4Y)的可焊性测试结果,如表3所示。从表3可以看出,该优化钎料合金的润湿(零交)时间为0.42、最大润湿力3.72,仅较最大润湿力预测值大1.92%,且该钎料合金的可焊性较好,具有较强的实用性。

表3 优化钎料合金的可焊性测试结果

4 结论

1)采用6×24×8×2四层拓扑结构的神经网络结构,以Bi含量、Co含量、RE含量和P含量为输入层参数,设计最多五元的SnCu基钎料合金,以可焊性和熔点为输出层参数,可以构建具有较高预测精度的波峰焊用Sn99.3Cu0.7钎料的神经网络改性模型。

2)波峰焊用Sn99.3Cu0.7钎料的神经网络改性模型输出的可焊性训练值相对误差在1.1~2.8%之间、预测值相对误差在1.7~2.9%之间,输出的熔点训练值相对误差在1.3~2.6%之间、预测值相对误差在1.5~2.8%之间。

3)神经网络优化的波峰焊用SnCu基钎料合金成分为Sn-0.7Cu-0.9Bi-0.2In-0.4Y,合金熔化峰值温度为207.2℃、起始温度为204.4℃,熔点较波峰焊用Sn99.3Cu0.7钎料熔点下降了近20℃,合金具有较好的可焊性,焊点组织细小、金属间化合物层较薄,焊点界面结合较为致密。

[1]梅燕娜,武建军,冯慧娟.人工神经网络设计及其在非调质钢力学性能预测中的应用[J].热加工工艺,2009,38(4),108-115.

[2]刘环,邹德宁,闫东娜,等.基于人工神经网络的超级马氏体不锈钢淬火力学性能预测[J].热加工工艺,2011,40(20),150-153.

[3]刘艳侠,高新琛,张国英,等.BP神经网络对3C钢腐蚀性能的预测分析[J].材料科学与工程学报,2008,26(1):94-97.

[4]李新城,陈楼,张绘,等.基于主成分分析与BP神经网络的激光拼焊板力学性能预测[J].热加工工艺,2012,41(5),171-173.

[5]周开利,康耀红.神经网络模型及其MATLAB仿真程序设计[M].北京:清华大学出版社,2005:69-100.