复杂曲面三维轮廓精度数字化比对检测与误差分析

2014-10-15赵德宏

陆 峰,李 宁,赵德宏

(沈阳建筑大学 交通与机械工程学院,沈阳 110168)

0 引言

为了一种满足人们审美需求,现代工业产品的设计越来越普遍地包含大量外形十分复杂的自由曲面,其制造过程十分复杂。随着数控技术、图像处理技术、CAD/CAM技术的发展成熟,数控机床机械化加工逐渐取代人类手工,批量化高效率地应用于复杂曲面产品的加工当中。如何评判复杂曲面加工质量,及时发现制造工艺系统存在问题,避免不必要的经济损失,变得越来越重要。使用一些传统的检测手段,如通用量具手工检测以及三坐标测量机检测,很难高效准确地实现复杂曲面加工质量检测,因此迫切需要寻找其它快捷有效的检测手段。

基于光学测量和计算机图形图像处理技术的三维检测技术,目前已开始应用于汽车、航空、国防、医疗以及其他制造业领域中。目前的快速检测软件, 具有可以同时输入两种数据进行对比的功能:一种数据来源于CAD数据,作为对比的基准;另一种数据来源于点云数据,可以通过不同的方法获得[1]。点云数据可以通过激光扫描设备、三坐标测量机或CT扫描仪来获得。根据测量探头是否和实物模型表面接触,产品表面三维数据采集设备基本上可分为接触式和非接触式两大类。接触式测量方法精度虽高,但柔性差、效率低。非接触式测量方法能够灵活、快捷地获取待测物体较高精度的三维点云数据,更适合用于外形复杂的自由曲面的测量。通过CAD模型与点云数据之间的比较,可以快捷准确地完成产品检测任务。

1 数字化比对检测技术

数字化比对检测流程,如图1所示。

图1 数字化比对检测流程图

1.1 实物模型数字化

实物模型数字化,是进行数字化比对检测的第一步,是指通过特定的测量设备和测量方法,将物体表面几何形状转换成离散的点坐标数据,在基础上进行后续的模型比较和加工质量评价。

本文研究的是基于激光扫描技术的实物模型数字化方法,其设备包括手持式EXAscan激光扫描仪和VXelements数据处理软件两部分。其流程为:贴反光贴点→扫描→保存点云。贴反光贴点是在扫描前所准备的一项重要的工作,贴点一般距离介于20mm~100mm之间,根据曲率变化来决定目标的贴放的疏密程度,反光贴贴得越乱越好,但不能遮挡表面特征。对于透明的、反光强烈的或者是黑色的吸光强烈的制品还需要事先喷涂显像剂。本文检测的雕像整体尺寸较小,而且表面凹凸不平,特征区域较多,所以可以贴标记点的地方较少,无法通过在零件自身贴标记点的方式获得立体雕像全部点云数据,可以借助贴满贴点的辅助板来进行扫描测量。摆放好模型后,沿着模型周围扫描一周以得到这些标记点的位置。这样在下一步扫描模型时,只要保持模型不动,可以沿任意方向扫描,根据这些标记点软件能保持各向扫描的数据处于同一坐标系,且能去除冗余的重合点,自动输出为STL文件[2]。实物模型数字化过程,如图2所示。

1.2 点云与CAD模型比对

删除噪音点云和辅助板上多余的点云。但不要用逆向软件进行数据简化及填充破洞等修补性操作,以免改变数字化模型的比对精度。进行模型比对的操作过程为:坐标对齐→比较分析→生成报告。

图2 待扫描实物及实物模型数字化过程

1.2.1 坐标对齐

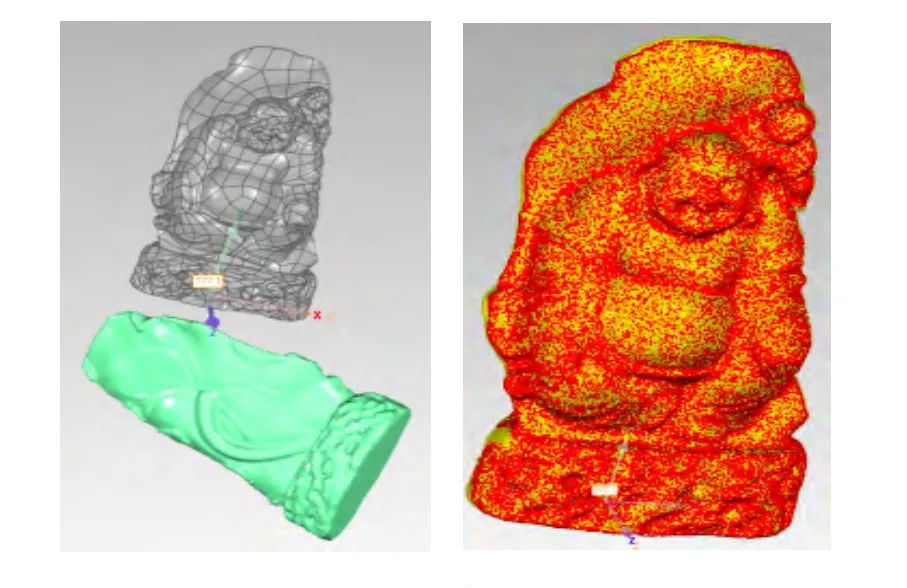

坐标对齐是数字化检测技术的关键所在。本文研究的是自由曲面模型,所以选用“最佳拟合对齐”方式完成CAD模型和点云数据的整体对齐。点云数据是在测量设备的坐标系中得到的,而CAD模型是在其设计坐标系中确定的。坐标对齐就是对点云数据进行一系列变换,使其统一到标准CAD模型的坐标系下,以实现两者的比较分析。对齐前后效果如图3所示。

图3 对齐前后效果

1.2.2 比较分析

检测功能可归纳为:二维分析、三维分析以及误差评估。二维分析可以对模型的指定截面进行尺寸标注或生成偏差图。三维分析可通过3D比较,生成彩色的偏差图,结果显示为CAD模型或点云上的偏差。误差评估包括对零件三维尺寸误差以及形位误差的评估[3]。

1.2.3 生成报告

输出图文并茂的检测报告,检测结果方便各个部门查阅,有利于生产数据管理及质量控制。

2 误差分析

2.1 激光扫描过程产生的误差δ1

2.1.1 数据采集设备系统误差

数据采集设备系统误差包括机器本身的误差、仪器校正时的误差以及多视拼合误差等。

本文采用的是手持式激光扫描仪,主要依靠激光三角法测量原理和多视拼合技术来保证三维坐标数据的准确性。采用激光三角法测量原理计算出物体表面点的空间三坐标,目前应用广泛。要完成模型所有表面的数据采集,必须进行多方位不同视角的采集,数据处理时就涉及到了多视拼合技术。通常处理技术是:

1)对从不同视角测量的样件数据确定一个合适的坐标变换方法进行拼接。

2)将从各个视图得到的点集合并到一个公共的坐标系下,从而得到一个完整的模型。

3)在模型上贴固定球作为识别标签。根据每个视角观察的三个或三个以上不共线的标签来对数据进行拼合。

4)手持式激光扫描仪,具有自动定位功能,也就是扫描仪和被测物体的相对位置可以变换,数据处理软件自动实现多视拼合。基本原理是,首先应用标签定位法进行坐标变换,使多个视角的重叠位置区域的公共标签“重合”,完成数据粗对齐;然后应用多目标多参数优化的方法进行精对齐,达到数据的最佳匹配。通过标签拼合方法得到的模型,其拼合精度取决于标签的匹配精度。

2.1.2 外界因素的影响

扫描过程中变化强烈的外界环境光,周围环境的振动引起镜头或者是待测物体的移动,显像剂等都会影响测得的点云数据的误差值。

2.1.3 扫描漏洞的存在

由于被测模型的几何形状以及光学遮蔽效应等原因,被测模型的点云数据不能够完全地被表达出来,如零件的孔洞或内部的尖角等,会造成点云数据的缺失[4]。扫描漏洞在三维分析彩色偏差图上呈黑色显示。但是扫描漏洞的存在,不影响既有点云模型与CAD模型的误差分析结果。

三维光学检测方法,其结果主要受实物模型数字化过程中点云数据采集设备精度的影响。本文采用的扫描仪测量误差δ1<0.05mm[5]。

2.2 坐标对齐偏差计算过程产生的误差δ2

目前,坐标对齐运用最多的是最邻近点迭代(Iterative Closet Point, ICP)算法。如果CAD模型是以STL文件格式输入的,则通过计算点云与三角片的距离来确定其偏差。因此,该方法需要对每个三角面片建立平面方程,其偏差为点到平面的距离。而对于CAD模型为IGES或STEP模型,由于自由曲面表达形式为NURBS面,所以点到面的距离计算需要用到数值优化的方法进行计算。通过迭代计算点云中各点至NURBS曲面的最小距离来表达偏差,或将NURBS曲面进行指定尺度离散,用点与点的距离近似表达点偏差,或将其转换为STL格式进行偏差计算[6~10]。

从知识产权评议在我国十余年的实践来看,其所承载的功能不断丰富和拓展:一方面,知识产权评议的目的从单纯的防范重大经济科技活动的知识产权风险,逐渐延伸至优化政府经济科技决策和政府管制;另一方面,知识产权评议的适用范围从具体的经济科技活动(初期主要针对政府投资项目),逐渐扩展至产业发展、科技进步、国际投资和国际贸易等领域的政策制定、政策实施与宏观层面的经济科技决策。

不同的坐标对齐及偏差计算方法,获得的检测结果也不同。对齐误差的大小将直接影响检测精度及评估报告的可信度[11]。

2.3 加工误差δ3

2.3.1 案例加工过程简介

加工设备:HTM50200车铣复合加工中心。

材料:大理石,莫氏硬度3~5。

毛坏:φ200×480。

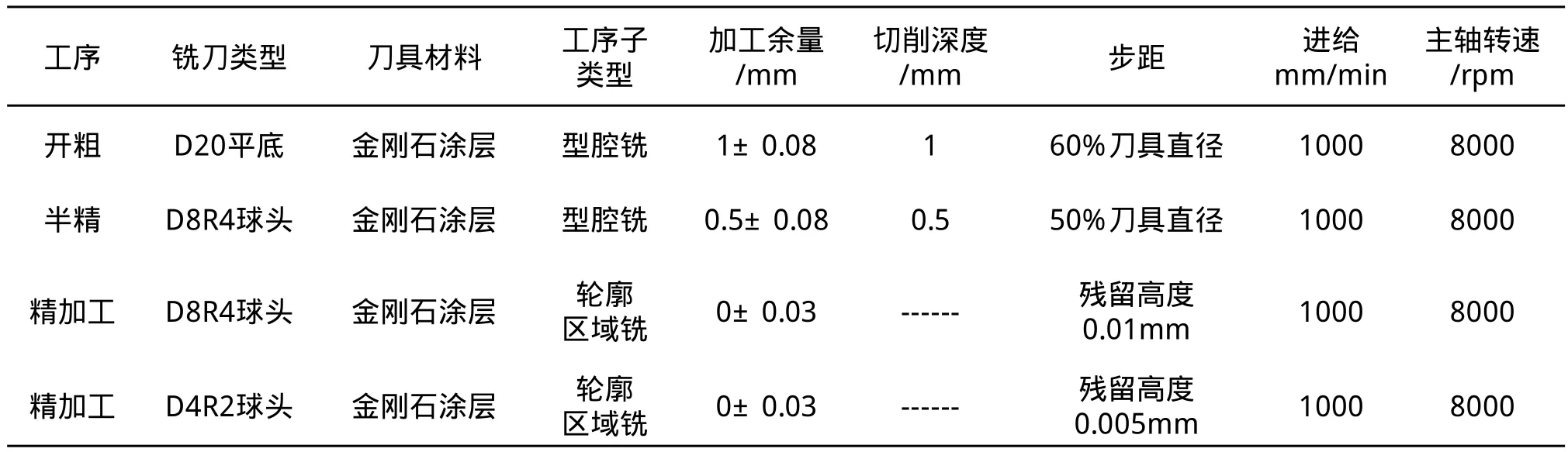

加工工艺:卡盘一次装卡,手动换刀,3+2定轴加工,精加工切削模式为“往复”。加工工艺参数如表1所示。

2.3.2 可能产成加工误差的原因

可能产成加工误差的原因有很多,如:程序问题,对刀问题,机床问题等等。

1)刀路轨迹误差δP。

2)后处理误差δPS。

后处理器将前置刀位轨迹变换并分解到机床各运动轴上,获得各轴运动分量。在运动学求解及非线性误差的处理与校核方面,后处理可能存在微量误差。

3)雕刻头摆角误差δPA。

HTM50200异型石材数控车铣加工中心的雕铣头转动是由执行机构蜗轮蜗杆传动实现的,其机械结构固有误差是导致摆角误差的直接原因,再者受蜗轮蜗杆结构受力变形及摩擦变形等的影响,雕刻头存在摆角误差。如果多个面多次三维检测,发现误差主要存在于非刀轴方向上,则可能是摆角误差造成的。

表1 案例加工工艺参数表

4)卧式工作台分度误差δθ。

本案例采用3+2定轴加工工艺,用卧式工作台分度翻转工件,加工各个的面。CAD模型坐标系的Y方向与卧式工作台回转轴线方向一致。如果检测发现某个加工面存在Z(或X)方向一半过切一半欠切现象,则可以判定是卧式工作台回转误差造成的。

5)对刀误差δC。

本案例一次装卡,一个加工坐标系。如果检测发现某个加工面,在刀轴方向(+X或+Z)都过切(或欠切);翻转180°,检测发现对面的加工面在刀轴方向(-X或-Z)仍旧是过切(或欠切),则可以判定相应坐标轴上存在对刀误差。

6)刀具磨损误差δCW。

如果三维检测发现某单个加工面刀轴方向有明显欠切,则可能是刀具磨损造成的。

综上,加工总误差δ3=δP+δPS+δPA+δθ+δC+δCW,总误差δ=δ1+δ2+δ3。

2.3.3 案例实际加工误差分析

下面就以上可能产生加工误差的原因进行有针对性分析。

1)刀路轨迹误差核查

检查UG操作中的精加工的“切削参数”的设置:余量为0,内公差为0.03。对全部操作进行“过切检查”,未发现有过切的地方,这就排除了编程刀路轨迹造成过切的可能。将UG中刀轨进行了“3D动态”仿真,“用颜色表示厚度”,如图4所示。图上除了某些曲率较大的内凹曲面有欠切,没有其他明显欠切。这部分欠切是由于刀具半径大于内凹曲面半径造成的,不必作分析。所以除了刀轨生成原理上的误差,刀路轨迹没有明显错误。

2)后处理误差核查

利用VERICUT软件加载经过后处理的NC程序,进行进行G-代码模拟仿真,然后将设计模型与仿真切削模型进行“自动-比较”,比较方式为“过切”,比较公差输入“0.1”,报告显示“没有错误记录报告”。这说明了后处理和NC程序均没有明显错误。VERICUT仿真显示存在“欠切”,同样是由于刀具半径大于内凹曲面半径造成的,不必作分析。

图4 UG仿真结果

3)机加过程误差核查

根据 1),2)的分析,可以判定检测结果中显示的误差主要是机加过程中产生的。下面进行3D偏差分析,寻找机加过程中误差产生的原因。

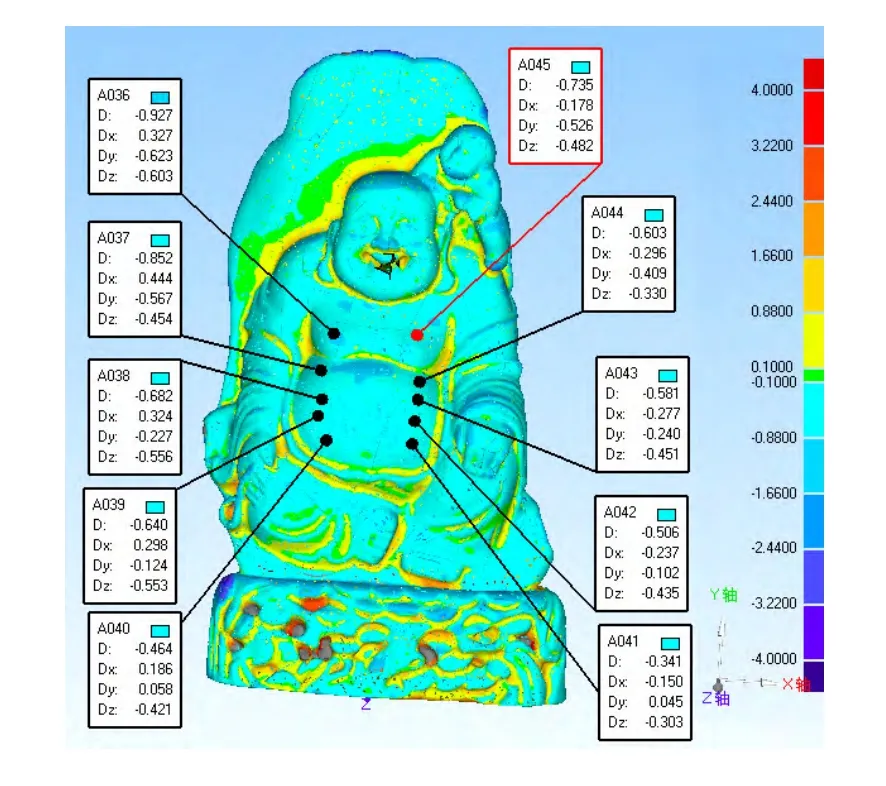

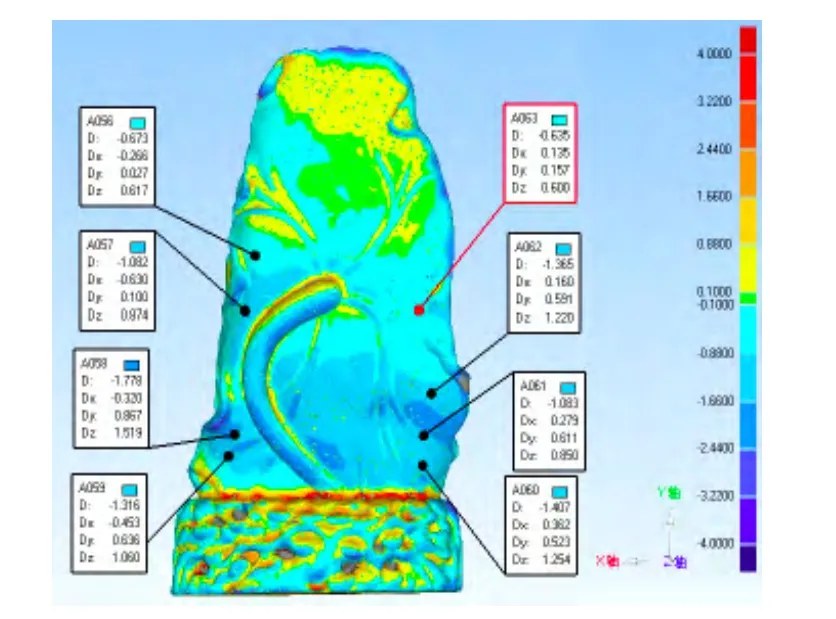

在加工质量相对较好的佛像肚皮上取点,此处编程刀轴方向为Z轴正方向。测量点A036-A040分布在回转中心左侧,A041-A045分布在回转中心右侧。误差检测结果如图5和表2所示。同样,在佛像背面光整处取点,此处编程刀轴方向为Z轴负方向,测量点A056-A059分布在回转中心左侧,A060-A063分布在回转中心右侧。误差检测结果如图6和表3所示。

表2中Z向误差均为负数,表3中Z向误差均为正数,这代表两个加工面均向刀轴反方向偏移,均为过切,据此判断Z轴对刀有偏差。

表2中回转中心左侧X方向误差均为正数,右侧X方向误差均为负数;表3中回转中心左侧X方向误差均为负数,右侧X方向误差均为负数。这种现象应该是卧式工作台回转误差造成的。

表2~表3中Y向误差没有明显规律,无依据显示雕刻头存在摆角误差。

3 结论

1)本文提出了一种新的基于数字化比对检测技术的宏观几何形状误差检测方法,并以一尊佛像为例,验证了该方法应用于存在大量复杂曲面的检测中真实有效,效率高,节省成本。

2)本文通过数字化检测方法很容易测量出复杂曲面机加产品X、Y、Z三个方向的偏差DX、DY、DZ,结合机加工艺分析了机床加过程中哪个

表2 正面3D偏差数据表

表3 背面3D偏差数据表

图5 正面3D偏差分析图

图6 背面3D偏差分析图

坐标轴存在误差,从而判断出制造过程存在哪些问题,方便进行质量控制。

[1]张德海,白代萍,闫观海,等.逆向校核软件的板料成形回弹检测研究[J].河南科技大学学报,2013(2):21-24.

[2]张寿鹏.面向快速成形的复杂零件三维扫描方法及实验研究[D].2010:57.

[3]邹付群,成思源,李苏洋,等.运用3D数字化模型的轮胎花纹检测[J].现代制造工程.

[4]谭云丽,张建国,薛强.基于三维摄像系统的人体模型数据采集及处理[J].现代制造工程.2010 (6):111-114.

[5]http://www.creaform3d.com/zh.[EB/OL].

[6]张学昌,王月芳,习俊通.自由曲面检测中点云偏差色斑图的显示[J].上海交通大学学报,2006,40(7):098-1102.

[7]史宝全,梁晋,刘青,等.基于约束搜索球的点云数据与CAD模型精确比对检测[J].计算机集成制造系统,2010,16(5):929-934.

[8]PRIET O F, REDARCE T, LEPAGE R, et al.Visual system for fast and automated inspection of 3d parts[J].International Journal of CAD/CAM and Computer Graphics,1998,13(4):211-227.

[9]BOU T ARFA A, BOUGUECH AL N E, EMPT OZ H .A new approach f or an automated inspect ion system of the manufactured part s[J].International Journal of Robotics and Automation,2008,23(4):3124-3148.

[10]ZHANG D M.Harmonic shape images:A 3D free-form surface representation and its applications in surface matching[D].Pittsburghers:CMU,1999.

[11]成思源,杨雪荣.Geomagic Qualify三维检测技术及应用[M].北京:清华大学出版社,2012:143.

[12]王爱玲,李梦群,冯裕强.数控加工理论与实用技术[M].北京:机械工业出版社,2009:146-152.