螺旋曲面工装夹具设计与加工工艺

2014-10-12广东韶关市技师学院512026李树清

广东韶关市技师学院 (512026) 李树清

外折角是 (见图1)用于烟草机械配件行业中小包烟盒透明纸导向的一个元件,在工作中和另外一件内折角相互配合使用,主要起透明纸导向和折角的作用。透明纸通过螺旋曲面的导向,将纸向上折叠,从而使透明纸准确将小包烟盒包装好。然而设备在正常的运行中,如果零件有误差,配合性不好,会直接影响折叠部位不齐、松弛、散包等生产质量问题。所以外折角零件在该包装机上属于一个至关重要的零件。因此必须严格按图样要求加工;另外还要求外折角零件外观要美、表面粗糙度值一定要小。外折角的零件图如图2所示。

图1 外折角零件实物图

1.外折角零件的加工工艺分析

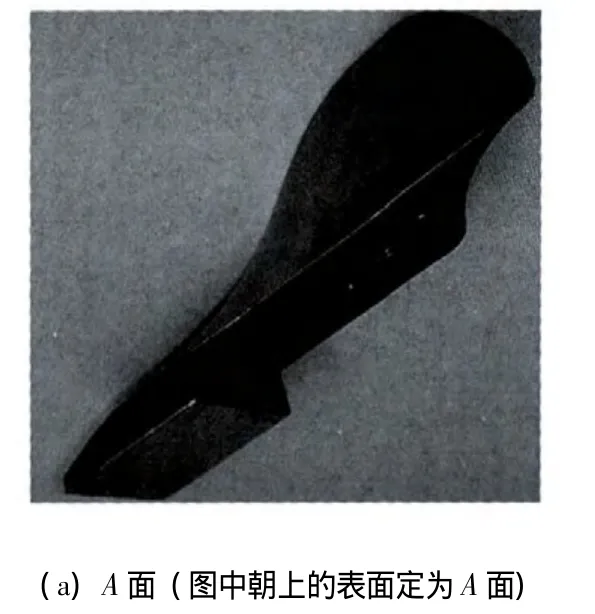

该外折角零件材料为2Cr13,在本工序之前已利用普通铣床铣削外形、钻床钻孔、攻螺纹、磨床磨削加工 (见图3)。由于本工序主要加工螺旋曲面,加工余量仍然比较多,因此本工序在加工时仍然要采用先粗后精的加工方法进行铣削,最后再留余量给钳工抛光。

(1)加工特点 本工序所要加工的部位轮廓由螺旋曲线、圆弧及斜角构成的螺旋曲面,形状复杂,加工余量大,精度要求高,表面粗糙度值为 Ra=0.8μm;而且2Cr13材质塑性高,加工硬化严重,变形大,极易产生振动,处理不好会导致钝角崩口,表面粗糙度难以达到要求。总之,该零件的特点是:加工、检验都比较困难。针对上述情况,该零件本工序应该放在数控铣床上铣削螺旋曲面。

图2 折角零件图

图3 转入数控铣床之前的外折角零件

由于数控铣床特点为:加工精度高,工件质量稳定,数控机床精度不受零件形状复杂和角度的影响,一般在0.005~0.1mm,加工中消除了操作者的人为误差,提高了同批零件尺寸的一致性。这为提高产品的互换性和装配的工作质量提供了有利条件,使产品质量保持稳定。因此本工序外折角零件加工螺旋曲面时选用数控铣床进行加工。加工时刀具路径为从上往下分层的加工路径。

(2)刀具选用 外折角零件材料为2Cr13,这种材料的特点是:①强度高,尤其是高温强度和高温硬度高。②塑性大,韧性高,切削变形大。③导热率低,由工件和切屑带走的热量很少,使切削区的温度较高,刀具容易磨损。④粘附性强,切削时容易形成积屑瘤。⑤加工表面容易形成冷硬现象。

基于以上几点,选择硬质合金刀具。在加工中我们选用直径12mm的硬质合金立铣刀开粗;然后选用R3mm的硬质合金球头刀精铣。

(3)试加工 工件的装夹最开始承接该外折角零件的加工任务时,我们觉得此零件比较简单 (单从图样看);因此我们选择了用平口虎钳装夹工件进行加工。当然该零件需要加工“正反”两面 (即相邻的两个面);因此需要装夹两次才可以完成。

工艺是:先加工余量多的A面,把工件的斜边用一个42°角的三角形塞块塞住,一起放在平口虎钳轻轻夹紧,用百分表校正平面,对刀输入Z;执行数控铣床已编好的程序,粗精加工。之后把工件调头翻转180°再装夹,用百分表校正平面,加工B面。

在零件装夹和加工过程中发现:①铣刀在铣A面的斜面时很容易铣撞到虎钳口,造成虎钳有缺口,影响虎钳的精度。②装夹位置短,悬空处太长,铣削时产生工件振动和让刀现象,工件容易松动。③工件在找正时不方便,不好定位,铣削出来的尖角处 (0.35mm)有厚有薄。④加工好A面,在加工B面时候,工件要调头翻转180°装夹,工件不好装夹,用平口虎钳夹左边,会把斜角边缘处夹扁,工件变形,造成废品或次品。

经过试加工后发现:用平口虎钳装夹加工,效率低,铣出来的零件达不到图样规定的技术和精度等级,没办法完成生产任务。

2.夹具制作

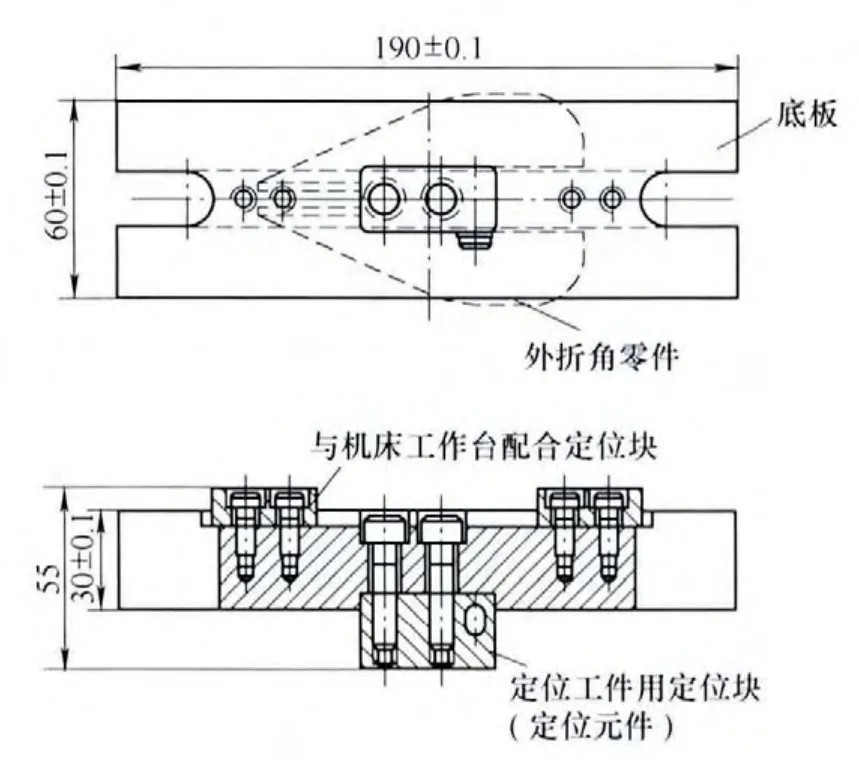

(1)夹具结构 该夹具 (见图4)结构简单,由定位块和底板组成。

第一部分是定位工件用的定位块 (见图5)。该定位块与底板“凹槽”精密配合 (过盈配合),并通过两个M8螺栓将定位块紧固在底板上面。

图4 专用夹具总装图

图5 定位工件用的定位块

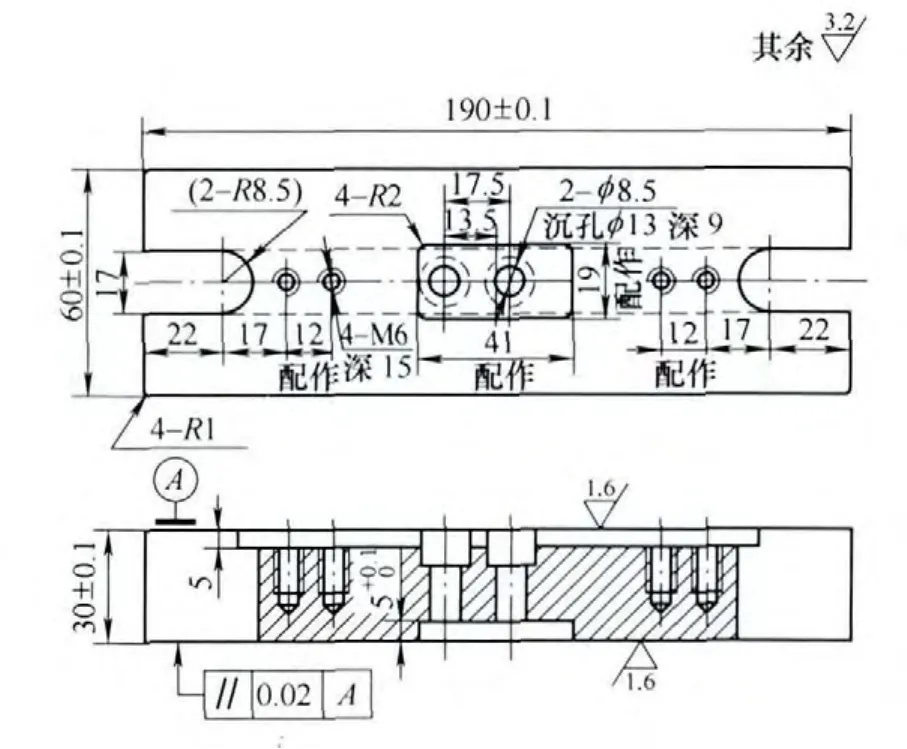

第二部分是底板 (见图6)。底板正面有一个41mm×19mm×5mm(此尺寸为配做过盈配合尺寸)凹槽;底板的底面中间位置还有一条通槽,用来安装两个导向定位键;从而使夹具能直接与数控铣床T形槽准确精密配合联接。底板外形尺寸根据外折角零件尺寸 (外折角零件“正反A、B面”加工均在同一夹具上完成)以及定位工件用的定位块外形尺寸决定。底板选用45钢制造,并进行调质240~280HBW处理。加工时按图样要求利用普通铣床铣削底板外形,两处宽17mm(即R8.5mm)半通槽,钻孔,攻螺纹,磨削正反两面,铣削通槽,安装与机床工作台T形槽相配合的定位键,最后再铣削凹槽等。

图6 底板

(2)夹具的使用方法与工作原理 夹具的使用方法如下:①先把定位块放置在垫块的凹槽内 (与机床工作台T形槽相配合的定位键之前已安装),用两个M8的螺丝把定位元件锁紧。②再将组装好的夹具安装在数控机床工作台上。③把工件放在底板上靠紧定位块,用M5螺丝锁紧工件,最后用压板将工件压紧。

工作时利用安装在底板的定位元件可以将工件快速定位;该夹具采用六点定位原理进行定位;其中定位元件限制了外折角零件沿X轴移动,沿Y轴移动,X轴的转动,沿Y轴转动以及Z轴转动五个自由度;底板限制了外折角零件沿Z轴移动。

3.利用夹具安装外折角零件的加工工艺

(1)先粗加工图1中A面的螺旋曲面 首先建立毛坯,根据零件的不规则特征,采用最常用的等高粗加工方式,对加工参数进行设置,加工方向采用顺铣,加工顺序Z轴优先留余量0.2mm,刀具参数用直径12mm的硬质合金立铣刀,采用从上往下分层往返式行切法,转速 2500r/min,切削速度1200mm/min,分层吃刀2mm行距0.5mm,点击确定,选择加工边界,右键生成加工轨迹。接着进行后置处理生成G代码,送至数控铣床进行加工。

(2)加工好A面后再把工件装在工装的另一边锁住,用压板压好,用同样的方法加工B面在使用工装夹具加工时,笔者发现切削过程中存在不少问题:①由于铣削力的作用,工件还是容易松动。②在加工斜边的过程中出现严重的崩角缺陷。③在采用球头刀精加工螺旋曲面时,刀具在斜边处切入切出的过程中,材料产生严重的撕裂和起层现象。④刀具磨损快,加工一件需要8h。

对于上述情况,笔者觉得问题出在走刀路径,立铣刀从上往下切削时,铣刀端齿受力,由于切削力比较大、机床的振动、切屑的影响,造成刀刃容易磨损;切削时,主轴顺时针转动,受45°主偏角铣刀铣削时产生切削力的作用,越往下切削力越大,M5螺纹处受力慢慢往工装外松动,工件产生移位,移位之后重新锁紧工件再从开始起刀处加工,浪费很多时间。

(3)合理的铣削方法 对于上述这一系列问题,解决方法是改变走刀路径 (改为从下往上切削)。

(4)走刀路径分析 ①选择的路径从下往上不分层加工,刀具采用较深的铣削深度、相对窄的宽度进行铣削。对于普通数控机床采用硬质合金螺旋立铣刀加工时,在铣削深度和铣削宽度的选择上,满足相等金属切削去除率的前提下,优先采用较深的铣削深度,采用相对较小的切削宽度。这是由于螺旋立铣刀在加工时,刀具的磨损集中在切削的部位,如果采用小深度、大宽度的方式,对刀具的寿命影响较大。采用大深度、相对窄的宽度进行铣削时,相同的刀具,其使用寿命较高。②由于高速切削,切削力使工装夹具受力,M5螺纹定位销不容易松动,工件不会产生移位。③精加工时采用45°行切,实现X、Y、Z三轴联动加工,可以提高表面质量。④刀具在切入切出时避开斜边,避免曲面加工产生崩角,余留的部分通过钳工挫修、抛光。

4.精度校核

用工装夹具装夹产品加工好一件之后,送检验首检合格,表面粗糙度值达Ra=1.6μm,曲面光顺、圆滑,其他尺寸均符合图样要求,提高了生产质量。

5.结语

通过采用工装夹具、改变走刀路线、优化切削参数以后,夹具受力条件大大的改善,加工时间大大缩短,生产效率成倍提高。降低了刀具的成本,经济效益得以充分体现。每批次的产品质量均完全能达到图样规定的技术要求,零件的外观质量得到了客户的好评。