深孔中心线偏斜不同测量方法的应用与创新

2014-10-12山东德州德隆集团机床有限责任公司253003胡艳君

山东德州德隆 (集团)机床有限责任公司 (253003) 胡艳君 刘 铸

1.枪钻系列深孔加工特点及中心线偏斜测量的重要性

加工孔深L与孔径d之比大于5(即L/d>5)的孔被称为深孔加工。本文要介绍的枪钻加工是深孔加工中的一类,具有一次钻削就能获得良好精度的特点,是采用外排屑方式加工φ1~φ40 mm深孔的常用方法。随着科技的不断进步,其钻孔深径比正逐渐加大,零件材质也在不断更新,一些特殊材料的强度、硬度都比较大,成本和质量要求高,一旦最终产品孔径、直线度及中心线偏斜等达不到要求,损失就会很大。而在这些参数中,以中心线偏斜数据为用户的关注重点,因此各种情况下中心线偏斜质量控制,尤其是在线控制、及时纠偏,减少废品率成为我们探索研究的目标。

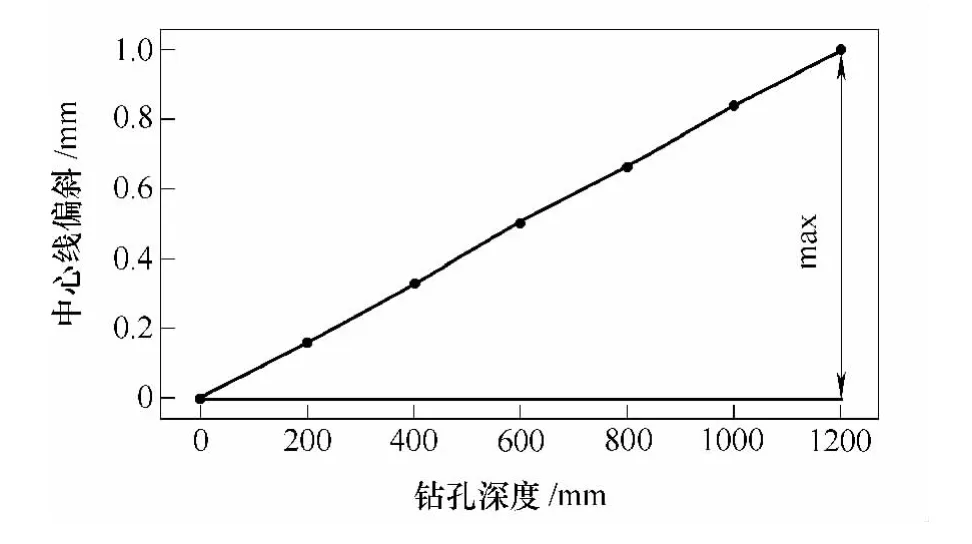

中心线偏斜是枪钻加工行业的常用术语,即实际加工孔中心线与理论中心线在全长上的偏斜程度。从实际应用来看,是从入口端到出口端中心线偏离理论中心线的最大数值max,如图1所示。

图1 钻孔深度与中心线偏斜关系图

但中心线偏斜这个名词应使用哪个形位公差标注在枪钻行业尚没有统一的规定,因此用户零件图上就存在使用同轴度、位置度及全跳动公差等标注的情况。笔者通过测量实践和对概念的深入理解发现:①中心线偏斜数值正好是同轴度公差的一半。②在用坐标法测量线位置度时,位置度误差结果和同轴度结果相同。③径向全跳动是控制圆表面形状误差、轴线直线度及同轴度等误差的一个综合反映,现场测量中心线偏斜可以借用径向全跳动指示表法。因此中心线偏斜的测量就可以借鉴以上不同的测量方法。

2.孔中心线偏斜控制难点

在加工过程中,孔中心线偏斜的质量控制十分困难,尤其是在线测量还是亟待攻克的难题。深孔加工存在两类情况,一类是加工盲孔即不透孔,盲孔检测难度较大,只能了解起始端的质量,但通常起始端的中心线偏斜很小,如仅靠起始端推测判定该零件质量,显然不符合实际,也不科学,因此很多时候都是截断盲孔另一端,来获得孔口和末端的偏斜程度。但孔截断存在缺点:①由于切断应力可能会产生少许变形,影响最终零件质量。②属于破坏性检测,不能为了检测而将所有零件截断,尤其是零件数量少、成本较高时,采用全部截断方法控制质量不现实。③枪钻加工的孔径一般很小 (φ1~φ40 mm),深径比超过100以上时,在现场测量φ4 mm以下的孔径及中心线偏斜很困难。另一类是加工透孔,在孔径范围允许的情况下,可以借用现场一些检测方法检测孔偏斜程度,相比前者难度有所降低。但无论是透孔还是不透孔,如何准确测量中心线偏斜都是我们共同研究的课题。

3.现场实际零件举例分析

如在ZK—A系列单轴数控枪钻机床上加工汽车齿轮箱用凸轮轴,如图2所示,盲孔深393 mm,孔径φ10 mm,深径比为393/10=39.3。

图2

中心线偏斜要求:图样上通过全跳动公差体现,全长0.6 mm,中心线偏斜是全跳动的一半,因此中心线偏斜要求为0.3 mm。由于本例不能用指示表法测得全跳动公差,因此只能借用同轴度测量法。

处理方式一为截断左端使盲孔变为透孔,这样通过测量两端孔,获得孔与外圆基准的同轴度误差,除以2即为中心线偏斜。可采用三坐标测量机测量。

(1)借鉴公共轴线法:①分别测量图2中A、B、C、D 4个基准的外圆,以四个外圆的圆心共同拟合一条直线,作为基准轴线。②在内孔两端分别测出两个截面圆1、2,4、5(见图3),以1、2圆心中点建立截面圆3,以4、5圆心中点建立截面圆6,以3与6圆心坐标建立实际孔中心轴线。③三坐标测量机计算孔轴线对外圆基准轴线的同轴度。试验时测得同轴度为0.58 mm,即中心线偏斜数据为0.58/2=0.29 mm。

图3

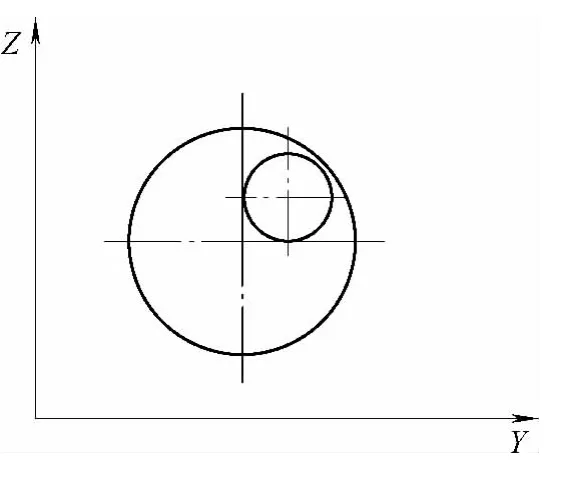

(2)测量坐标公式法:此方法也是应用同轴度测量方法除以2获得。根据同轴度定义,同轴度误差是以基准轴线定位,包容被测实际轴线直径为φf的圆柱内的最小区域。

如图4所示,将零件平放,只取在Y-Z平面的投影。

图4

以外圆基准轴线设为零点,测得两端坐标值,因三坐标按Y-Z平面投影,不考虑X轴方向,所以坐标为2维 (Y,Z)坐标 (见表1)。

表1 (单位:mm)

处理方式二为无损检测。检测仪器为超声波测厚仪 (见图5)。具体检测方法是按工件材质校对好超声波测厚仪,然后在工件上进行检测,检测面要求精加工,消除基准本身误差。

图5

(3)测量距离法1:测量内、外圆间的最大与最小壁厚a、b(见图6),同轴度误差值为f=a-b,中心线偏斜则为其一半。此法适用于测量误差较小的零件。测厚仪检测取点如图7所示。

图6 测量距离法示意

图7 测厚仪检测取点

检测数值如表2、表3所示。

表2 (单位:mm)

表3 (单位:mm)

偏斜结果取最大值0.26 mm,此法适合测量误差较小的方法,要得到更为精确的结果,我们不妨考虑下述方法。

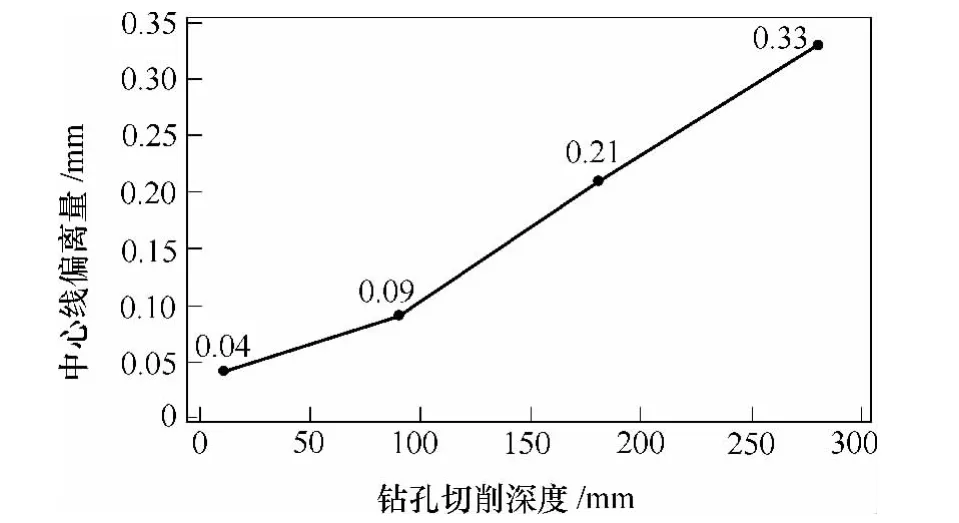

(4)测量距离法2:通过壁厚推算该截面内对应孔中心坐标,通过坐标法获得中心线偏离最大值。通过1点和3点决定Y轴中心偏离量,通过2点和4点确定Z轴偏离量。本例中A、B、C、D 4个基准上1点壁厚始终大于3点壁厚,因此推测Y轴坐标为正值,而2点壁厚始终大于4点壁厚,得出Z轴坐标为负值。通过勾股定理计算实际偏离量 (见表4)。

表4 (单位:mm)

利用MINITAB软件绘出测量结果如图8、图9所示。

图8 中心线偏斜量随钻孔深度变化趋势

图9 中心线偏斜在X-Y-Z平面3维点变化

由图8、图9可以看出:①中心线偏斜量从入口端D端到A端非线性增加,需查找原因调节机床。②中心线随钻孔切削深度的增加,偏斜方向为斜下方,超差0.04 mm,应向相反方向调节机床。

4.纠偏方法简介

目前还无法做到在线测量和纠偏,只能在加工过程中停机测量 (采用超声波测量法)。

(1)调整钻削工艺纠偏:即钻削工件1/2长度时,若偏斜未超差就继续钻通;若超差就卸下工件掉头与原孔打通,最后镗通孔。

(2)调整工件轴中心线位置纠偏:在钻削到一定深度时,测量偏斜量达到纠偏范围,可用调整工件轴心位置法来纠偏。

(3)调整刀具几何参数纠偏:偏斜量较大时可以适当地修磨钻头的内角、外角和钻尖偏心量,以改变刀具的受力状况。

5.结语

本文总结了深孔加工中心线偏斜的几种检测方法,介绍了超声波检测仪在中心线偏斜测量方面的应用技巧。尽管超声波检测仪的测量精度没有三坐标测量机的测量精度高,但是在现场纠偏功能上,利用超声波检测仪还是有一定优势的。今后,我们还要继续研究枪钻加工检测方法,希望通过在线纠偏方法,减少深孔零件的废品率,降低加工成本。