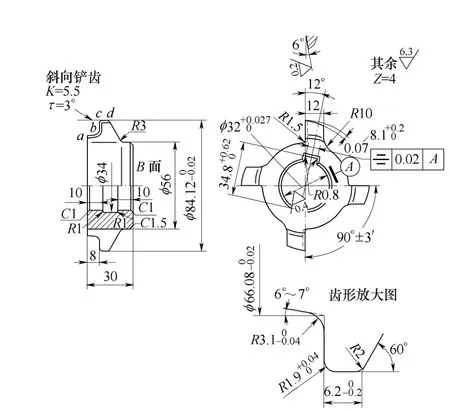

专用铲齿刀工艺改进

2014-10-12西安昆仑工业集团有限责任公司工具制造公司陕西710043李铁旦

西安昆仑工业 (集团)有限责任公司工具制造公司 (陕西 710043)李铁旦

作为一名刀具生产车间的基层技术人员,笔者经过对生产过程的仔细观察,深入分析,终于找出了问题的根源,将铲齿刀原定型加工工艺进行了多方面改进,从而彻底解决了这一长期困扰生产的大难题。

图1

1.原因分析

(1)首先是原工艺给出的外圆磨量过小使得铲齿刀外圆尺寸总是超差。因为刀具要经过1270℃的高温热处理,外圆、内孔必然会有少量变形,刀具表面有脱碳层、氧化皮,磨内孔打表找正齿外圆时也会有一定误差,而这些变形、误差等累积起来,就超出了原工艺所给出的磨量。

(2)基准面B,原工艺是由平面磨床加工,无法消除端面与内孔的垂直度误差,而铲齿刀4个端齿是以内孔为基准加工的。由于基准不统一,加大了4个端齿的轴向跳动量。

图2

(3)按原工艺规定,铲齿刀4个切削刃在同一平面上,不大于0.015 mm的轴向跳动量,型面后角粗糙度值Ra=0.4 μm以及不得有任何塌口及崩缺的锋利刃口,所有这些全靠钳工的操作来保证,很难达到技术要求,因为操作者的技术水平参差不齐,加之劳动强度大,手工操作受各种因素的影响,根本保证不了刀具的设计要求。

2.改进措施

找出了问题的根源,笔者经过多方面的分析比较,慎重考虑,对症下药,采取了以下改进措施。

(1)将原定型刀具工艺齿外圆的磨量在既保证质量又保证效率的前提下进行了放大调整。

(2)为了统一基准,消除端面的垂直度误差,减小4个端齿的轴向跳动量,将基准面B的加工由原来的平磨调整为外圆磨加工。

(3)将刀具4个端齿的精加工由钳工加工调整为在平面磨床上用正弦电磁吸盘和定位块定位加工,如图3所示。①首先测出铲齿刀端齿的后角度数,再将正弦电磁吸盘用块规将斜面调整到所需度数。②在砂轮的内侧修整出与刀具根部R相同的圆弧。③磨削前检查每个端齿对B面的跳动量,并做上标记,然后将铲齿刀放在电磁吸盘上,把刀具对称的两个端齿调整在一条直线上,与工作台的进退方向垂直,用挡铁定位,首先从最低的齿磨起,表面粗糙度值Ra=0.4 μm即可,磨削量越小越好,并记下手轮的进给刻度,然后将刀具转90°,磨下一个齿,直到把4个齿磨完,并保证4个齿的跳动量在0.015 mm的范围。④最后让钳工压研刀具的刀尖R,根部R符合专用样板。

图3

加工检验合格后进行软氮化处理,然后检验,复查各刃口不得有任何塌口、崩缺现象,确保锋利后再开合格证。

3.改进效果

经过以上改进加工,铲齿刀外圆、端齿后角面粗糙度以及端齿跳动量全部达到设计要求,用改进后的工艺加工的铲齿刀,刃口平直锋利,消除了塌口缺陷,经检验全部合格。用新方法生产的刀具加工出的产品零件,无论是表面粗糙度还是精度全部达到了产品图样的设计要求,彻底解决了困扰我们多年的老大难问题。以上改进经过多次生产验证,产品质量可靠稳定,提高了生产效率,避免了大量高速钢材料及锻造费、工时费的浪费,更重要的是满足了产品生产的需要。