模锻接管嘴零件的数控车加工

2014-10-12中航工业成都飞机工业集团有限责任公司系统件厂四川610092豆海峰

中航工业成都飞机工业 (集团)有限责任公司系统件厂 (四川 610092) 豆海峰

模锻件的数控加工一直是机械加工行业的一个难题,飞机上使用的模锻件接管嘴也是如此。本文将以飞机上使用的模锻接管嘴为例,从分析其类别和加工现状入手,提出一种数控车床液压主轴与多用途卡盘联接的转接器以及一种虎口片夹具,用于解决模锻接管嘴零件常规车床加工效率低,数控车床加工装夹困难、柔性差的问题,使数控车床采用更为柔性的多用途卡盘装夹模锻件接管嘴零件,从而实现其数控车加工。

1.目前现状

接管嘴类零件在飞机上使用较多,这些接管嘴一般采用两种毛坯形式:一种是自由锻,用于研制初期;另一种是模锻件,用于成批生产。经统计,中航工业成飞承担了多个机型的接管嘴零件数量达到1300多项,其主要类别及其数量如表1所示。

表1 接管嘴零件类别及其数量

自由锻接管嘴的加工流程一般为:下料→铣六方→去毛刺→粗铣各管嘴形状→去毛刺→精车各管嘴→铣→去毛刺→标识,在加工过程中有铣六方,这样在后续的加工中均有基准面和夹持面,可以使用通用的两爪或单动卡盘装夹,这样既可以在普通车床上加工也可以在数控车床上加工。

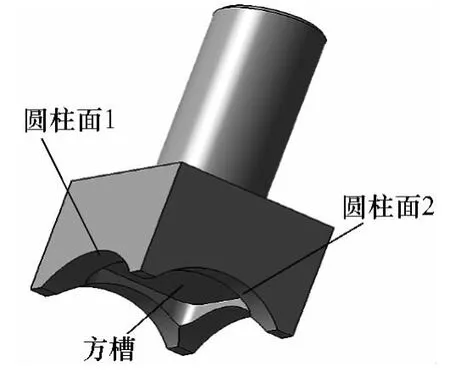

模锻件接管嘴由于在模锻过程中,毛坯上产生模压毛边,并且表面不规则、质量不稳定,这样造成无基准面可用。通过多年的摸索和工人师傅的经验,设计了一种可以和模锻件接管嘴毛坯表面相结合的一种自制夹具——虎口片,三维模型如图1所示。虎口片上的圆柱面1和2相互垂直,圆柱面可根据接管嘴毛坯的外圆面进行加工,然后通过圆柱面1和2夹紧接管嘴毛坯。虎口片装夹接管嘴毛坯示意图如图2所示,图2所示方槽用来避让毛坯的扳手扁凸台。但这种虎口片是根据普通车床上使用的两爪或单动卡盘来自制的夹具,两者是通过圆柱面配合组装,其无法和数控车床标配的液压卡盘组合,这是由液压卡盘的结构形式决定的。而且液压卡盘的卡爪为平面无法定位、夹紧模锻件接管嘴毛坯表面。

图1 虎口片三维模型

图2 虎口片装夹模锻件接管嘴示意图

目前模锻件接管嘴零件加工方式有两种:一是在普通车床上进行,通过人工采用带有虎口片的两爪或单动卡盘夹持零件,人工操作机床完成零件加工。其特点是夹持方式通用,但加工效率低,工人劳动强度大,质量不稳定。二是在数控车床上进行,数控加工零件车削效率高、精度高、工人劳动强度低、质量稳定,但多用途卡盘联接方式与数控车床不匹配,数控车床上只能通过组合夹具或专用夹具夹持零件,数控车床自动完成零件加工。其特点是夹持方式通用性差,而且组合夹具人为因素较大,精度极不稳定,实际操作时往往需要多次调整返工;同时,组合夹具受组合元件的限制,夹具体大,压板长,使得加工刀具悬臂长,零件装夹时间长,加工质量不稳定。组合夹具周期长,一般需要1天以上的拼装周期,零件等待时间长。专用夹具虽然基本解决了稳定可靠性不高、等待时间长的问题,但其通用性差,一个零件需要一个完整的夹具体,成本高。因此随着机型的增多和批量的增加,模锻件接管嘴零件的加工已成为航空制造业的较大瓶颈。

2.模锻接管嘴零件数控车加工的实现

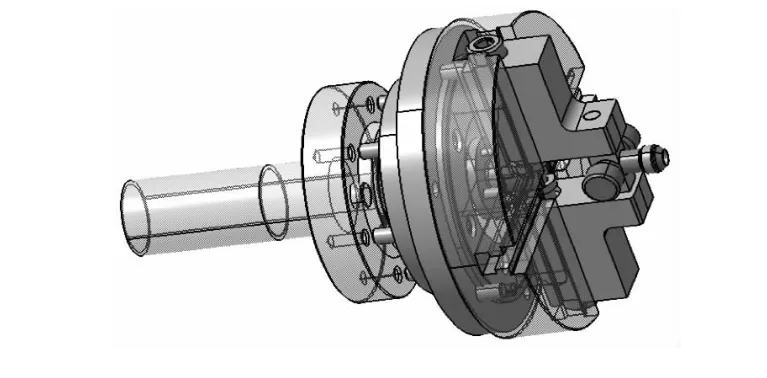

为了解决数控车床能够加工模锻件接管嘴,现考虑将普通车床使用的卡盘改装为一种多用途卡盘,其中两个卡爪可通过丝杆作用实现自动定心,与自动定心卡爪垂直的另外两个卡盘键槽可安装定位卡爪,既可用来定位零件,又可实现零件的偏心车削。同时设计一个转接器 (见图3)将多用途卡盘联接在数控车床上,从而实现模锻件接管嘴的数控车削。图4为通过转接器实现多用途卡盘在数控车床上使用的构造图,图5为三维实体模型。

图3 转接器

图4 二维构造关系图

图5 三维构造关系图

图4中所示的主轴转接盘14与数控车床的主轴联接,然后通过转接器7将主轴转接盘14和卡盘1联接,均采用螺钉联接;主轴转接盘14和转接器7采用圆柱面配合定位定向,采用锥面作辅助定位;转接器7和卡盘1采用圆柱面配合定位定向;保证了转接器7、卡盘1和主轴转接盘14与车床主轴中心线位于同一根轴线上。卡盘1上通过键槽定位卡爪2和5,卡爪2和5通过圆柱面定位安装虎口片3和4,通过虎口片夹持模锻件接管嘴毛坯15,在夹持过程中通过丝杆6给卡爪2和5同时加力来使虎口片3和4同时夹紧模锻件接管嘴毛坯15,并实现自动定心,保证零件的轴线和机床的轴线一致。

转接器与主轴转接盘、卡盘之间采用螺纹联接。转接器与主轴转接盘和卡盘之间采用间隙配合,卡爪与虎口片采用间隙配合。主轴转接盘圆柱面定位定心,螺钉联接安装在数控车床上;转接器采用轴销定位,锥面定心,螺钉联接安装在主轴转接盘上;卡盘采用圆柱面定位定心,螺钉联接安装在转接器上;卡爪通过T形槽和卡盘联接,通过丝杆调节自动定心;虎口片通过圆柱面定位定心,采用销钉联接在卡爪上。

通过上述的联接和夹持,使模锻件接管嘴方便、可靠、准确地定位在数控车床上,操作人员可调用数控程序实现管嘴类零件的数控车加工。

3.模锻接管嘴零件数控车加工的应用

经过对数控机床和常规车床 (CA6140、CY6140、CF6140)的数据采集,已设计、制造了适用于数控机床TALENT8/52和TALENT 10/78的转接器和多用途卡盘。转接器选用45钢材料,在参照数控车床液压主轴及多用途卡盘的联接方式的基础上设计,按照液压主轴和两爪卡盘的装配尺寸加工生产,通过实际试应用,转接器安装使用顺利并成功试加工了某项三通管接头零件 (材料:30CrMnSiA),在使用现有设备、配件,不增加任何专用刀具、夹具的情况下,加工时间由以往的85 min,缩短到25 min,加工效率提高70%。既节约成本,又降低了工人的劳动强度。

本装置采用人工装夹,避免夹持力不易控制问题,同时可以通过非自定心的卡爪实现零件的偏心定位,因此不仅可以应用于模锻接管嘴零件数控加工,同时可以应用于偏心类零件的数控车削加工,也解决了薄壁零件由于液压卡盘装夹变形难以控制而造成无法使用数控车床加工的问题。改变模锻接管嘴、偏心类零件和薄壁零件采用普通车床加工的效率低,工人劳动强度大,质量不稳定的现象。

4.结语

模锻接管嘴零件数控车加工的实现与应用是一个成功的案例,为中航工业成飞的飞机系统零件加工节约了成本,提高了效率,降低了工人的劳动强度。通过此案例让我们进一步思考其他类型的零件普通加工转数控加工的实现方法,以及改变我国航空制造企业数控设备利用率低的思路。