3-氯-4-甲基苯基异氰酸酯装置光气回收系统优化设计

2014-10-11毕荣山李明

毕荣山,李明

(青岛科技大学计算机与化工研究所,山东 青岛 266042)

绿麦隆作为一种重要的除草剂,主要应用于麦类、棉花、玉米和花生田等防除一年生杂草[1]。绿麦隆的制备过程是由3-氯-4-甲基苯胺(CMPA)经过光气化反应制成 3-氯-4-甲基苯基异氰酸酯(CMPI),CMPI再与二甲胺经过加成反应制得。其中CMPA经过光气化反应生成CMPI是整个工艺的核心,目前工业装置主要采用常压下向CMPA的甲苯溶液中通入光气制得。在生产过程中,为了保证CMPA的完全反应,需要大量的光气过量。过量光气反应生成的氯化氢同时作为反应系统的排气,经过冷凝回收其中的光气后送尾气处理系统[2]。

由于大量氯化氢的存在,传统的通过冷凝回收光气的方法并不能保证光气完全回收。一旦光气进入尾气系统,不仅会增加产品的成本,而且会造成一系列的问题,如系统安全性降低、碱液消耗和废水排放增加等。杨霞、程华农等曾对甲苯二异氰酸酯的光气回收系统进行了优化设计和改造[3-5],但是由于他们所针对的高压反应系统,其尾气中氯化氢含量很少,并不适用于本文所针对的CMPI系统。因此,本文对常压CMPI生产装置的光气回收系统进行了模拟分析,与杨霞、程华农所研究的高压反应系统装置的区别进行了分析比较,提出了最优的设计方案。本研究不仅适用于CMPI装置,而且可以为其他常压或低压异氰酸酯生产装置光气回收系统的优化设计提供依据。

1 流程简介

1.1 CMPI生产流程介绍

利用CMPA与光气反应生成CMPI的过程示意图如图1所示。R1为反应装置,其作用是CMPA与过量光气在此反应生成目标产品CMPI和副产品氯化氢;出反应系统的物料为两股,液相为包含产品 CMPI、溶剂和少量光气的反应液,进入粗产品提纯工序;气相为过量的光气、副产物氯化氢和少量的溶剂,经过两级冷凝后,冷凝下来的液体返回反应系统循环使用,不凝气送尾气系统处理。

尾气中由于氯化氢的存在,会夹带大量的光气。光气是一种极度危险的化工原料,国家制定了严格的规范以保证其安全性[6-7]。因此尾气中的光气在增加了产品成本的同时,还会对系统的安全性和环保造成影响。因此,本设计在排气进入尾气处理之前增加光气回收塔T1。T1塔通过−20 ℃冷冻甲苯对排气中的光气进行回收后循环使用,而不含光气的氯化氢再送尾气处理。进入T1塔的尾气为S1流股,其温度为−15 ℃,主要含有光气、氯化氢、少量的一氧化碳和甲苯。没有吸收的尾气 S4送入尾气处理装置,物流 S3送回反应系统循环利用。本文针对T1塔进行模拟分析,找出其最有设计方案。图1中T1塔用虚线框出。

图1 常压工艺流程图

1.2 常压与高压流程的区别

杨霞、程华农等[3-4]曾对TDI装置的光气回收塔进行了模拟分析和优化设计,但是他们的研究针对的是高压TDI装置,其尾气组成与本文常压CMPI装置具有较大的差别,其研究不能适用于本系统。

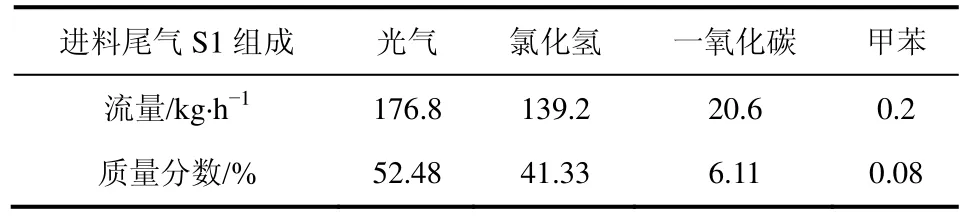

在杨霞、程华农等的高压流程中,在尾气进入光气回收塔前有一个氯化氢和光气的分离装置,经过该装置分离后,进入吸收塔的尾气中氯化氢的含量大大减少[3-4]。而本文所研究的CMPI反应系统,由于其在常压下操作,没有单独的光气与氯化氢分离装置。这是因为常压下氯化氢的沸点太低,无法精馏分离。因此常压下进入吸收塔尾气中氯化氢的含量很高。本文以年产2000 t CMPI装置为例,其尾气流量及组成如表1所示。可见,在尾气中氯化氢含量高达41.33%,远高于高压流程。

2 流程模拟优化

运用通用流程模拟软件ASPEN PLUS建立T1塔的严格吸收模型[8],热力学方法采用 PR。PENG-ROB物性方程适用于所有温度及压力下的非极性或极性较弱的混合物体系,而光气-甲苯正是极性较弱的混合物体系,所以选用RP方法。规定的吸收效果为塔顶出料中光气的质量分数小于10−5,塔底出料氯化氢的质量分数小于 9×10−4。

表1 进料气S1组成

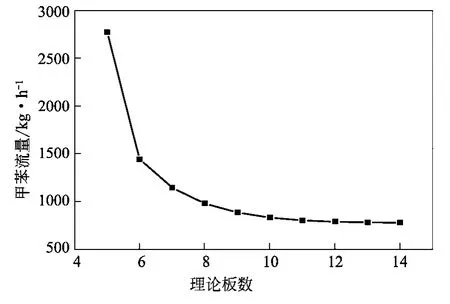

2.1 理论塔板数的影响

对于严格吸收塔模型,在给定了吸收要求后,可调节参数只有理论塔板数和吸收剂用量。图2给出了在达到规定的吸收效果时,理论板数对所需甲苯量的影响。从图2中可以看出,增加理论塔板数能够增加塔的吸收效率,降低甲苯用量,但当塔板数增加到12块后,再增加塔板数对甲苯用量的影响很小。因此,选用最佳理论塔板数为12。

2.2 甲苯用量对吸收效果的影响

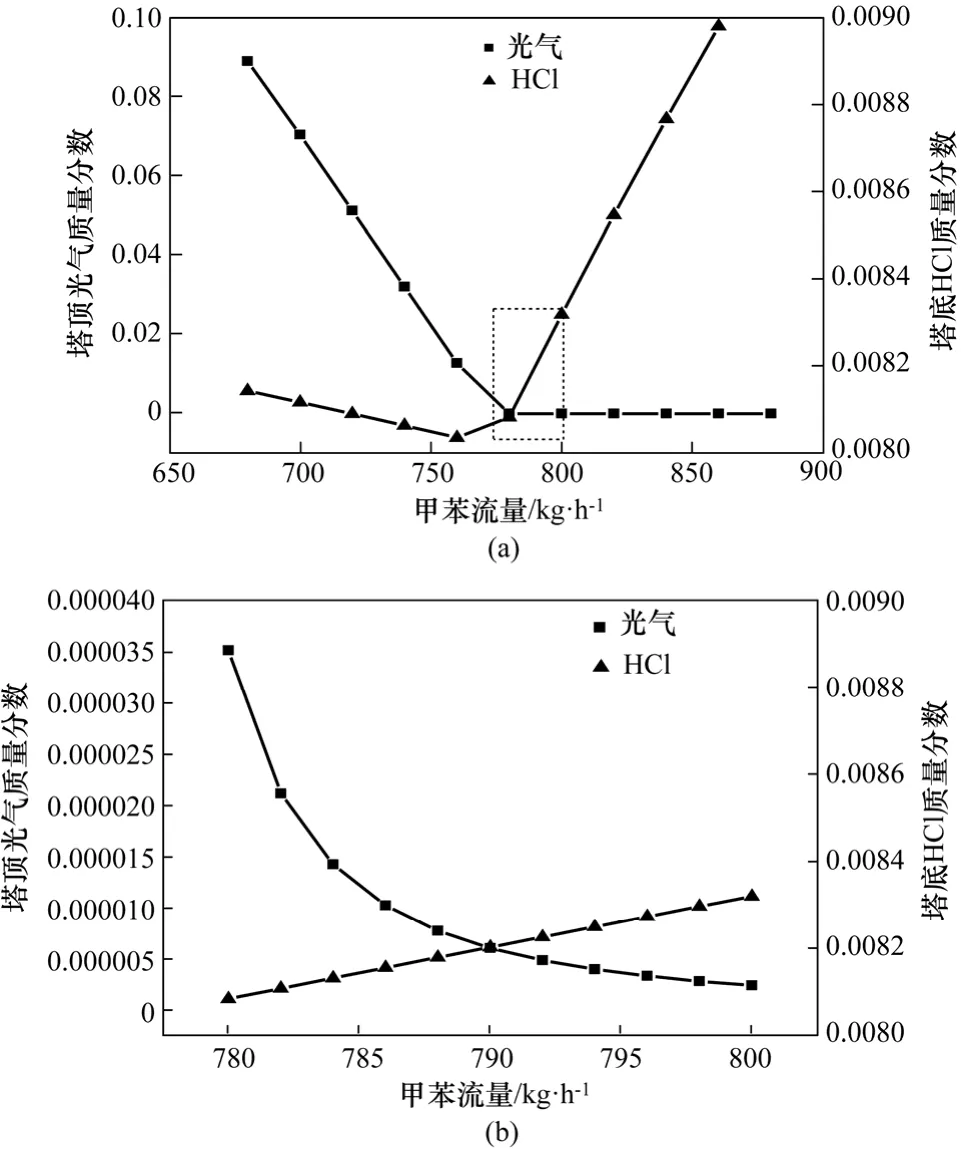

采用12块理论板,分析了不同工艺冷冻甲苯用量对塔顶、塔底物流的吸收效率进行了分析。模拟结果如图3所示。

图2 理论板数对甲苯用量的影响

图3 塔T1塔顶光气和塔底氯化氢的采出量

由图3(a)可以看出,随着吸收剂甲苯用量的增加,塔顶出料中光气含量逐渐减少,但当用量超过780 kg/h后,再增加甲苯用量作用已经不明显。这说明780 kg/h的甲苯量已经能够把尾气中的光气基本全部吸收下来。

随着吸收剂甲苯用量的增加,塔底出料中氯化氢含量却先减少后逐渐增加。这说明甲苯对系统中光气和氯化氢的吸收是一个竞争过程。开始时甲苯量较少,所以对光气的吸收占据优势,加入的甲苯主要用来吸收光气,随着甲苯量增加塔底氯化氢含量逐渐降低。但是当甲苯量增加的一定量以后,所用甲苯已经超过单纯吸收光气所需要的量,此时再增加甲苯量,则增加的甲苯主要用来吸收氯化氢,会造成当甲苯量增加的一定程度以后,随着甲苯量的增加,塔底氯化氢的含量也随之增加。

对于本吸收塔的吸收要求而言,要求尽量全部吸收尾气中所带的光气,而尽量降低塔底中氯化氢的含量,因为氯化氢返回反应系统会与原料CMPA形成不利于反应的盐酸盐。综合考虑上述因素,吸收甲苯用量为780 kg/h,理论板为12块[图3(b)]。

3 高压吸收工艺的比较

3.1 吸收剂甲苯用量的分析

杨霞、程华农曾对高压TDI装置的光气回收塔进行了优化设计[3-4],与本文所研究系统相比,可以看出:对于吸收相同量的光气,本系统所用甲苯量要远高于高压条件下的甲苯用量,这是由于本系统进料气中氯化氢的含量,远高于高压条件下的含量。

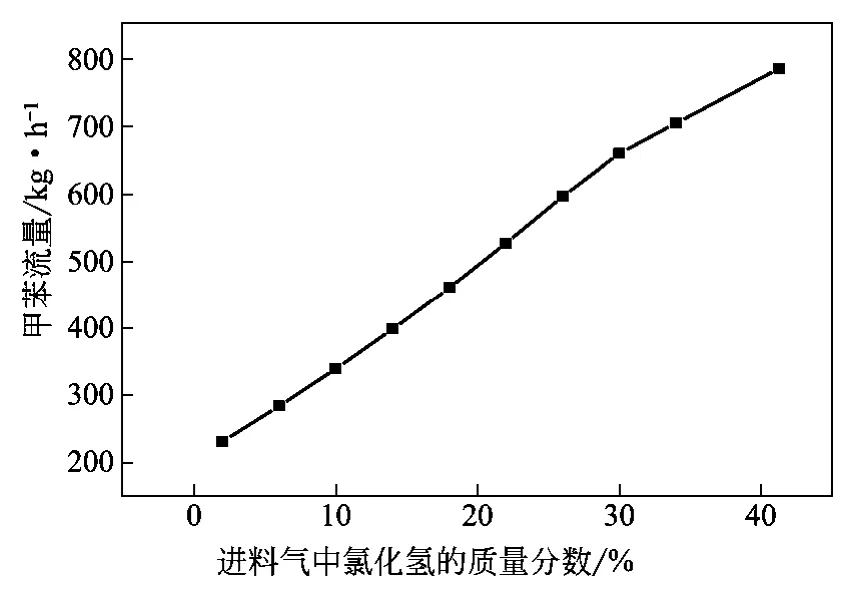

为了直观的比较尾气中不同氯化氢含量对吸收剂甲苯用量的影响,在固定分离要求(塔顶出料光气的质量分数小于10−5,塔底出料氯化氢的质量分数为小于 9×10−4)、相同光气进气量下,对不同氯化氢含量的尾气需要的甲苯量进行了计算,结果如图4所示。由图4可以看出,氯化氢含量越高,所需的甲苯量越大。

3.2 中间冷却器分析

程华农等[4]在优化高压条件下光气回收工艺时,在吸收塔中段增加了冷却器,明显降低了各个塔板的温度,减少了甲苯使用量,取得了很好的效果。那么,对于本文系统是否能够借助于中间冷却器来降低吸收剂甲苯用量呢?为解释此问题,给出本系统与程华农等模拟结果的不同塔板温度的对比图,如图5所示。

图4 氯化氢含量对甲苯量的影响

由图5可以看出,对于高压反应系统的尾气,如果不采用中间冷却器,则个塔板温度比较平均,都处于较高温度状态。而塔顶温度较高,会造成光气回收不彻底。再采用了中间冷却器以后,塔顶温度大幅降低,整个塔的上部温度都处于比较低的状态,说明对光气吸收效果较好,而且塔有较大操作弹性。对比本文所研究的常压尾气系统,可以看出其塔板温度分布近似于高压情况下增加中间冷却器的情况,所以本系统不需要中间冷却器。

从另一方面分析,甲苯对光气的吸收过程是一个放热过程,整个塔的温度分布表面了对光气吸收的情况。对于高压系统,由于理论上使用的甲苯量较少(图4),所以在吸收同样光气量的前提下,忽略吸收氯化氢所放出的热量,则整个系统放热量一定,其温度必然要高于常压尾气的情况。也就是说,由于常压系统需要更多的吸收剂甲苯,有更多的冷量由吸收剂甲苯带入系统,避免了在塔中增加冷却器,简化了系统。

3.3 综合分析与评价

图5 各塔板温度

由于异氰酸酯反应的复杂性,目前工业生产状况是高压反应系统和常压反应系统都存在,很难单纯的说常压反应系统或者是高压反应系统哪个最优,这需要综合考虑经济性、安全性、环境友好性和系统成熟性等多方面的因素。因此,不同的企业根据自身不同的特点会选择不同的反应系统。对于常压反应系统,正如前面所言,吸收剂的用量是由吸收塔的操作决定的,在此用量下吸收剂本身所带的冷量已经足够抵消吸收过程放出的热量,所以没有必要再使用中间冷却器。而对于高压反应系统,中间冷却器的有无需要综合考虑反应工艺要求、运行费用等经济性问题。考虑本文主要是针对常压反应系统的尾气吸收装置进行的研究,所以并没有把两种反应系统的比较作为重点。

需要指出的是,由于异氰酸酯生产装置的共性,所以本文的结论不仅仅适用于文献的TDI装置和本文研究的CMPI装置,所有在类似操作条件下的异氰酸酯生产装置都可以根据本文的研究结论进行推广。

4 结 论

通过对2000 t/a的常压下CMPI装置的光气回收系统进行了模拟分析和优化设计,并与文献中高压TDI装置光气回收系统的结果进行分析比较,获得如下结论。

(1)确定了在满足塔顶光气含量小于10−5,塔底氯化氢组成小于9×10−4要求下,吸收塔最佳理论板数为12块,吸收剂甲苯用量为780 kg/h。

(2)常压装置由于不含有单独的氯化氢与光气分析装置,尾气中氯化氢含量较高,造成在相同的广汽吸收量下,所需要的吸收剂甲苯量增加。

(3)常压装置的光气吸收塔由于吸收剂甲苯用量较大,其自身所带进系统的冷量足以满足塔板温度要求,不需要设置中间冷却器。

[1]梅建庭,硒催化3-氯-4-甲基硝基苯羰基化合成绿麦隆[J].农药,2009,48(7):476-478.

[2]孙宏.20kt/aTDI装置工艺技术改进[J].化工设计,2002,12(1):45-48.

[3]杨霞,毕荣山,李玉刚,等.TDI装置光气回收系统的节能改造[J].化工进展,2004,23(10):1125-1127.

[4]程华农,岳金彩,郑世清.甲苯二异氰酸酯光气回收系统工艺改进与优化[J].化学工程,2006,34(5):68-71.

[5]程华农,邱进瑞,岳金彩,等.甲苯二异氰酸酯光气回收系统的扩产改造[J].现代化工,2008,28(7):60-63.

[6]化工部.光气及光气化产品生产安全暂行规定[S].1986-09-06.

[7]劳动部,化工部.LD31-1992,光气及光气化产品生产安全规程[S].1992.

[8]谢扬,沈庆扬.ASPEN PLUS化工模拟系统在精馏过程中的应用[J].化工生产与技术,1999,6(3):17-22.