油水两相流管道内液滴形成过程研究

2014-10-11吕宇玲何利民丁慎圆

吕宇玲,何利民,丁慎圆

(中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580)

在石油工业中,经常采用油水两相流管道输送形式。油水两相在管泵系统中流动时,一相会被剪切破碎和碰撞聚结。研究表明,油水两相流动特性、油品物性和管泵系统不同,液滴的破碎、碰撞和聚结概率也不同,在不同工况下会形成不同的、稳定的液滴粒径及其分布。液滴粒径及其分布会影响到油水两相分散流的宏观流动特性。Tsouris和Tavlarides[1]试图通过分析液滴的破裂与聚合过程来预测粒径的分布,但受制于实验条件,没有得到预期的结果。Wahaibi等[2]采用高速摄像技术研究了油水两相流中液滴的形成机理他们认为 K-H不稳定性是液滴形成的主要原因。Pacek和Nienow[3]指出:液滴聚合的效率和液滴间的碰撞频率与聚合效率有关,而在不同的边界条件下,聚合效率又取决于分散相-连续相界面膜的排液时间。受实验条件和研究手段的限制,目前对液滴形成过程的研究比较薄弱,仍处在探索阶段。因此深入研究液滴的形成过程对更合理地描述分散流的特性和建立更符合实际的分散流模型具有重要意义。

1 实验系统与数据采集

实验系统如图1所示,实验管路为内径 25.4 mm、长30.8 m的不锈钢管,其中包括一段内径25.4 mm、长1 m的透明有机玻璃管。实验过程中将油水按一定比例在混合罐中混合,然后泵注入环道循环流动。为减少泵的剪切作用,本实验选用双螺杆泵。当流动稳定后开始采集液滴粒径数据,本研究液滴数据的采集选用高速摄像机结合等动量取样装置获得。自制等动量取样装置如图2所示,该装置采用了卡套球阀以减小剪切,通过上下移动可以取得管截面不同位置处的流体样品,透过装置上的光学玻璃样槽可直接拍摄流动过程中液滴的照片,通过图像处理软件获取粒径信息。为消除温度对取样的影响,实验中使用了冷光源。实验介质为两种白油(1#、2#油品)和自来水,实验温度范围 20~50 ℃、混合流量范围0.8~3.0 m3/h,含油率范围10%~90%。

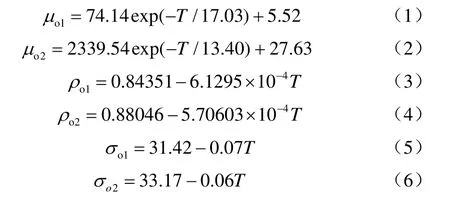

1#、2#油品的黏度、密度、温度及表面张力的相互关系式分别为式(1)~式(6)。

图1 可控温油水两相流机理实验系统流程图

图2 等动量取样装置实物照片

式中,μo1、μo2分别为1#、2#油品的动力黏度,mPa·s;ρo1、ρo2分别为 1#、2#油品的密度,g/cm3;σo1、σo2分别为 1#、2#油品的表面张力,mN·m;T为流体温度,℃。

2 液滴形成研究

2.1 液滴形成过程

实验中油水两相按一定比例注入罐中,启动泵,油水经过泵进入管道循环。实验刚开始时,由于管道内油水混合不均匀,压降梯度等参数波动较大;随着油水在环道中循环,油水两相在泵和管道剪切和湍流剪切力的作用下液滴破碎和聚并,当液滴的破碎和液滴的聚并达到一个动态平衡时,油水分散体系的液滴粒径及其分布达到稳定。具有稳定液滴粒径及其分布的油水两相流系统,其压降梯度等流动参数也达到稳定的值。

油水混相进入环道形成液滴的机理与油水分相进入环道形成液滴的机理不同。油水分相进入管道时液滴的形成机理主要是基于管壁剪切、两相流体间的相对运动和界面不稳定性提出的。油水流动过程中受到管壁的剪切以及在油水两相相界面处由于两相流速不同发生相间滑移剪切和涡漩扰动,会导致界面的不稳定性,不稳定性引起油水界面波的波动扰动,当扰动力的作用大于界面张力和重力等稳定力的作用时,波动增大,波峰增高并扰动剪切,分散相瞬间破碎,最终会形成液滴[4-5]。而油水在罐中混合并通过泵混相进入管道过程中,液滴的形成主要靠泵和管道共同对油水分散体系剪切扰动作用,包括泵的旋转运动和两相在管道中的相对运动,都使油水两相在管路中的剪切作用增强。油水两相在泵和管壁的剪切扰动下,两相互相掺混,油水两相体系中的一相分散到另一相中。随着油水在环道中循环,分散相液滴不断破碎和碰撞聚并,最终达到平衡,形成稳定的液滴粒径及其分布。

油水在泵和管道系统中流动主要受到湍流惯性力、剪切力、界面张力、黏性力、重力和浮力等多种力的作用,油水密度差较小,忽略重力和浮力的作用,在各种力的作用下,液滴被剪切而破碎形成小的液滴,同时又相互碰撞而聚并成大的液滴[1]。

2.2 液滴的剪切破碎

Kolmogorov[6]和 Hinze[7]分别研究了湍流中液滴的破碎,在湍流油水两相分散体系中,连续相对液滴施加的外力使液滴变形或破碎,液滴的表面张力和黏性使液滴保持圆形,这一过程用两个量纲为1的量表示,如式(7)、式(8)。

式中,τ为连续相对液滴施加的作用力;d为液滴直径;σ为表面张力。

式中,ηd和ρd分别为分散相的黏度和密度。韦伯数(Weber)表示使液滴有变形倾向的外力与使液滴有稳定倾向的内力之比。在韦伯数达到某一临界值时,液滴将会破碎。

泵的作用对液滴粒径的大小有重要影响,很多文献提到,局部能量耗散速率要高于整个混合容器内的平均能量耗散速率,有报道称局部能量耗散速率与平均能量耗散速率的比值高达几百倍。叶轮附近局部能量耗散速率最大,更多液滴受外部黏滞力影响破碎,液滴破碎起主导作用,因此泵的剪切和扰动作用使得分散液滴粒径更小。实验表明,混相进入管道液滴粒径比分相进入管道的液滴粒径要小几十到几百倍。

图3是2#油品在40 ℃、含油率20%、混合流量0.8 m3/h工况下液滴被剪切成一大一小两个液滴的过程。液滴破碎过程表现为,液滴在流动过程中受到剪切力开始变形,然后变形增大,逐渐形成两个液滴(粒径分别为215.9 μm、76.8 μm),最终两液滴分开[图3(a)~(d)]。液滴开始被剪切变形到被完全剪切分开的时间约为10 ms。液滴的破碎可能会形成相同大小的液滴,也可能会形成不同大小的液滴。实验数据统计结果显示,液滴的破碎时间约为 8~20 ms。Hesketh、Etchells和 Russell等[8-9]认为,液滴的破碎是湍流中的不规则振动造成的,他们提出液滴的破碎频率fn可以由球体的振动模型求出,如式(9)。

图3 一个液滴被剪切成两个液滴的过程(2#油品,温度为40 ℃,含油率20%,混合流量0.8 m3/h)

式中,d是液滴直径;σ为表面张力;ρd为分散相密度;ρc为连续相密度。

在传统农区和处于起步阶段的地方,支持引导农民建设简易温室、普通塑料大棚等,重点推广洮北区平台镇红塔村土建温室的专业化生产建设模式。鼓励城市周边或投资能力较强的新型经营主体重点推广高效节能日光温室模式。

Hesketh等[9]发现液滴经过半个震荡周期就会破碎,因此,破碎时间tb等于振荡周期的一半,即液滴破碎时间为式(10)。

根据实验得出的液滴破碎时间,得到液滴的破碎频率是25~62.5 Hz,式(9)中n=1.15时实验数据与计算值吻合较好。

2.3 液滴的碰撞聚结

液滴的聚并,首先必须有液滴之间碰撞,并且在碰撞后有足够的接触时间使液滴之间连续相形成的薄膜排液、达到临界厚度而破裂,形成一个大液滴。Shinnar[10]认为,液滴的聚并与液滴的破碎一样,都发生在湍流惯性区。当液滴相互碰撞时,如果动能大于结合能,两液滴间的聚并就不能发生。Thomas[11]认为,为了保证液滴间的融合,存在液滴最小接触时间。

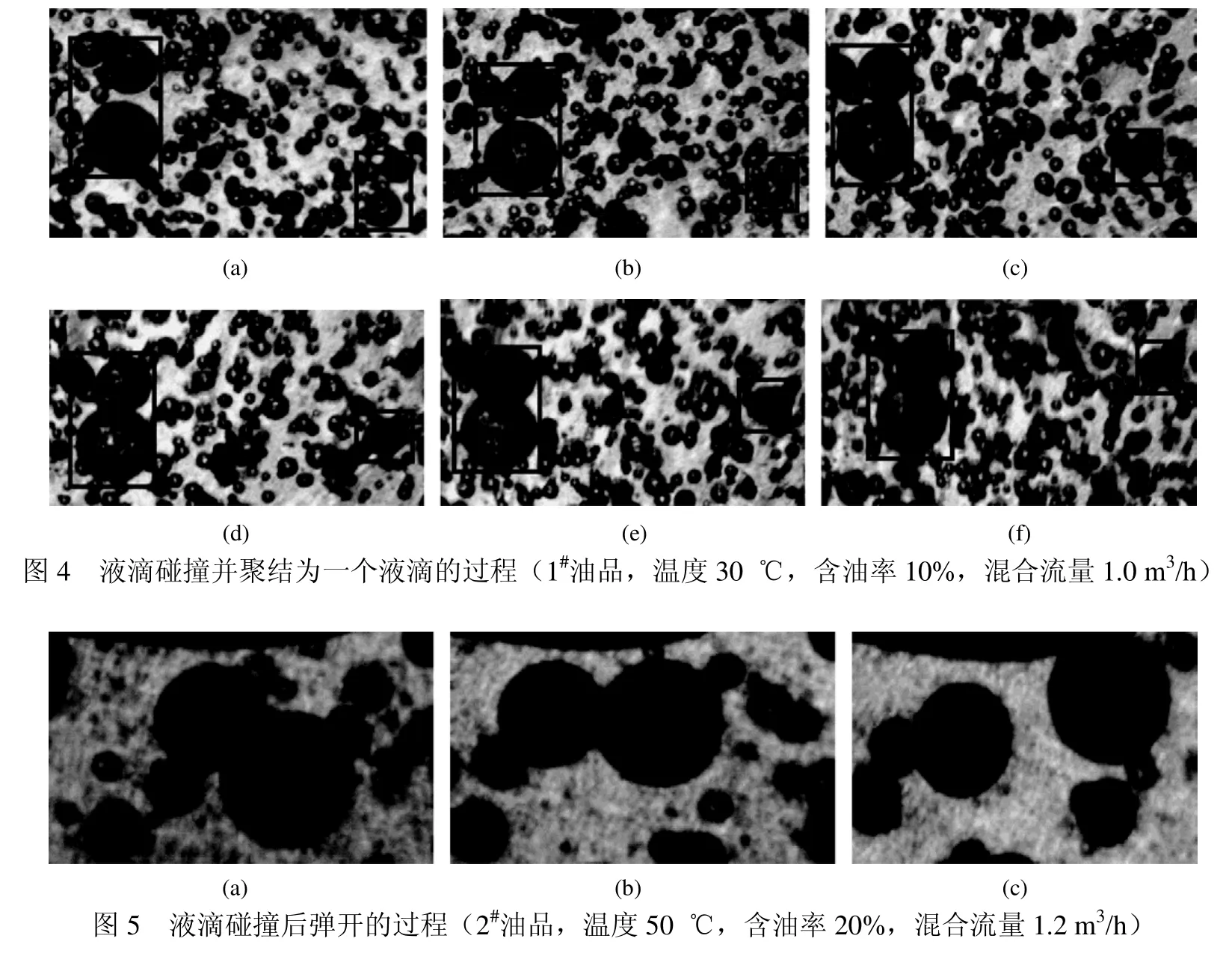

图4是1#油品在温度30 ℃、含油率10%、混合流量1.0 m3/h工况下液滴碰撞并聚结为一个液滴的过程。图中显示了两对液滴的聚结过程,图左侧有两个较大液滴(粒径分别为364.6 μm、230.2 μm)碰撞聚结,右下角有两个较小液滴(粒径分别为178.8 μm、142.6 μm)的聚结,其碰撞聚结过程从图4(a)~(f),其过程是两液滴逐渐接近、液滴碰撞、液膜破裂、两液滴间排液,最终两个液滴合二为一。通常液滴在向前运动过程中有振动和旋转,大液滴运动速度大于小液滴运动速度,前面的小液滴很容易被后面的大液滴碰撞并聚并,液滴聚并时间约为6 ms。而两液滴平行碰撞较难聚结,碰撞后可能会弹开,如图5所示。图5是2#油品在温度50 ℃、含油率20%、混合流量1.2 m3/h工况下液滴碰撞后弹开的过程,图中两个液滴(粒径分别为383.8 μm、297.4 μm)平行碰撞时,一大一小两液滴的运动速度不同,两液滴碰撞后没有聚结而是弹开,碰撞后又弹开的时间约是6 ms。因此,液滴的碰撞不一定会引起聚结,即碰撞频率与聚结频率不相等。当然,两液滴是否能聚结还与液滴界面膜、湍流强度等因素有关。

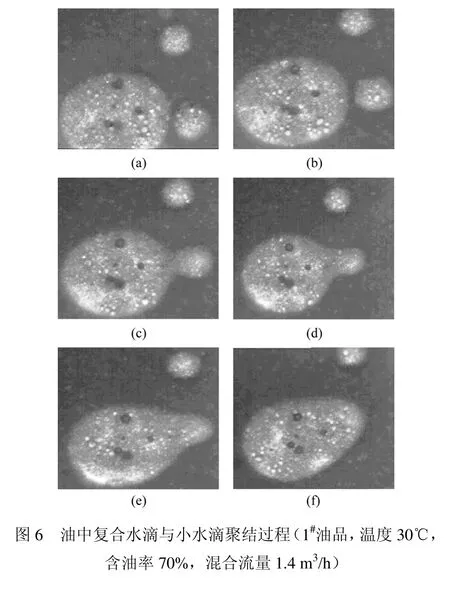

图6是2#油品在温度30 ℃、含油率70%、混合流量1.4 m3/h工况下油中复合水滴与小水滴(粒径分别为857.5 μm、315.4 μm)聚结过程,聚结过程依次从图6(a)~(f),两液滴靠近、碰撞、界面液膜破裂、两液滴连通导液,合二为一。该油品含油率 70%是在反相点附近,开始是 W/O型乳状液,随着相分率的变化,连续相油以油滴的形式进入水滴,使水滴变为包含有小油滴的复合液滴,即变为O/W/O型乳状液,包含有大量油滴的水滴逐渐增大并且很容易聚结,导致复合水滴越来越大,直至发生反相,变为O/W型乳状液,复合液滴的聚结时间大约是2 ms。

3 管道中形成稳定液滴的平衡时间

油水两相分散体系达到稳定(即液滴及其分布达到稳定)所需时间如图7所示。图中是含油率为85%时,油水混合物在不同泵速下管路压降梯度随时间的变化规律。

从图7中可以看出,起始阶段由于管道中油水不均匀,压降梯度波动很大,经历一定时间后,压降梯度达到稳定。有研究指出,油水分相进入管道时液滴粒径在管道内达到最终平衡的时间从 1.1 s到4.9 s不等。1970年,Collins和Knudsen[12]试验研究指出,液滴进入管道后最长需要2 s的时间达到稳定。Kostoglou和Karabelas[13]则于1998年指出,液滴达到平衡所需要的时间和距离都非常长,以至于没有任何实际意义。本研究为油水混相进入管道,由于液滴的形成机理不同,液滴粒径在管道内达到最终平衡的时间也不同。油水混相进入管道,液滴粒径在管道内达到的最终平衡时间与泵的转速有关,泵的转速越大,泵对液滴的剪切越大,随着泵转速的增大,液滴达到稳定的时间越短。本研究分别对3种转速情况下液滴达到稳定所需的平衡时间进行了研究,实验结果表明,转速分别为280 r/min、320 r/min和600r/min时,液滴达到稳定所需的时间分别为115 s、108 s和66 s。综上所述,油水混相进入管道,液滴稳定的平衡时间远大于油水分相进入管道液滴稳定的平衡时间,并且该平衡时间与泵的转速有关,泵的转速越大,液滴达到稳定的平衡时间越短。

4 结 论

(1)研究得到液滴被剪切破碎的过程和特性。液滴的破碎可能会形成相同或不同大小的液滴。实验数据统计结果显示,液滴的破碎时间为 8~20 ms,液滴的破碎频率为25~62.5 Hz。

(2)研究得到液滴碰撞聚结的过程和特性。碰撞聚结过程是两液滴逐渐接近、碰撞、液膜破裂、两液滴间排液、液滴聚结。液滴碰撞可能会聚结也可能会弹开不聚结,液滴碰撞并聚并的时间大约是6 ms,两液滴碰撞后没有聚结又弹开的时间大约是6 ms,复合液滴的聚结时间大约是2 ms。

(3)研究了泵在3种转速情况下,液滴达到稳定所需的平衡时间。实验结果表明,转速分别为280 r/min、320 r/min和600 r/min时,液滴达到稳定所需的时间分别为115 s、108 s和66 s。油水混相进入管道,液滴稳定的平衡时间远大于油水分相进入管道液滴稳定的平衡时间,并且该平衡时间与泵的转速有关,泵的转速越大,液滴达到稳定的平衡时间越短。

符 号 说 明

d——液滴粒径,m

fn——液滴破碎频率,s−1

NVi——黏性,量纲为1

T——温度,℃

tb——破碎时间,s

We——韦伯数,量纲为1

ηd——分散相黏度,Pa·s

ρc——连续相密度,kg/m3

ρd——分散相密度,kg/m3

σ——表面张力,N/m

τ——连续相对液滴施加的作用力,J/m3

[1]Tsouris C,Tavlarides L.Breakage and coalescence models for drops in turbulent dispersion[J].AIChE J.,1994,40(5):395- 406.

[2]Al-Wahaibi T,Angeli P.Droplet size and velocity in dual continuous horizontal oil-water flows[J].Chemical Engineering Research and Design,2008,86:83-93

[3]Pacek A W,Nienow A W.A problem for the descript ion of turbulence dispersed Liquid-Liquid systems[J].Int.J.Multiphase Flow,1995,2(21):323- 328.

[4]Hua Shi.A study of oil- water flow in large diameter horizontal pipelines[D].Athens:Ohio University,2001.

[5]Trallero J L.Oil-water flow patterns in horizontal pipes[D].Tulsa:University of Tulsa,1995.

[6]Kolmogorov A N.On the breaking of drops in turbulent flow[J].Doklady Akad.Nauk.,USSR,1949,66:825.

[7]Hinze J O.Fundamentals of the hydrodynamic mechanism of splitting in dispersion processes[J].AIChE J.,1955,1(3):289-295.

[8]Hesketh R P,Etchells A W,Russell T W F.Bubble breakage in pipeline flow[J].Chemical Engineering Science,1991,46(1):1-9.

[9]Hesketh R P,Etchells A W,Russell T W F.Experimental observations of bubble breakage in turbulent flow[J].Industrial and Engineering Chemistry Research,1991,30(5):835-841.

[10]Shinnar R.On the behaviour of liquid dispersions in mixing vessels[J].Journal of Fluid Mechanics,1961,10:259-275.

[11]Thomas R M.Bubble coalescence in turbulent flows[J].International Journal of Multiphase Flow,1981,7(6):709-717.

[12]Collins S B,Knudsen J G.Drop-size distributions produced by turbulent pipe flow of immiscible liquids[J].AIChE J.,1970,16(6):1072-1080.

[13]Kostoglou M,Karabelas A J.On the attainment of steady state in turbulent pipe flow of dilute dispersions[J].Chemical Engineering Science,1998,53(3):505-513.