本质安全化设计在硝酸氧化醇工艺中的应用

2014-10-11余文翟华敏潘旭海陈发明蒋军成

余文翟,华敏,潘旭海,陈发明,蒋军成

(南京工业大学安全工程研究所,江苏 南京 210009;江苏省危险化学品安全与控制重点实验室,江苏 南京210009)

通常从两个方面考虑工艺危险控制措施,即措施层次和措施模式。前者包括消除、预防和减弱 3个层次;后者包括技术、组织以及程序3个模式[1]。1978年,Trevor Kletz提出“更加本质安全化工艺技术”构想,认为消除事故的最佳方法是在设计阶段运用科学的方法从源头消除或降低危险[2-3]。

本质安全化就是要使系统即使发生偏差也能保持在一个非危险的状态。在放热化学反应中,由于操作温度不合理、杂质、搅拌失效、加料错误等常常使一个体系偏离正常的反应条件,导致系统飞温[4]。对于单一物质,可以通过分析基团或者官能团来判断其物质危险性,如过氧基团的不稳定性。对于简单化学反应则可通过经验公式判断其本质安全化程度,如通过反应矩阵来判断添加剂对反应过程带来的危险性;又如 Leggett曾经提出将反应失控时所达到的最大温度与二次分解温度进行对比,如果两者的温差大于50℃,则认为此过程是相对安全的,随着两者温差的减小,过程就变得更加危险[5]。然而对于复杂反应则不能仅凭上述方法确定工艺的安全性,而是需要对反应的条件进行更加深入和详细的分析,作出本质更安全化选择。

1991年,Kletz[2]提出了通过改变反应器的模式来提高反应的有效性,使过程更经济安全,从而达到强化工艺的目的。2011年,Dennis等[6]通过将设备和管线进行重新设计,减小了人员的操作失误,从而降低了反应失控的可能性,提高了工艺的本质安全化程度。同年,Ewards等[7]又提出不改变工艺过程条件,通过添加第三种化合物来提高工艺的本质安全化程度。

Papadaki等[8-9]也曾提出通过研究不同操作条件下反应的热危险性,判定工艺条件下的较安全状态并对其进行工艺优化,从而提高工艺的本质安全化水平,但目前在本质安全领域尚无具体研究成果展出。因此,本文以硝酸氧化仲辛醇为例,结合热分析实验技术和本质安全化设计思想(QAISD)[10]对反应进行了危险性分析,提出了3个优化工艺的本质安全化设计并验证了设计的合理性。

1 硝酸氧化仲辛醇反应危险性辨识

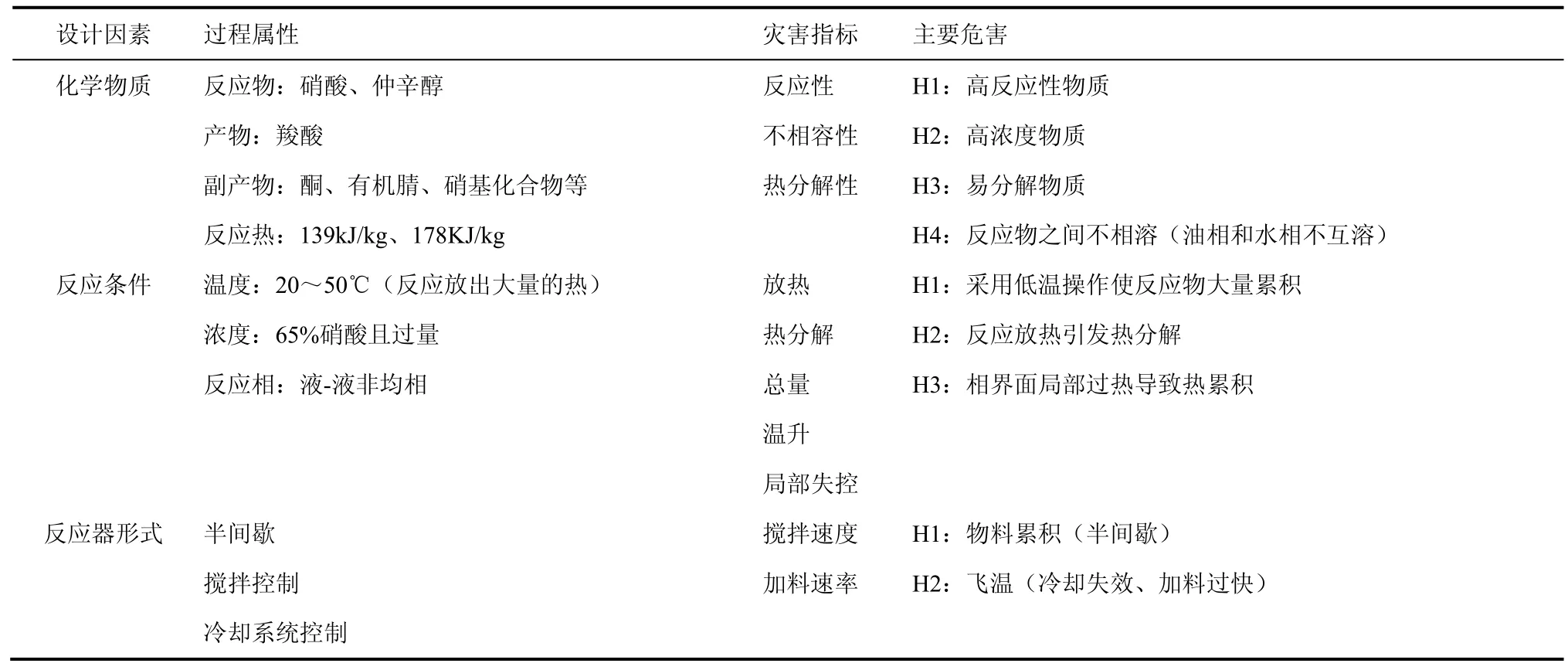

硝酸氧化仲辛醇为液-液两相反应体系,其中仲辛醇为有机相,硝酸为水相。该反应具有副反应多、反应放热量大、气体产生量大等危险特性[11]。根据QAISD中提出的危险辨识方法对硝酸氧化仲辛醇反应过程进行危险性辨识,主要危险如表1所示。其中,过程单元为硝酸氧化仲辛醇制羧酸,过程单元原料包括仲辛醇、硝酸和亚硝酸钠。

正常情况下,如果出现故障,体系处于绝热状态,物料温度上升到混合物的沸点温度,反应产生的热量通过蒸发冷却移走,温度保持恒定直到物料消耗完或者混合物完全蒸发完,内部压力上升比较缓慢,容器的安全装置能够即时泄放而降低内压,避免容器爆裂。但是,如果在加料期间出现故障,硝酸大量累积,硝酸分解产生大量的二氧化氮等气体,超过了排放负荷而导致喷料,喷出的物料是有毒有害物质,会对人体或环境带来危害。此外,由于硝酸分解产生氧气,导致体系处于富氧状态,会发生深度氧化反应,如果反应失控将会有火灾爆炸的危险。反应后期,硝酸浓度降低,体系中硝酸分解反应要强于硝酸的氧化反应,硝酸分解放热引发了中间产物仲辛酮和最终产物羧酸混合物分解(分解温度143~163 ℃),如果此时温度达到混合物的沸点温度(90 ℃),体系分解产生不凝气体,将使得反应器超压[11]。此外,液-液非均相反应由于相互溶解性差,反应在界面进行容易引发局部过热导致体系失控。浓硝酸与仲辛醇很容易在相界面层发生氧化反应放出热量,此热量若不能及时排除将引起硝酸的分解反应。溶剂中除了反应开始加入的亚硝酸盐溶液,在反应过程中还会产生大量的亚硝酸离子,如果体系温度升高可能引发自催化反应。

表1 硝酸氧化仲辛醇反应危险性辨识

2 本质安全化设计

前面分析表明,硝酸氧化醇的反应热危险性主要体现在3个方面:硝酸与醇氧化反应放热、硝酸过量分解放热以及两相混合不均局部放热引发体系失控。针对硝酸氧化仲辛醇反应中的主要危险,在本质安全原理指导下,分析并验证提高反应温度,改变反应的混合性以及改变反应器的加料模式对实现本质安全化工艺的合理性。

2.1 本质安全化设计方案Ⅰ:适当提高操作温度

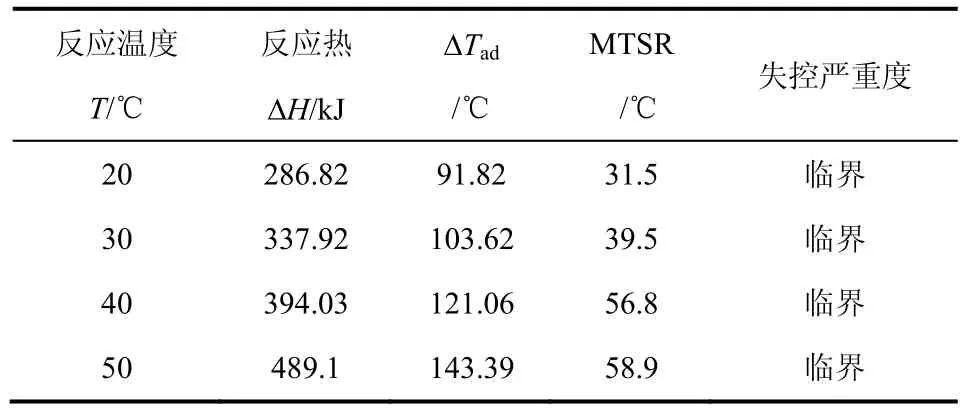

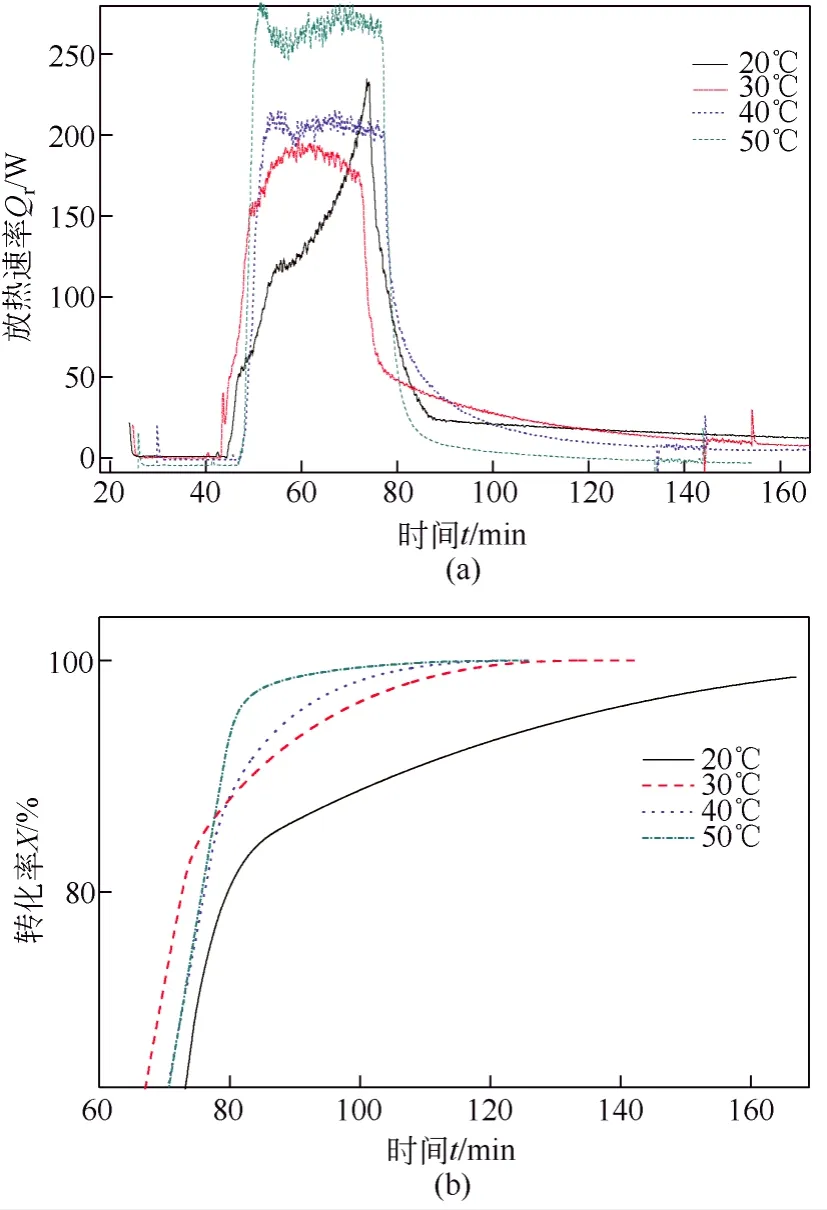

分析不同操作条件下反应的热危险性,通过观察反应放热速率及转化率来判定工艺条件下的较安全状态,从而改善工艺过程的安全性,实现工艺安全放大的研究早已有所提及[8,11]。此处采用RC1反应量热仪,向仲辛醇(含量≥98%)和催化剂混合物中匀速滴加HNO3溶液(质量分数为65%),搅拌速率为100 r/min,加料时间为30 min。分析不同反应温度条件下硝酸氧化仲辛醇的放热情况,结果如表2所示[12]。

过高的反应温度不利于工艺安全性操作,但是适当地提高反应温度不但不会影响反应的安全进行,反而能达到优化工艺的效果[8-9]。表2显示的最大MTSR(58.9 ℃)都是远远低于反应混合物的沸点温度(90 ℃)和残留硝酸及产物的分解温度(105~143 ℃,由DTA测得),体系并不会失控进而发展为热爆炸。根据热失控严重度评估标准,几种反应温度下的失控严重度均属于“临界”水平,即使发生失控,造成的危害也是短期性的轻微破坏。图1中各放热速率曲线趋势基本一致,提高反应温度后,反应放热速率加快,说明反应速率提高。而从转化率曲线可以看出,升高反应温度能缩短整个反应时间,提高反应物的转化率,加速硝酸的氧化反应消耗,减少硝酸的累积,降低硝酸分解的可能性。同时,缩短反应时间能使人员操作失误的可能性减小、设备磨损降低、可控性及可靠性提高,体系发生事故的可能性降低。此外,有研究表明[6]可以通过提高反应温度来增进有机相和水相的互溶性,提高反应速率和产率。因此,在保证产率的情况下,将体系放热维持在可接受水平(绝热温升50~200 K,反应温度控制在约83 ℃),升高操作温度,硝酸和仲辛醇会快速互溶,目标反应会更快进行,副反应更少,物料累积更小,反应过程也就更有效、安全。

2.2 本质安全化设计方案Ⅱ:提高非均相混合能力,即加入相转移催化剂

两相分离容易导致局部过热,引发硝酸的分解反应,这对反应过程的有效性和安全性都有极大的影响。文献[13]介绍了在过氧化氢氧化烷基吡啶生成烷基吡啶氮氧化物的反应中加入乙酸添加剂,提高了烷基吡啶在水中的溶解度,从而提高反应产率,降低过氧化氢的分解,使过程更加安全有效。蒋永生等[14]在硝酸氧化环己醇生成己二酸反应体系中加入相转移催化剂,将产率提高46%,此反应与硝酸氧化仲辛醇的反应很相似。因此,考虑向硝酸氧化仲辛醇反应体系中加入相转移催化剂苄基三乙基氯化铵(TEBA),可使反应在非均相体系中更快进行。硝酸由于快速与季铵正离子Q+结合进入有机相中,因而不会大量累积,硝酸分解反应的可能性也就降低了。另一方面,由于体系中含有大量的亚硝酸离子,在酸性条件下能引发自催化反应,因此加入相转移催化剂,能提高反应选择性、增加反应合成效率、缩短反应时间、减小深度氧化可能性。此外,在相同转化率下,加入相转移催化剂所需的反应温度更低,这也符合安全操作的要求。

表2 不同反应条件下绝热温升(ΔTad)及合成反应到达最大温度(MTSR)

图1 不同反应温度下的放热速率和转化率

2.3 本质安全化设计方案Ⅲ:温度-加料联锁

Kletz[2]在 1991年提出通过改变反应器的加料模式来提高反应的有效性,强化工艺,从而实现本质更安全化过程。

无论是出于选择性考虑,还是出于安全性考虑,对半间歇反应器的优化都将归结于降低物料累积度。在加料速率不变的条件下,可以通过改变反应器的加料模式来控制加料。半间歇反应加料速率是由反应器的移热能力决定的,传统的设计是通过重量流量计来控制硝酸的加料。此设计容易导致进料太快,由于体系冷却能力不够而引发反应体系失控,且在完全失控前,不能及时终止加料。本质安全化设计中,将反应物的流量通过计量泵来控制,流速通过固定的调节装置或流量计来实现。此流量计与温度连锁,反应器的温度过高或者过低均可终止加料,或改变加料流量从而避免硝酸累积。采用这种加料控制方法也能够实现对反应器温度的控制。

3 本质安全化设计的合理性验证

3.1 基本思想

一个本质安全化设计会对多个安全影响因子造成影响,如适当提高反应温度会同时影响累积度、反应时间和反应放热量。安全影响因子通过各本质安全原理进而影响整个工艺的本质安全化水平。

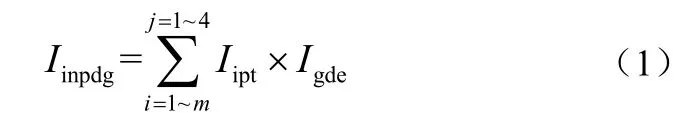

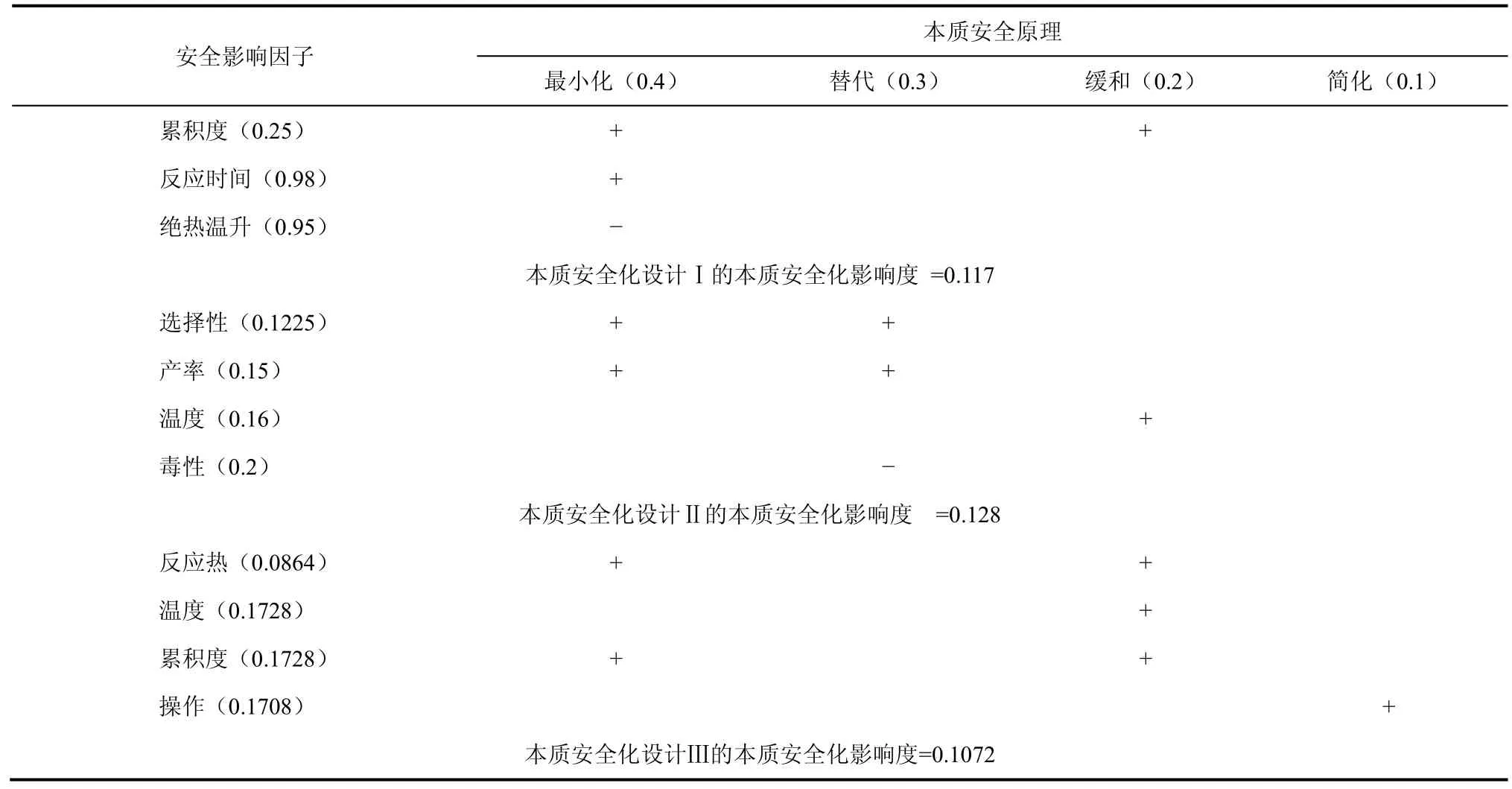

在实际应用中,本质安全原理具有一定的先后顺序,应当依次选择最小化、替代、缓和及简化[15]。按照本质安全原理金字塔将各原理重要性的取值进行归一化处理并取整,从最小化到简化依次赋值为0.4、0.3、0.2、0.1(这里的值并不代表具体的数学或物理意义,只是表示几个原理之间的相对重要性)。对上述的3个设计方案分别进行本质安全化影响度评估,其计算如式(1)。

式中,Iinpdg为本质安全影响度;i为第i个安全影响因子;m为安全影响因子的个数;j为第j个本质安全原理;Iipt为安全影响因子的取值;Igde为本质安全原理重要性赋值。

本质安全化设计的本质安全影响度(Iinpdg)是由该设计产生的多个安全影响因子(Iipt)与其影响的本质安全原理(Igde)共同决定的。首先一个本质安全设计产生多个安全影响因子,一个安全影响因子通过多个本质安全原理影响工艺本质安全度,如表3;其次,一个安全影响因子对其所影响的各本质安全原理不是都产生正影响,也可能产生负影响,即Iinpdg是一个代数和。若Iinpdg<0,则说明该设计方案使工艺的本质安全化程度降低了;若Iinpdg=0,则说明本质安全化程度不改变;若Iinpdg>0,则说明本质安全化程度提高。

3.2 本质安全影响因子的计算

Edwards和Lawrence列出了化工反应路线初级筛选阶段可获知的16个影响因素,并在本质安全指数(ISI)评价方法中选用了其中的7个影响因子进行了量化[16]。Heikkila在新的本质安全指数(NISI)中增加反应热作为评价指标,同时化学反应路径的绿色评价中将反应选择性也纳入工艺本质安全评价中[3,17]。根据这些指标对安全影响因子进行赋值。ISI和NISI中反应物总量是反应物在反应过程中的反应量的总体表征,本文在半间歇操作下为提高指标的灵敏性,将其细分为累积度和反应时间,并进行赋值。指标的赋值方式是根据体积同比例缩小并结合设计与指标的影响系数计算得到,基本计算如式(2)。

式中,Iisi为根据ISI和NISI中的赋值方法进行计算赋值;K为本质安全设计对安全因子的影响系数或者补偿系数值,主要是根据Dow法中的补偿系数赋值原则进行赋值的。

3.3 结果及讨论

依照上述方法对本文提出的3个本质安全化设计方案的本质安全化影响程度进行计算,其结果如表3。

表3 设计Ⅰ、Ⅱ、Ⅲ对本质安全化程度的影响

提高操作温度降低了物料累积度和反应时间,对 “最小化”本质安全原理产生了正影响。同时提高操作温度增加了反应条件的危险性,对“缓和”原理产生了负影响。对表2中的数据进行回归分析发现,将反应温度提高到 80 ℃左右,计算出设计方案Ⅰ对本质安全化的影响度为0.117,这表明只要将绝热温升维持在中等可接受水平(绝热温升小于 200 K),适当提高操作温度,硝酸氧化仲辛醇反应的本质安全化程度提高了约11.7%。

加入相转移催化剂后,降低了亚硝酸根离子引发的自催化反应等副反应的发生,选择性提高了0.1225。产率的本质安全化影响系数由 0.2提高到0.35,反应温度的本质安全影响系数由0.04提高到0.2。另一方面,相转移催化剂(TEBA)是高毒性物质,假设按照TEBA与仲辛醇的比值为1∶10加入,则最后体系的毒性危害就提高了0.2。选择性和产率在本质安全原理中主要影响“最小化”和“替代”原理,温度主要影响“缓和”原理,毒性则主要影响“替代”原理。最后计算设计方案Ⅱ的本质安全化影响度为0.128,表明加入相转移催化剂后本质安全程度提高了12.8%。

增设温度-加料联锁装置在半间歇工艺优化中是为了降低物料累积、控制反应温度,防止体系失控。而在本质安全领域中则主要体现在对反应热、温度和过程操作3个方面的影响。三者在本质安全原理中主要对“最小化”、“缓和”以及“简化”原理产生影响。进行本质安全化设计后,反应热危险性由0.1728降低为0.0864、温度危险性由0.2592降低为0.0864、操作危险性由1.9206降低为1.7498。最后计算设计方案Ⅲ的本质安全化影响度为0.1072,表明增设温度-加料联锁装置使工艺的本质安全化程度提高约10.72%。

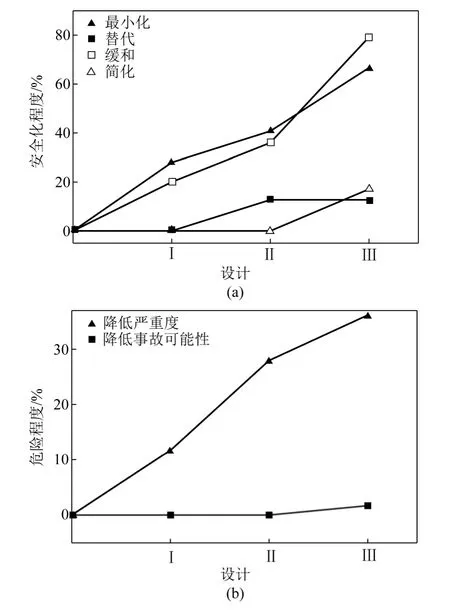

图2显示了3个设计对各个本质安全原理和对整个工艺危险性的影响。从图中可以看出,3个设计对4个本质安全原理都产生正影响,且主要影响“最小化”和“缓和”原理。在降低工艺危险性时,同时降低了后果严重度和事故发生的可能性,且主要表现为降低后果严重度。

4 结 论

(1)基于 Kletz提出的“更加本质安全化工艺研发”的构想,根据QAISD方法对硝酸氧化仲辛醇放热反应进行危险性辨识分析,提取出该反应过程的主要危险,即反应放出大量的热、易发生自催化等副反应、反应过程易导致物料累积发生局部热分解导致反应失控,进而引发热爆炸。

图2 3个设计对各本质安全原理及危险程度的影响

(2)针对分析结果,提出3个本质安全化设计方案,即适当提高反应温度(Ⅰ)、改变反应混合性(Ⅱ)以及强化反应器加料模式(Ⅲ)。

(3)结合本质安全原理及评价指标对 3个设计方案的合理性进行了验证,结果显示3个设计方案最终使工艺的本质安全化程度提高了约36%。同时,3个设计对各本质安全原理都产生正影响且主要影响“最小化”和“缓和”2个本质安全原理。

[1]Hendershot D C.Inherently safer chemical process design[J].Journal of Loss Prevention in the Process Industries,1997,10(3),151-157.

[2]Kletz T A.Inherently safer plants:An update[J].Plant/Operations Progress,1991,10(2),81- 84.

[3]Heikkila A M.Inherent safety in process plant design[D].Espoo,Finland:Helsinki University of Technology,1999.

[4]Coker A K.Chapter Twelve – Safety in Chemical Reaction Engineering.Modeling of Chemical Kinetics and Reactor Design[M].Houston,TX:Gulf Professional Publishing,2001:910-1033.

[5]Hendershot D C.Inherently Safer Design–Not Only About Reducing Consequences[J].Process Safety Consultant,2011,30(4):351-355.

[6]Papadaki M,Stoikou V,Mantzavinos D,et al.Towards improved reaction runaway studies:Kinetics of theN-oxidation of 2-methylpyridine using heat-flow calorimetry[J].Trans.IChemE,2002,80(4):186-196.

[7]Leggett D J.Safe process development from reaction hazards testing[J].Thermochimical Acta,2001,367:351-365.

[8]Papadaki M.Use of reaction calorimetry in thermal risk assessment studies and safe design of batch reactions that can lead to a runaway:Application on hydrogen peroxide[J].Topics in Catalysis,2004,29(3-4):207-213.

[9]Edwards V H.Engineering practice designing SAFER process plants[J].Chemical Engineering,2011,118(4):44-48.

[10]Risza R,Shariff A M.Qualitative assessment for inherently safer design (QAISD) at preliminary design stage[J].Journal of Loss Prevention in the Process Industries,2010,23(1):157-165.

[11]van Woezik B A A,Westerterp K R.The nitric acid oxidation of 2-octanol.A model reaction for multiple heterogeneous liquid-liquid reactions[J].Chemical Engineering and Processing,2000,39(6):521-537.

[12]刘纯,潘旭海,陈发明.硝酸氧化仲辛醇液-液非均相反应过程热危险性分析[J].南京工业大学学报,2011,33(2):104-108.

[13]Klingsberg E.Chemistry of Heterocyclic Compounds:Pyridine and its Derivatives,Part Two,Volume 14[M].New York:John Wiley Sons,Inc.,2008:97-153.

[14]蒋永生.超声相转移催化氧化环己醇合成己二酸的实验研究[J].重庆:重庆工商大学,2005.

[15]李求进,吴宗之.基于本质安全的化学工艺风险评价方法研究[J].中国安全生产科学技术,2009,5(2):45-50

[16]Abedi P,Shahriari M.Inherent safety evaluation in process plants——A comparison of methodologies[J].Central European Journal of Chemistry,2005,3(4):756-779.

[17]葛挺峰.基于绿色化工的化学反应路径评价及选择[D].杭州:浙江大学,2004.