Mn-Fe-Ce/TiO2低温脱硝催化剂的制备条件优化及其表征

2014-10-11耿春香柴倩倩王陈珑

耿春香,柴倩倩,王陈珑

(中国石油大学(华东)化学工程学院,山东 青岛 266580)

氮氧化物(NOx)是大气主要污染物之一,近年来,烟气脱硝技术的研究一直是环保领域的研究热点之一。目前脱除固定源(如电厂和工业锅炉)NOx使用较多的工艺是以氨气作为还原剂的选择性催化还原(SCR)工艺。

燃煤电厂烟气脱硝中应用最多的是金属氧化物催化剂[1],但现有的商业SCR催化剂在低温下无法达到理想的脱硝效果,必须开发新型的低温SCR催化剂。由于TiO2表面具有比较丰富的Lewis酸性位,有利于低温下 NH3的吸附和活化,因此 TiO2常被选为低温SCR催化剂的载体[2]。Mn被认为具有非常突出的低温催化特性[3],Kapteijn等[4]采用不同方法和前体制备了一系列锰氧化物(MnOx),并系统地研究其SCR活性,其中MnO2的单位面积活性最高。Wu等[5]采用溶胶-凝胶法制备的MnOx/TiO2催化剂具有很好的低温活性。钟秦[6]以 TiO2作为载体负载不同含量的铁和锰,Mn-Fe/TiO2具有较高的催化活性和很高的N2选择性,同时抑制H2O和SO2副作用的能力也得到增强。CeO2是三效催化剂的重要组分之一,能有效地抑制载体 TiO2的相变,改变稳定剂的加入量,可以得到较好的热稳定效果[7]。

本工作通过3种方法制备Mn-Fe-Ce/TiO2催化剂,探讨制备方法和制备条件对低温脱硝催化剂活性的影响,确定最佳催化剂制备工艺参数,并借助X射线衍射仪和透射电镜对催化剂进行表征。

1 实验部分

1.1 Mn-Fe-Ce/TiO2催化剂的制备

(1)浸渍法 实验采用磷酸水溶液作为黏合剂将二氧化钛粉末黏合成型。首先将磷酸和水按照一定比例配成黏合剂,将二氧化钛粉末浸入其中,105 ℃下干燥,800 ℃焙烧4 h制得成型TiO2载体,将制得的载体研磨过筛,得到一定粒径范围的载体颗粒备用。

将硝酸锰、硝酸铁和硝酸铈按一定比例配成浸渍液,均匀滴入一定量的成型TiO2载体颗粒中,水浴搅拌3 h,105 ℃干燥12 h,500 ℃焙烧6 h,研磨,过筛,得到40~80目催化剂颗粒,记为Mn-Fe-Ce/TiO2(i)。

(2)共沉淀法 将一定量的硫酸钛溶于水,滴加氨水沉淀,经过滤得到白色沉淀,用硝酸溶解沉淀物,按一定的比例加入硝酸锰、硝酸铁和硝酸铈的混合溶液,充分搅拌2 h,滴加25%(质量分数)的氨水溶液,控制pH值为10~11,继续搅拌2 h,过滤,洗涤至pH=7,得到的固体在105 ℃下干燥12 h,500 ℃焙烧6 h,研磨,筛取粒径40~80的催化剂,记为Mn-Fe-Ce/TiO2(c)。

(3)溶胶-凝胶法 取适量钛酸四丁酯、乙醇、乙酸、水以一定比例在40 ℃水浴下混合搅拌,在搅拌过程中滴加硝酸铈、硝酸铁、硝酸锰的混合溶液,溶液变为橙黄色透明溶胶,室温下老化得到灰黑色凝胶,105 ℃干燥12 h,空气气氛焙烧6 h,制得Mn-Fe-Ce/TiO2催化剂,研磨筛取40~80目(0.20~0.45 mm)催化剂颗粒,记为Mn-Fe-Ce/TiO2(s)。

1.2 催化剂活性的测试

催化剂活性实验采用固定床装置进行反应。反应条件为模拟烟气流量500 mL/min,O2含量3%(体积分数),V(NH3)/V(NOx)=1,NO体积分数为0.08%,考察温度范围为100~220 ℃的脱硝率。NO含量的测定采用KM950手持式烟气分析仪。

1.3 催化剂表征

催化剂的物相结构分析采用荷兰帕纳科公司的X射线衍射仪(X-Ray Diffraction,简称XRD),管电压40 kV,管电流40 mA,Cu靶,2θ/θ耦合连续扫描,扫描角度为5°~75°,扫描速度10°/min。催化剂的形貌结构及分布测试在日本电子JEM-2100UHR型透射电子显微镜(TEM)上进行。

2 结果与讨论

2.1 催化剂制备条件优化

2.1.1 催化剂制备方法的确定

通过浸渍法、共沉淀法、溶胶-凝胶法3种方法制备 Mn-Fe-Ce/TiO2催化剂,活性组分配比为n(Mn)∶n(Fe)∶n(Ce)=4∶1∶0.1,负载量 30%,焙烧温度500 ℃,考察制备方法对催化剂脱硝效果的影响。实验结果如图1。

在低温范围内(100~220 ℃),Mn-Fe-Ce/TiO2(s)对NO的脱除率最高。在140 ℃时,脱硝率可达95%以上。溶胶-凝胶法制备的催化剂具有最大的比表面积和孔容,且有最佳的孔径分布,表现出良好的结构性能。同时该方法制备的催化剂具有最佳的储氧性能和还原能力。因此选用溶胶-凝胶方法制备催化剂[8]。

2.1.2 最佳锰铁比对脱硝效率的影响

图1 不同制备方法对催化效果的影响

催化剂活性组分负载量 30%,焙烧温度500 ℃,在标准反应条件下考察了n(Mn)∶n(Fe)为n∶1(n=2,3,4,5,6) 时催化剂的活性(单一组分的Mn、Fe均具有很好的低温活性,但大量实验结果表明,当SO2存在时,它们极易生成低温活性较差的硫酸盐,故在选择时不予考虑[1]),结果如图2所示。

由图2看出,反应温度在100~160 ℃范围内时,脱硝率上升较快。160 ℃时,所有催化剂脱硝率均达到90%。当n(Mn)∶n(Fe)=4∶1时,催化剂的低温活性高于其他比例的催化剂,温度 120 ℃时,脱硝率已达96%以上。

2.1.3 Ce的添加对催化剂脱硝效率的影响

在最佳n(Mn)∶n(Fe)为4∶1的基础上,保持活性组分的总负载量30%不变,焙烧温度为500 ℃,在标准反应条件下考察3种金属氧化物对催化活性的影响,考察n(Mn)∶n(Fe)∶n(Ce) = 4∶1∶n(n=0.1,0.3,0.5,0.7,1) 时催化剂的活性,结果如图3所示。

如图3所示,随着铈含量的增加,铁铬含量的减少,催化剂的活性表现为先下降后上升的变化。当n(Mn)∶n(Fe)∶n(Ce)=4∶1∶0.1时,催化剂的低温活性最好,在 140 ℃时,NO脱除率已高达96.9%;随着反应温度的升高,活性随之上升,在180 ℃时,转化率达98.9%,此后转化率缓慢增加。

图2 锰铁比例对金属催化剂活性的影响

图3 Ce的添加对催化剂脱硝效果的影响

2.1.4 催化剂负载量对脱硝效果的影响

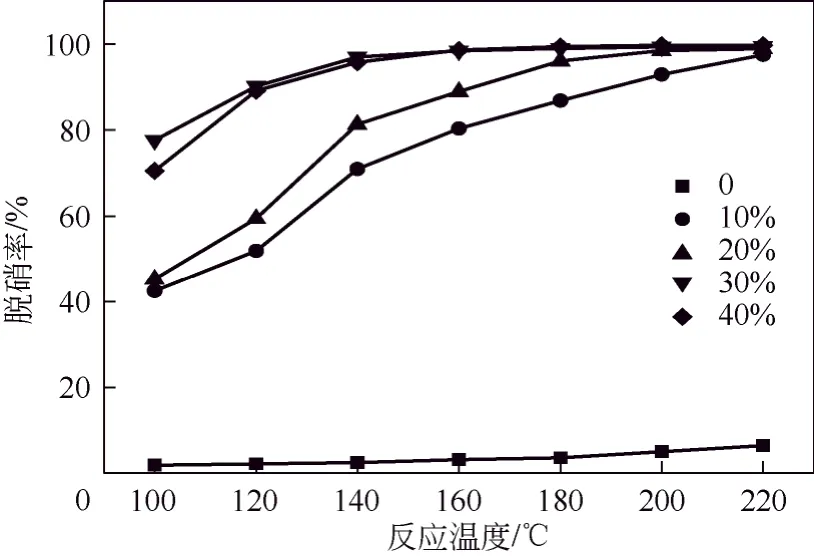

催化剂活性组分比为n(Mn)∶n(Fe)∶n(Ce)=4∶1∶0.1,焙烧温度500 ℃,在标准反应条件下考察了不同负载量(0、10%、20%、30%、40%)对催化剂活性的影响,结果如图4所示。

图4表明,负载量为0即单纯载体,在100~220 ℃的NO脱除率仅为1.8%~6.4%;负载活性组分后,催化剂活性显著提高,且负载量为30%时,活性明显优于10%和20%。当负载量低于30%时,活性位相对较少,活性较差;当负载量达到40%时,NO脱除率比负载量为30%的催化剂脱硝率上升不足1%。因此,逐步开展对活性组分负载量为30%,n(Mn)∶n(Fe)∶n(Ce)为4∶1∶0.1的Mn-Fe-Ce/TiO2催化剂进行活性测试。

2.1.5 催化剂焙烧温度对催化剂脱硝效果的影响

n(Mn)∶n(Fe)∶n(Ce)为 4∶1∶0.1,总负载量为30%的条件下,在标准反应条件下考察了不同焙烧温度(350 ℃、450 ℃、500 ℃、550 ℃、650 ℃)对催化剂活性的影响,结果如图5所示。

如图5,100~220 ℃内,500 ℃焙烧催化剂的活性明显优于其他4个焙烧温度,其中以650 ℃焙烧催化剂的脱硝效果最差。温度在 180~220 ℃范围内,其他各个温度焙烧的催化剂都具有良好的脱硝效果,脱硝率均在95%以上。

图4 负载量对脱硝效果的影响

图5 焙烧温度对催化剂脱硝效率的影响

2.2 催化剂的表征

2.2.1 XRD

图6中出现了锐钛矿型晶型 TiO2的典型衍射峰,并伴有微弱的金红石型TiO2的衍射峰,可知催化剂样品中载体TiO2主要为锐钛矿型,有少量金红石型。图6中还出现Fe2O3的衍射峰,未出现明显的 Mn、Ce衍射峰,表明 FeOx、CeOx以高度分散形式存在于载体的内外表面,并保持无定形的结构。

2.2.2 TEM

图7为Mn-Fe-Ce/TiO2的TEM图,由图7看出,TiO2颗粒为圆形,尺寸约10 nm,分布较均匀,局部有少量聚集。TiO2颗粒表面聚集有氧化铁颗粒,粒径为40 nm左右。

2.3 SO2的浓度对催化剂脱硝性能的影响

图6 Mn-Fe-Ce/TiO2 XRD谱图

图7 Mn-Fe-Ce/TiO2形貌图

图8 SO2浓度对催化剂Mn-Fe-Ce/TiO2脱硝性能的影响

SO2是在烟气中占有较大比例的组成成分,可能对催化剂的脱硝性能造成一定的影响。实验在O2体积分数3%,空速30000 h−1,NO体积分数0.08%,NH3/NO摩尔比为1,反应温度为140 ℃的条件下,考察 SO2浓度分别为 35 mg/m3、70 mg/m3、135 mg/m3、270 mg/m3、540 mg/m3时催化剂脱硝性能的变化,结果如图8所示。

由图8可见,模拟混合烟气中SO2的浓度越高,催化剂中毒越快。当通入 SO2的浓度为 35 mg/m3时,催化剂的NO脱除率变化不大,反应进行5 h后仍能维持在90%以上;当SO2浓度为640 mg/m3时,催化剂的NO脱除率在短时间内迅速降低,5 h内从97%下降到30%左右。当通入SO2的浓度≤70 mg/m3时,中毒的催化剂在停止通入SO2后其部分活性可以自行恢复,浓度>70 mg/m3过程中中毒的催化剂均为永久性失活。

3 结 论

(1)通过对浸渍法、共沉淀法、溶胶-凝胶法制得的催化剂进行脱硝性能的考察,溶胶-凝胶法制得的催化剂NO脱除效率最高,其次是共沉淀法,浸渍法得到的催化剂脱硝率最低。

(2)催化剂活性组分的配比为n(Mn)∶n(Fe)∶n(Ce)为 4∶1∶0.1,负载量为 30%,焙烧温度为500 ℃得到的催化剂的活性最高。

(3)最佳催化剂的XRD图谱和TEM图表明催化剂载体是锐钛矿晶型TiO2,Mn、Ce的氧化物以无定形态均匀分布在催化剂载体表面。

(4)模拟混合烟气中 SO2的浓度越高,催化剂中毒越快,当通入SO2的浓度≤70 mg/m3时,中毒的催化剂在停止通入SO2后其部分活性可以自行恢复,浓度>70 mg/m3过程中中毒的催化剂均为永久性失活。

[1]刘慷,张强,虞宏,等.火电厂脱NOx用SCR催化剂种类及工程应用[J].电力环境保护,2009(4):9-12.

[2]金瑞奔.负载型Mn-Ce系列低温SCR脱硝催化剂制备、反应机理及抗硫性能研究[D].杭州:浙江大学,2010.

[3]沈伯雄,王成东,郭宾彬,等.控制氮氧化物排放的低温SCR催化剂及工程应用[J].电站系统工程,2006(4):30-34.

[4]Kapteijn F,Singoredjo L,Andreini A,et al.Activity and selectivity of pure manganese oxides in the selective catalytic reduction of nitric oxide with ammonia[J].Applied Catalysis B:Environment,1994,3(2/3):173-189.

[5]Wu Z,Jiang B,Liu Y.Experimental study on a low-temperature SCR catalyst based on MnOx/TiO2prepared by sol–gel method[J].Journal of Hazardous Materials,2007,145(3):488-494.

[6]钟秦.燃煤烟气脱硫脱硝技术及工程实例[M].北京:化学工业出版社,2002.

[7]任秀峰,王芬,李强,等.纳米SCR催化剂Ce-V/TiO2的制备与研究[J].稀有金属材料与工程,2009(s2):1014-1017.

[8]江博琼.Mn/TiO2系列低温SCR脱硝催化剂制备及其反应机理研究[D].杭州:浙江大学,2008.