工业雷管抗弯性能试验研究

2014-10-11郑思友

郑思友

(中煤科工集团淮北爆破技术研究院有限公司,安徽 淮北,235039)

工业雷管抗弯性能是衡量工业雷管受到外界弯曲载荷作用时,抵抗可能发生的损毁和意外爆炸的能力[1],是表征工业雷管抵抗机械荷载作用敏感程度的重要指标。随着民爆行业产品市场化的不断推进,民爆器材的长途运输也日益频繁,其受到强机械作用的几率大增,工业雷管意外爆炸以及损毁导致功能失效的情况时有发生,这其中就有很多是雷管受到机械性弯曲荷载作用所致[2-3]。国外一些发达国家早已将工业雷管的抗弯性能纳入了产品标准,也有相应的标准化试验方法[4]。但到目前为止,我国尚未建立工业雷管抗弯性能标准试验方法,这显然不利于行业整体质量水平的提高,也不能满足行业安全生产的需要[5]。本文对钢质发蓝壳、钢质覆铜壳和铝壳的工业雷管进行了弯曲破坏试验,研究了工业雷管的抗弯性能,为制定适合我国工业雷管抗弯性能方面的相关标准提供一些参考。

1 试验原理与方法

杆件承受垂直于其轴线的外力或位于其轴线所在平面内的力偶作用时,其轴线将弯曲成曲线,这种受力与变形形式称为弯曲。当外力大到一定程度后,杆件的弯曲变形达到了杆件的强度极限,杆件就会从某些薄弱的横截面处发生不可逆转的变形、断裂等破坏[6]。弯曲破坏试验是对材料进行抗弯强度核算最有效的手段。本文利用电子万能试验机对试验样品进行弯曲破坏试验,通过改变力臂d大小得到在不同力臂作用下的弯曲极限破坏作用力F,弯曲破坏试验示意图如图1所示。弯曲极限破坏力F对矩心O点的力矩MO(F)用式(1)计算:

式(1)中:ΜΟ(F)为弯曲极限破坏力F对矩心O点的力矩,N·m;F为弯曲极限破坏作用力,N;d为力臂,即矩心O点到极限破坏力F作用线的垂直距离,m。

图1 弯曲破坏示意图Fig.1 Sketch map of flexural failure

矩心O点的确定原则为:以成品工业雷管的薄弱环节为矩心,有卡腰雷管的薄弱环节一般为卡腰部位;无卡腰工业雷管的薄弱环节一般为各功能元件的交界处,具体位置需要根据雷管装配工艺确定。力臂d的确定:考虑到试验工作量结合所采用试样的长度,确定10mm、20mm、30mm和40mm 4个试验梯度。

2 试验部分

2.1 试验装置简介

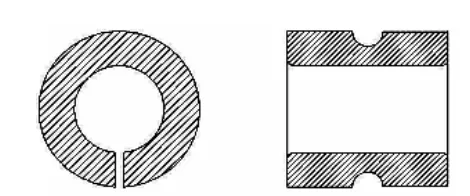

(1)微机控制电子万能试验机,济南天辰试验机制造有限公司制造,型号 WDW-1A,最大试验力1.0kN;特点:采用人机交互方式分析计算测试材料的机械性能指标,自动分析试验数据,同时记录力——时间、变形——时间、力——变形、力——位移和应力——应变试验曲线。(2)钢块,如图2所示,钢块尺寸W×H×L:100mm×100mm×200mm,孔径A不超过雷管外径 0.1mm,孔边缘有半径为(2±0.1)mm的倒角。(3)钢环,如图3所示,钢环的内径不超过雷管外径0.1mm,钢环上有一2mm宽的裂缝,通过夹具可对钢环内径进行微调,以满足其能与雷管外径紧密配合的要求,钢环宽 12.0mm。(4)游标卡尺,分辨力0.02mm。

2.2 试验样品简介

试样来自于国内不同的工业雷管生产企业,由于进行的是破坏试验,考虑到试验的安全性,试验样品采用的是雷管管壳。2#试样是在1#试样内卡上该生产企业生产工业雷管所用的铅延期体。6#试样是在5#试样内卡上该生产企业生产工业雷管所用的铅延期体,8#试样是在7#试样内卡上该生产企业生产工业雷管所用的铅延期体。

图2 钢块剖面示意图Fig.2 Profile map of steel block

图3 钢环剖视图Fig.3 Profile map of steel ring

2.3 试验结果

试验样品弯曲破坏试验结果见表1。

表1 弯曲破坏试验测试结果Tab.1 Test results of the flexural failure

表1中数据均为10次平行试验数据的平均值;1#~9#试样在力臂 40mm 条件下弯曲破坏的“力——变形”典型的试验曲线见图4。

2.4 结果分析与讨论

由表1数据分析可知,工业雷管抗弯的极限破坏力F与力F作用的力臂d、管壳材质、管壳规格等因素有关。同一试样极限破坏力F随力臂d的增大而减小,极限破坏力矩ΜΟ(F)基本不变,不随F或d的改变而变化,试验结果符合力矩的作用原理[7]。采用相同管壳生产的工业雷管,卡腰后抗弯能力降低;例如,1#试样在试验中的4个不同力臂下的极限破坏力F分别为767.0N、395.6N、250.3N和198.0N,卡腰后(即2#试样)则相应降低为 648.6N、319.6N、210.3N 和155.8N,极限破坏力矩ΜΟ(F)平均值降低了1.40N· m;5#和7#试样卡腰后(即6#和8#试样)F和ΜΟ(F)均不同程度地降低。不同生产企业生产的相同规格和材质的管壳,其抗弯性能有一定的差别,但差别不是太大;其主要原因还是各个生产企业生产管壳时的工艺控制及选用材料的差别造成的。

本试验样品管壳的壁厚有 0.02~0.10mm 的差别;相同企业生产的管壳壁厚也存在最大0.06mm的差别。相同规格、不同材质的管壳的抗弯性能有一定的差别,试验的3种材质(钢质发蓝、钢质覆铜和铝)管壳中,发蓝壳抗弯性能最大,无卡腰的1#、3#、5#3个试样的极限破坏力矩ΜΟ(F)的平均值分别为7.75N·m、7.40N·m 和7.45N·m,有卡腰的 2#和6#试样的极限破坏力矩ΜΟ(F)的平均值分别为 6.35 N·m和6.30N·m;覆铜壳次之,无卡腰的4#和7#试样的极限破坏力矩ΜΟ(F)的平均值均为7.18N· m,有卡腰的 8#试样的极限破坏力矩ΜΟ(F)的平均值为6.01N·m;铝壳的最差,无卡腰的 9#试样的极限破坏力矩ΜΟ(F)的平均值仅为2.08N·m。

3 结 论

工业雷管的抗弯性能与管壳的生产工艺、雷管的装配工艺、弯曲荷载的施加部位等因素有关。工业雷管的弯曲极限破坏作用力F随力臂d的增大而减小,弯曲极限破坏力矩ΜΟ(F)基本不变。钢质发蓝壳工业雷管的抗弯性能最好,钢质覆铜壳工业雷管次之,铝壳工业雷管的抗弯性能最差。工业雷管卡腰后,抗弯性能降低。

[1]European Committee for Standardization.EN13763-1~27 explosives for civil uses-detonators and relays[S].Rue de stassart,36 8-1050 Brussels,2003.

[2]刘自汤,蒋荣光.工业雷管生产领域安全事故统计[J].爆破器材,1998,27(1):11-15.

[3]汪旭光,沈立晋.工业雷管技术的现状和发展[J].工程爆破,2003,9(3):52-57.

[4]韩尧,汪蓓,宫广东,罗海胜.欧盟工业雷管标准与我国标准对比初探[J].爆破器材,2011,40(2):31-35.

[5]邓体侠,朱小永.浅谈我国工业雷管的现状及发展方向[J].中小企业管理与科技,2010(2):185-186.

[6]范钦珊,蔡新.工程力学(工程静力学与材料力学)[M].北京:机械工业出版社,2011.