杆式防冲结构对管壳式热交换器性能的影响

2020-02-10,,,

, , ,

(南京工业大学 机械与动力工程学院, 江苏 南京 211800)

热交换器广泛应用于发电、化工、石油炼化及食品生产等工业领域[1]。在化工厂建设中,热交换器投资在全部工艺设备投资中的占比高达10%~20%,热交换器能否正常运行直接关系到生产能否正常开展,因此热交换器的结构必须安全可靠并且坚固耐用[2]。

热交换器设计单位和制造厂家通常将精力集中在换热管、管板、设备法兰、封头和壳体等主要受压部件上,对隔板、防冲板等辅助部件缺少必要的关注[3]。在壳程设置防冲结构,可以防止流体直接冲击造成的换热管冲蚀和振动,同时也能避免换热管受热不均而产生热应力。

传统设计中常用的的防冲结构是在进口处加装防冲板。防冲板的缺点是容易造成管壳式热交换器壳程进口处压力过高以及壳程整体压力损失过大,进而影响热交换器整体性能。防冲板在使用过程中长期受高速流体冲击,其与壳体连接处焊缝容易开裂,并因此脱落砸坏热交换器最上面一层管束,导致热交换器无法正常工作[4]。因此,防冲结构的改进显得尤为重要。

国内的防冲结构研究大多数集中在防冲效果上,较少关注防冲结构对热交换器性能的不利影响[5-8]。热交换器发生故障的重要原因之一是换热管损坏及其引发的泄漏,损坏的换热管绝大部分位于进口的第1排和第2排位置,而第3排换热管很少损坏。美国HEI在其设计的热交换器中用圆钢替代第1、第2排的换热管,起到防冲作用的同时消除了传统防冲板使用过程中出现的开裂、脱落、砸坏换热管等问题[9]。

文中利用计算流体动力学(CFD)流场分析软件FLUENT研究管壳式热交换器防冲装置。CFD方法具有速度快、费用低、能模拟较为复杂和较理想过程等优点[10],被越来越多的学者采用,已经成为热交换器辅助设计的重要手段之一[11-15]。文中对加装防冲板的管壳式热交换器和加装防冲杆的管壳式热交换器分别进行壳程流场的数值模拟,分析改进后的防冲杆结构对热交换器性能的影响。

1 管壳式热交换器防冲结构模型

1.1 建模与模型参数

管壳式热交换器防冲高度18 mm,壳程内径300 mm,壳程总长1 500 mm,进、出口管内径50 mm,换热管外径20 mm, 换热管数量62根,换热管间距30 mm。使用Solidworks软件建立管壳式热交换器几何模型,见图1。

图1 管壳式热交换器三维模型

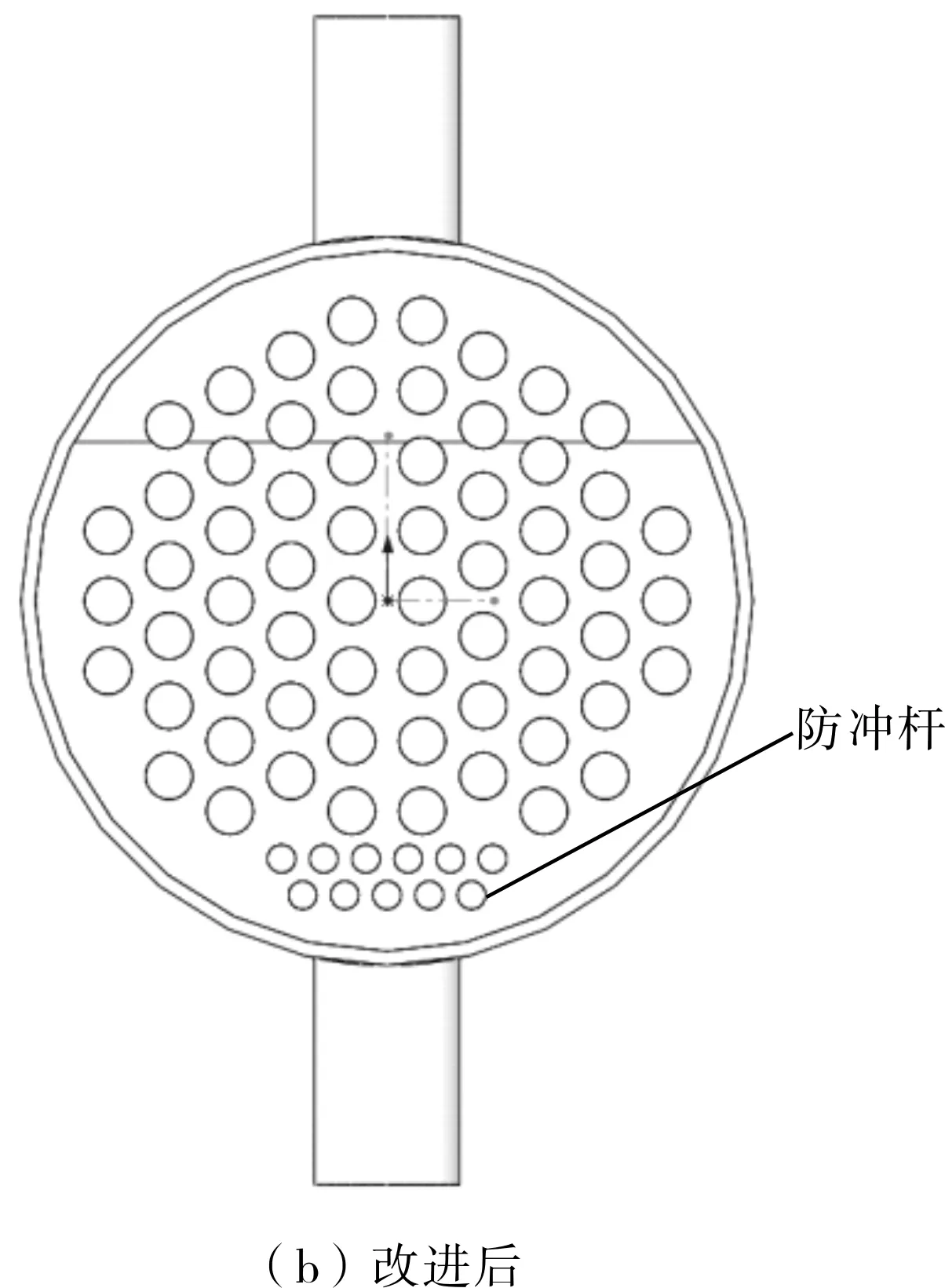

对图1所示管壳式热交换器模型进行简化,忽略换热管束、折流板之间的空隙,忽略壳体、折流板之间的空隙,建立防冲结构改进前后2种管壳式热交换器的三维物理结构模型,见图2。管壳式热交换器原防冲结构为防冲板,有效宽度102 mm,有效长度102 mm。改进后防冲结构为防冲杆,有效宽度102 mm,排列层数2层。

图2 改进前后管壳式热交换器侧视图

1.2 边界条件与计算方法

基于壳程流体流动与换热过程对模型进行简化,壳程进口取入口速度为控制变量,对加装不同防冲结构的热交换器壳程入口,设置5种进口流速vin,分别为4 m/s、6 m/s、8 m/s、10 m/s和12 m/s。壳程流体进口温度Tin设置为300 K。

将壳程的流体种类设置为常温空气,流动状态设置为充分发展,出口设置为outflow出口。壳程内壁表面、折流板两侧表面及热交换器两端面均采用绝热边界条件,忽略折流板的导热及壳程流体与外界的热交换。

管程流体种类设置为高温流体,换热管外壁面为恒温壁面条件,换热管外壁面温度T=500 K。壳程介质空气密度为1.225 kg/m3,比热容为1.006×103J/(kg·K),热导率为0.024 2 W/(m·K),黏度为1.789 4×10-5Pa·s。

利用Workbench中的meshing模块对建立的简化模型进行网格划分,在分析中采用单精度求解器,非耦合稳态隐式求解(simplec),方程选择标准κ-ε模型(湍流模型)和标准壁面函数法。

2 管壳式热交换器性能计算结果及分析

2.1 速度场

壳程进口流速为4 m/s时, 改进前后管壳式热交换器x=106 mm处壳程进口截面的速度云图见图3。从图3a可以看出,高速流体由进口进入之后,由于防冲板的作用使得流体向防冲板四周进行扩散,防冲板周围的流体流速为1.6 m/s左右。从图3b可以看出,流体从进口以4 m/s的速度流入壳程,经过防冲杆的作用之后,流体速度降低到了1.2 m/s左右。

分析认为,对加装了防冲板的管壳式热交换器,流体从壳程进口进入,由于受到防冲板的阻挡,大部分流体发生折流后从防冲板与筒体内壁之间流出,此时流体具有较高流速,直接流动至筒体内壁,在一定程度上对筒体内壁产生了冲蚀。对加装了防冲杆的管壳式热交换器,流体从壳程进口进入后,流体一直向前,流动的方向与换热管垂直,因正对着防冲杆,所以会对防冲杆形成冲击,此时流体的通流截面积是第1排防冲杆圆管之间形成的空间面积,此空间截面积比进口的面积减小很多,使第1排防冲杆间的流速增大,达到流体在圆形进口管内流速的数倍。第2排防冲杆也受到了直接冲击,此时流体略有扩散,流速比经过第1排防冲杆时略有下降,但仍偏高。流体流过2排防冲杆后到达第1排换热管时,因前2排防冲杆的阻挡,换热管已不再受到流体的直接冲击,而气流再次扩散也使流速进一步降低,因此起到了防冲效果。

图3 改进前后管壳式热交换器x=106 mm处壳程进口截面速度云图

2.2 阻力损失

防冲结构改进前后管壳式热交换器壳程进、出口压降随进口流速的变化情况见图4。

图4 管壳式热交换器壳程进出口压降随进口流速变化曲线

从图4可以看出,在壳程进口流速范围内,无论是加装了防冲板的管壳式热交换器还是加装了防冲杆的管壳式热交换器,其壳程压降都随着壳程进口流速的增大而增大,而且增加的速率越来越快。加装防冲杆的管壳式热交换器壳程压降始终低于加装防冲板的管壳式热交换器的压降,并且二者的差异随着壳程进口流速的增大而增大。当壳程进口流速为4 m/s时,加装了防冲板的管壳式热交换器壳程压降为29.46 Pa,加装了防冲杆的管壳式热交换器壳程压降为23.54 Pa,两者差值为5.92 Pa。当壳程进口流速增至12 m/s时,两者壳程压降差值增加到了54.76 Pa。在研究的壳程进口流速范围内,改进后的热交换器与改进前的热交换器相比,壳程压降平均降低了20.48%。

2.3 换热性能

改进前后管壳式热交换器壳程对流传热系数随进口流速的变化情况见图5。

图5 管壳式热交换器壳程传热系数随进口流速变化曲线

从图5中可以看出,2种类型的防冲结构的管壳式热交换器壳程传热系数都随着进口流速的增大而增大,原因是流体流速越大,对换热管的冲刷程度越强,换热能力越强,传热系数也就越大。相同流速下,防冲结构为防冲板的管壳式热交换器传热系数总是要略大于防冲杆结构管壳式热交换器的传热系数,但是随着流速的增大,二者的差别并没有发生大的变化。

据图5完成的进一步计算表明,在所模拟的流速范围内,改进后的管壳式热交换器与改进前的管壳式热交换器相比,其壳程的平均传热系数仅降低了0.9%。分析认为,这是因为管壳式热交换器进口处折流板的分隔作用限制了防冲结构对整体换热作用的影响。

2.4 综合性能

热交换器的壳程表面传热系数和壳程压降是反映热交换器性能的重要指标,但是仅从一个方面单纯研究表面传热系数或者压降并不能反映热交换器的整体换热性能好坏。本文采用性能系数,即壳程对流传热系数与进出口压降的比值α/Δp评定壳程换热性能。

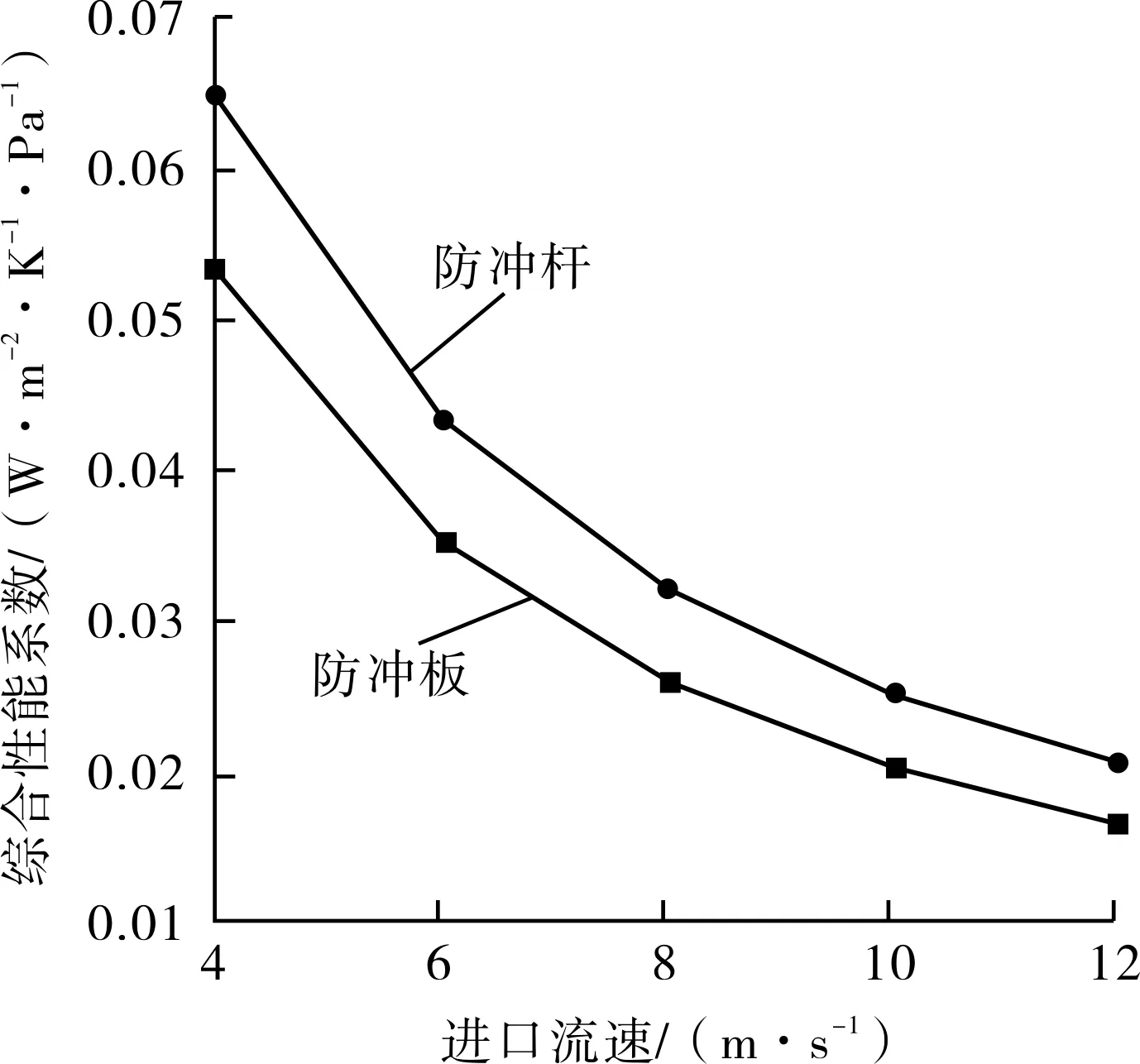

α/Δp是目前管壳式热交换器壳程强化传热研究中常用的评价指标,用于衡量热交换器的整体指标,在大多数的热交换器流动与传热中被广泛应用。2种防冲结构的管壳式热交换器综合性能系数随进口流速的变化情况见图6。

图6 2种防冲结构管壳式热交换器综合性能系数随进口流速变化曲线

从图6可以看出,2种防冲结构管壳式热交换器的综合性能系数随着进口流速的增大都有减小的趋势。相同流速下,采用防冲杆的管壳式热交换器的综合性能系数总是比采用防冲板的管壳式热交换器的综合性能系数大。

据图6完成的进一步计算表明,当进口流速为4 m/s时,防冲板热交换器和防冲杆热交换器的综合性能系数分别为0.053 3和0.064 6,二者相差0.011 3。当进口流速为12 m/s时,二者的综合性能系数分别为0.016 5和0.020 7,二者相差0.004 2。在所研究的进口流速范围内,采用防冲杆后热交换器的综合性能系数平均提高了23.35%。

3 结语

采用数值模拟方法,对防冲结构改进前后的管壳式热交换器壳程流动与换热性能进行了研究。研究结果表明,受壳程进口折流板的分隔影响,管壳式热交换器防冲结构对壳程的换热性能影响非常有限,改进后的管壳式热交换器传热系数略低于改进前的结构。防冲结构改进后,管壳式热交换器壳程进口压力变小,避免了进口流体长期因高压冲击引起防冲结构脱落带来的一系列负面影响,相比改进前的结构具有更小的流动阻力和压降。改进后的管壳式热交换器综合性能系数大于改进前的管壳式热交换器。整体上,采用防冲杆作为防冲结构的管壳式热交换器综合性能更优。