S形蒙皮零件成形工艺

2014-10-11何文华李淑兰徐莉萍

何文华,李淑兰,徐莉萍

(中航工业洪都,江西南昌330024)

0 引言

新一代飞机在结构设计上采用了翼身融合体气动外形和双发动机结构,随之产生的S形蒙皮零件的出现,使得S形蒙皮零件的成形难度和成形质量问题更加突出,传统的拉形制造工艺和拉形设备已制约飞机发展。通过运用S3F软件对S形蒙皮进行模拟仿真,进行S蒙皮拉形工艺性评估分析,预测拉形过程中可能产生缺陷,确定拉形工艺方法,制定合理工艺方案。同时对零件成形工艺特点、模具设计要点及数控蒙皮拉形机进行阐述,并应用于生产取得了满意的效果,为类似零件的成形和模具设计提供了可借鉴之处。

1 零件结构分析

某飞机采用双发动机结构,发动机舱门蒙皮共分前、中、后三个舱门,其型面分别由左、右两个不规则凸曲面和中间不规则凹曲面组成。本文针对发动机前舱门蒙皮零件制造过程进行详细的介绍。

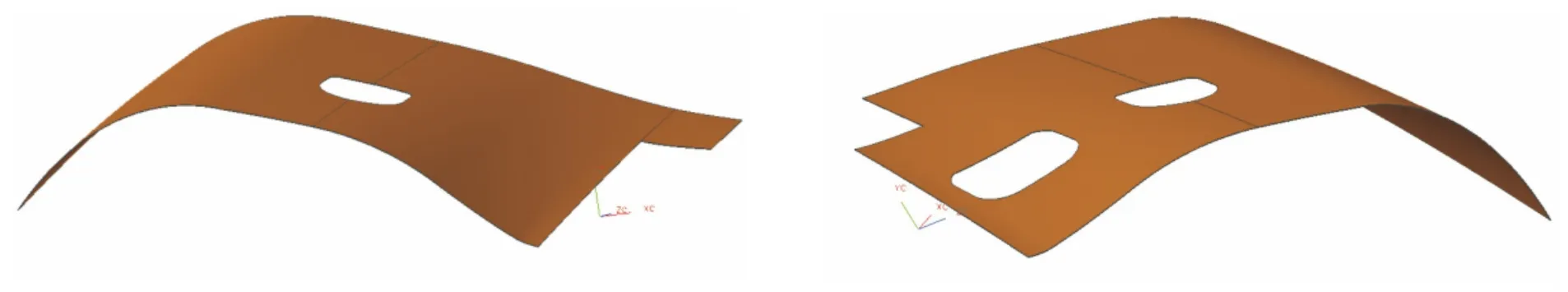

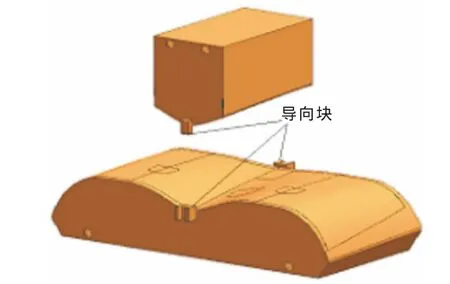

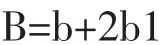

舱门蒙皮零件在飞机对称轴线处分段成左、右两块蒙皮。分段后零件横向呈现双曲面S形。图1所示为飞机的前舱门左蒙皮、右蒙皮(零件三维图),材料为LY12MO厚度1.2毫米,零件长各为1200毫米、,宽850毫米,蒙皮形状如“S”形,其蒙皮外观质量和装配协调要求高。

2 工艺方案的确定

2.1 蒙皮S3F软件仿真分析

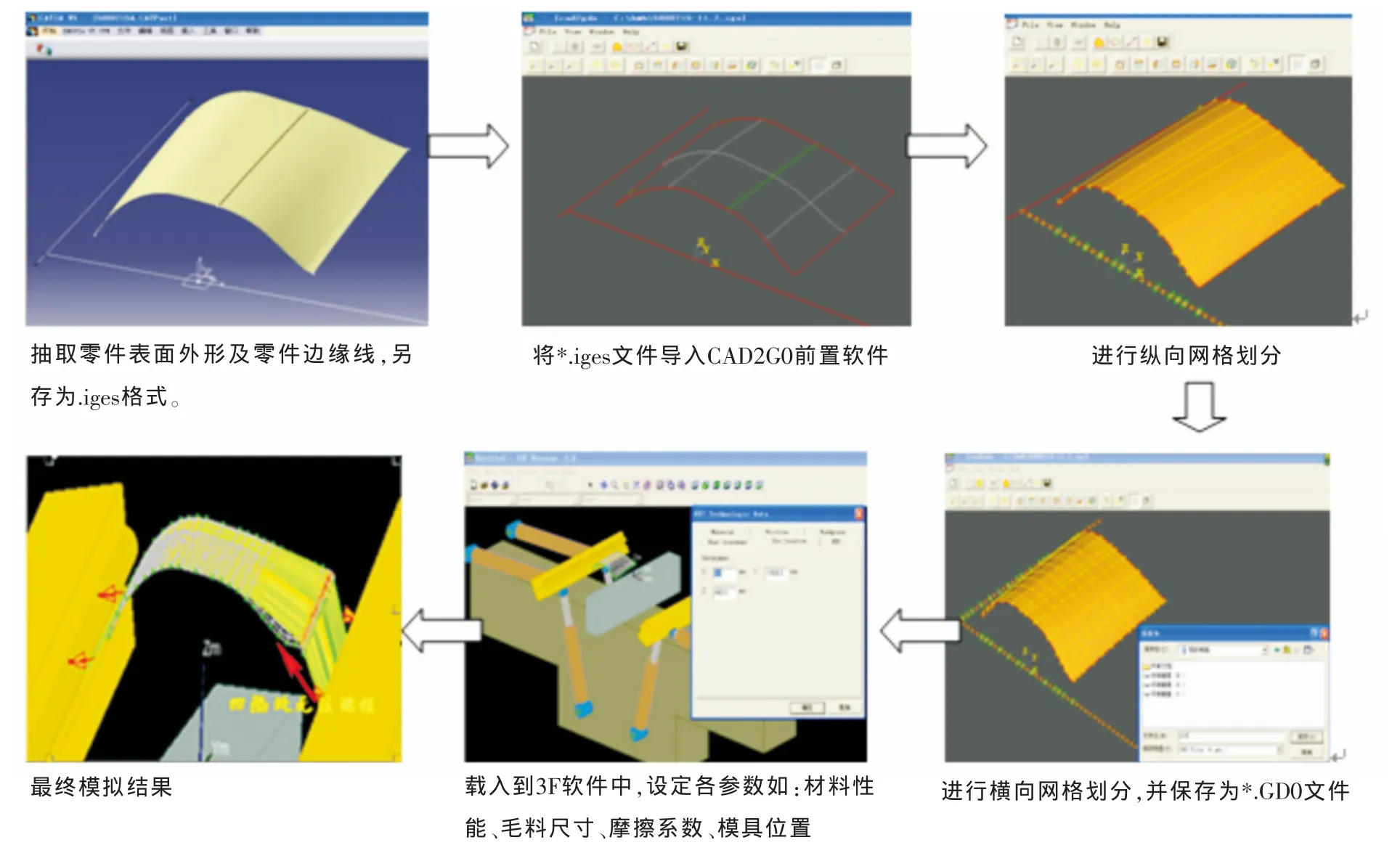

通过FET600-4000/4200数控蒙皮拉伸机自带模拟仿真S3F软件进行仿真,首先将零件数模另存为(iges)文件格式并导入CAD2GO前置软件中进行网格划分,并输出GDO文件。同时将GDO文件载入到S3F软件中,对拉形过程中的各参数如:材料性能、毛料尺寸、摩擦系数、模具位置、拉形次数进行设定,通过拉形模拟计算得出如图2所示模具右侧下角凹陷处零件无法贴模。

图1 零件三维

图2 S3F软件仿真过程结果

2.2 拉形方案的确定

方案一:预拉形+手工校正

根据S3F软件仿真结果和零件结构特点,通常此类零件制造加工方法是采用拉形模-预拉形+手工校正,由于模具侧面凹陷呈S形,零件拉形时侧面材料与拉形模凹陷部分无法贴合(见图2),板材易产生皱纹,需要工人在拉形机上用橡皮对模具凹陷部位的板材进行抽打,使板材与模具贴合。然后进行淬火,为了消除淬火后的变形,需要再重复拉形,第二次拉形时,使得已成形凹陷部位遭到破坏,工人需继续用橡皮抽打板材与模具凹陷部位,直到与拉形模贴合。此工艺方法缺陷工人体力消耗量大,零件成形表面质量差,外形准确度差,难以满足装配要求。

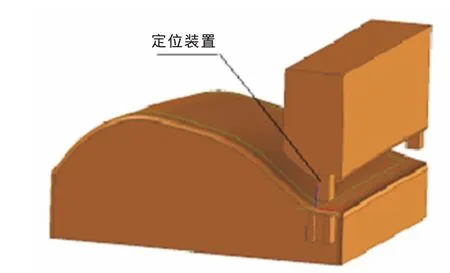

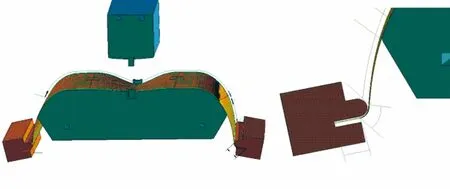

方案二:采用拉形模+上压装置

零件侧面凹陷呈S形,单用凸模对零件拉形是无法使材料与拉形模凹陷部位贴合,通过分析认为,只有采用上压装置对蒙皮凹陷部位进行反向加压拉形成形(模具结构见图3)。由于模具侧面凹陷呈S形,当上压装置对蒙皮凹陷部位进行反向加压拉形成形时,上模和下模闭合,上模在下模侧面,模具间产生侧压力,模具受力不平衡。造成下模模具侧移和定位装置损坏,引起上、下模之间间隙不均匀,使零件在拉形过程中,板料产生失稳起皱和蒙皮不贴模。因此,采用上压装置对凹陷部位进行反向加压拉形成形,需要对下模侧面进行修型,增加补偿使其具有对称性,尽可能使零件受压部位在模具中间,使上、下模受力平衡。此工艺方法零件成形后表面质量好,外形准确度高,能满足装配要求。缺点是模具非工作面过大,零件材料浪费大。

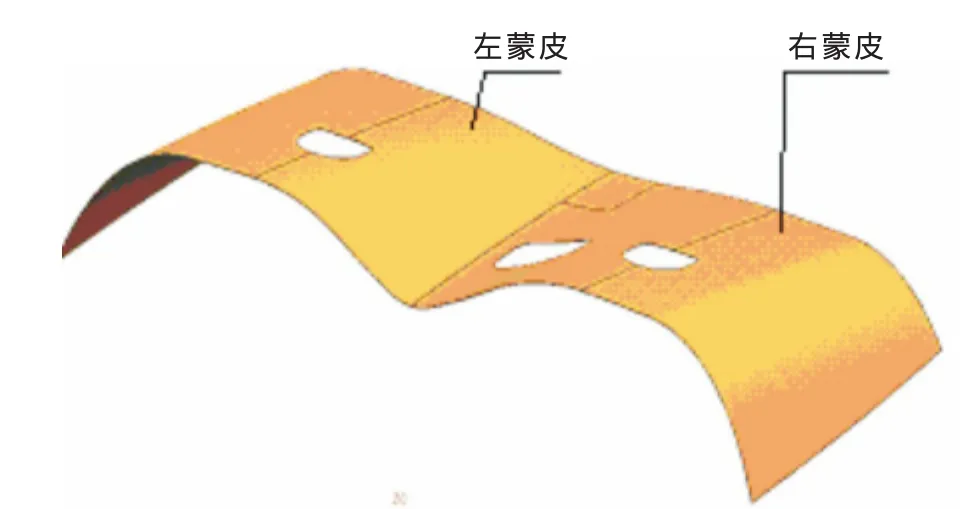

方案三:左、右两块蒙皮合拉+上压装置

由于发动机舱门分左、右两块蒙皮,它们之间曲率距对称轴是相互对称。因此,我们通过分析决定将零件左、右两块蒙皮连成一整体(见图4),使模具两边具有对称性,零件凹陷部位在整体蒙皮零件中间,在用上压装置对蒙皮进行反向加压拉形成形时 (见图5模具结构形式),可使上、下模受力平衡,模具运行保持平稳。此加工方法优点:

1)解决了方案二模具非工作面过大、降低模具制造成本;

2)节约原材料;

3)避免零件拉形模具侧移;

4)定位装置不易损坏;

5)产品外观质量好,提高了工人劳动效率;

6)减轻飞机装机重量(减少左、右蒙皮连接带板)。

图3 模具结构

图4 零件

图5 模具结构形式

2.2 成形设备的选择

经过分析得出采用上压装置对蒙皮凹陷部位进行反向加压拉形成形,比用预拉形--手工成形表面质量好,外形准确。因此,我们首选机床是具有上压装置FET600-4000/4200数控蒙皮拉形机。

2.3 数控蒙皮拉形机简介

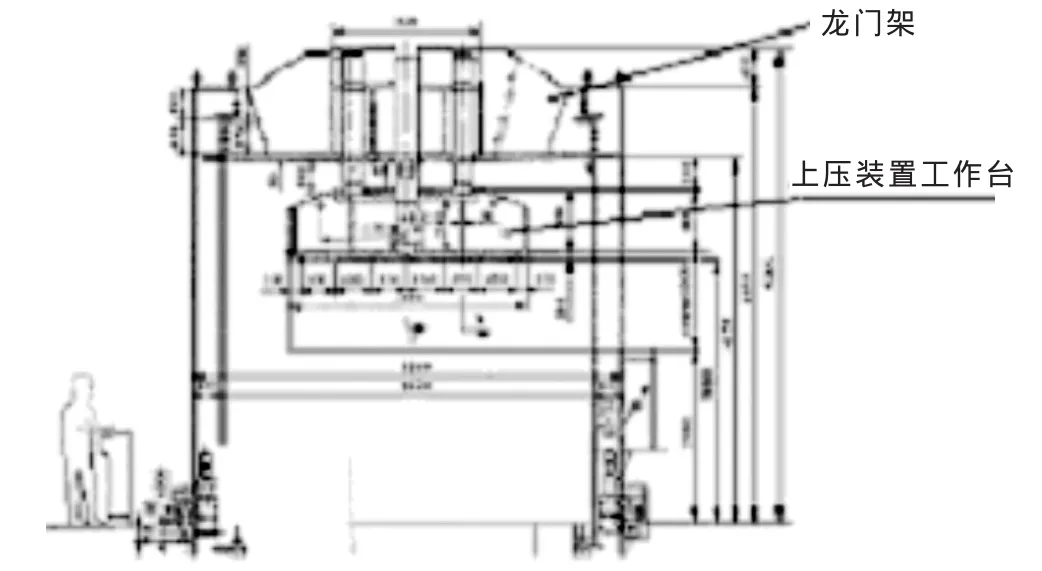

FET600-4000/4200数控蒙皮拉形机是法国ACB公司生产的用于飞机蒙皮横向拉形成形设备。该设备由两组水平液压作动筒和两组垂直液压作动筒共八个独立液压作动筒(图6)和一对在龙门架上作垂直运动的液压作动筒组成(图7)。

图6 拉伸缸运动

图7 龙门架作垂直运动

其工作原理:首先将板料的两边被夹持在拉形机的两个钳口中,然后通过八个液压作动筒的作伸缩运动,从而带动钳口上下左右运动使得板料产生不均匀的被拉伸并贴合到拉形模表面,同时,龙门架上的上压装置通过其液压作动筒对零件凹陷部位进行反向加压成形。

3 拉形模设计制造方案的确定

因模具结构上采用上压装置,模具需要承受一定压力,模具结构形式采用钢板骨架表面增塑料。拉形模的设计是否合理,是直接影响零件拉形是否成功的关键。因此,要求在拉形模设计制造过程中应注意以下技术要点:

1)下模两端头调水平

由于零件本身一高一低,下模两端头需调水平,使模具两端头最高处的背脊线大致与模具底平面平行。

2)准确导向块定位

为了防止模具在拉形过程中上模、下模错位,在工装设计时要求上,下模在模具前、后两端头用导向块定位 (见图5),导向块厚度40mm左右,宽度80~100mm。同时,导向块上插销长度不易过长,插销过长将会影响板料放入模具工作区内装夹。

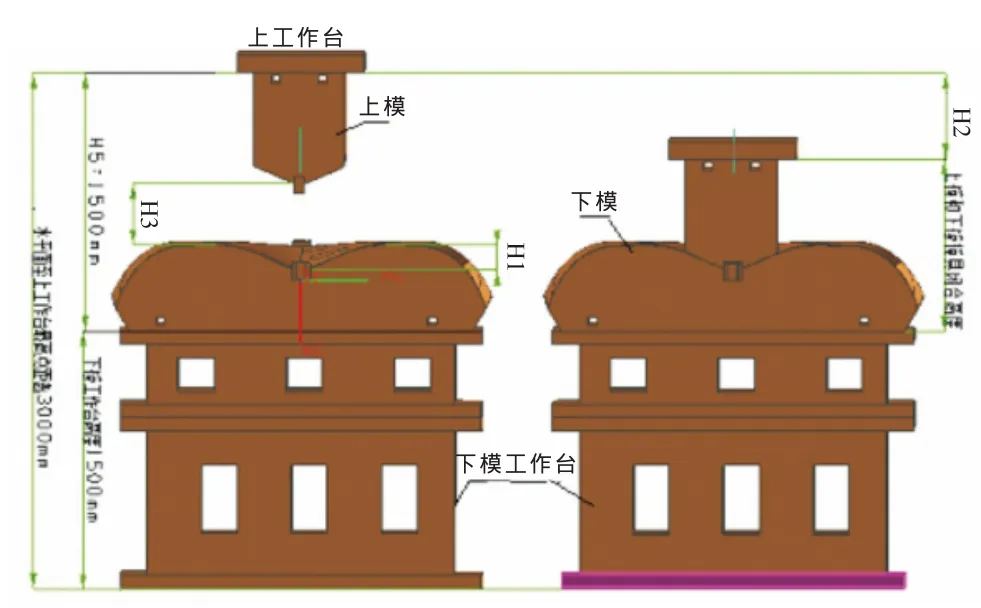

3)上模宽度确定

上模宽度不易过大,上模具表面过大会增加阻力,影响板材流动塑性变形。

4)上模底面必需和下模底面水平

塑造上模表面时,上模底面必需保证和下模底面水平,如果上模底面不和下模底面水平,会造成上模和上压装置工作台装夹后,上、下模之间间隙不协调,上、下模之间间隙超差,使板料拉形时板材局部产生失稳起皱。

5)零件边缘线距模具非工作面的距离确定

上模和下模安装了导向装置,对板材宽度将加以限制,为了保证板材在拉形时,板材不与导向块发生碰撞,要求下模模具两端零件边缘线与模具非工作面的距离不小于70mm。

6)上模和下模模具闭合高度确定

为了使板材能自由进入模具工作区内装卸方便,上模行程距离H2必须大于下模最大凹陷深度H1与上模最低点和下模最高点距离H3之和(见图8)。

图8 上模与下模

拉形机龙门架上的上压装置工作台最大行程为1000mm;

下模工作台最高点至上工作台最高点距离H5=1500mm;

上模最低点和下模最高点距离H3(一般最小取150mm左右);

上模和下模模具闭合高度一般控制在1100mm左右。

7)上模和下模闭合时模具间隙控制

上模和下模闭合时模具间隙为零件板材厚度需严格控制,间隙过大,会造成拉形零件,零件凹陷部位板料受到向上的力,板料和上模贴合而和下模有间隙,板料和下模悬空没有受到向下的压力,使板料产生失稳起皱。

4 拉形成形过程控制

4.1 工艺流程

工艺流程是领料—淬火—拉形 (新淬火)—校正--表面外理—作标印—成品检验。

4.2 毛料尺寸确定

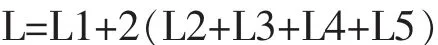

横向拉形毛料长度L见图9。

式中:L为毛料长度(mm);L1为零件拉形最大剖截面处的展开长度加余量(mm);L2为拉形模外形至零件切割线距离,一般取50-70mm;L3为横向拉形时,模具边缘与钳口边缘间的距离,一般取100mm-200mm;L4为钳口运动时与板材接触的长度,一般取50mm;L5为钳口夹紧时所需求的长度,一般取100mm。

毛料宽度按下例公式确定:

式中: B为毛料宽度;b为零件拉形最大剖截面处的展开宽度加余量 (mm);b1为工艺余量,一般为30mm-50 mm。

4.3 模具的安装

将上下合拢好的模具吊放在数控蒙皮拉形机下模工作台上,固定好下模,然后将龙门架上的工作台与上模合拢,并用“T”字型螺杆固定,龙门架上压装置(上模)抬起离开下模,并对模具上下接合部位进行润滑。

4.4 拉形过程

将新淬火板料的两边被夹持在拉形机的两个钳口中,通过水平和垂直八个液压作动筒的作伸缩运动,带动钳口运动使得板料包覆于下模上,在板材没有起皱时钳口保持固定不变,此时,数控蒙皮拉形机上的龙门架上压装置(上模)通过其液压作动筒对零件凹陷部位进行反向加压运动,同时,钳口作垂直向下运动,使板材产生不均匀的被拉伸并贴合到拉形模表面,最终得到零件的形状。

板材在拉形过程中拉形机的拉和压动作配合是获得良好成形的关键。当拉形的材料拉伸到基本与模具贴合、起皱还没有在模体上形成时,上压装置压下,与拉形中的蒙皮材料完全贴合,起到防止起皱的作用。如果上压装置提前压下,会干扰拉形中的材料流动,影响蒙皮外形的准确。

图9 横向拉形毛料

4.5 数据存储

当第一件零件拉形完后,通过数控蒙皮拉形机具有数据存储功能将该零件的原始加工数据存储并加以修改,得到该零件的加工程序。为以后成批生产该零件时拉形成形提供机床运行数据。

5 结语

通过S3F软件对S形蒙皮进行模拟仿真分析和工艺方法分析论证,制定了S形蒙皮零件的合理工艺方法,从工装定货开始对S形蒙皮零件的模具设计提出要求,使模具设计符合零件拉形要求,并应用于生产,攻克了公司S形蒙皮成形技术关键,确保了产品质量,为类似S形蒙皮零件成形提供了技术支持,使蒙皮成形工艺技术上一台阶。