某型飞机护板作动筒自动开锁故障分析及改进

2014-06-23敖文伟段新星龚良国钟小宏张海

敖文伟,段新星,龚良国,钟小宏,张海

(中航工业洪都,江西南昌 330024)

某型飞机护板作动筒自动开锁故障分析及改进

敖文伟,段新星,龚良国,钟小宏,张海

(中航工业洪都,江西南昌 330024)

针对某型飞机护板在飞行中自动打开的故障,对护板收放作动筒工作原理、结构组成进行了研究,在开锁试验验证和故障件分解检查后,确定了作动筒自动开锁的原因是由于弹簧力过小,使得作动筒开锁压力小于瞬时回油压力所致。通过改进作动筒内部零件弹簧的安装方式,增大了开锁压力,提高了开锁压力的稳定性,排除了故障,为飞机飞行安全提供了保障。

收放作动筒;机械锁;开锁压力;回油压力

0 引言

飞机护板一般由收放作动筒通过液压系统为护板的收上和放下提供动力。而内部带机械锁的作动筒除能收放护板外,还能通过内部的机械锁将护板锁定在收上或放下位置。这种带内锁的作动筒,由于具有收放护板和将护板牢固地固定在指定位置的功能,不需要单独在护板和机体上设置连接点和受力接头,简化结构,节省空间,因而现有飞机的作动筒设计中,较为常见。

某型飞机在一次飞行过程中,起落架收上进舱,在护板收上到位,切断液压后,前起落架护板自动打开。经飞机地面试验,发现是护板收放作动筒自动开锁导致护板放下。将故障件返厂进行开锁试验,测得最小压力为0.7MPa,后分解故障件发现,作动筒内部的弹簧有一圈发生变形,向外鼓胀,而对飞机液压系统进行检查时,测得回油压力为1.0MPa。

1 结构与工作原理

1.1 作动筒结构

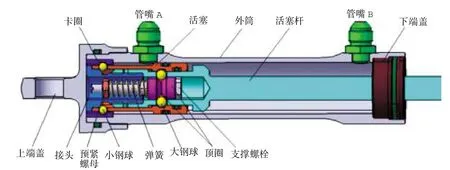

前起落架护板收放作动筒结构(图1)由外筒、活塞、活塞杆、卡圈、顶圈、接头、上端盖、下端盖、钢球、弹簧、密封件等组成,6个小钢球均匀地安放在活塞的6个安装孔内,4个大钢球均匀地安放在活塞杆的4个安装孔内,与内锁工作不相关的零部件未示出。

1.2 工作原理

护板关闭时,其收放作动筒活塞杆处于缩进位置。当需要打开护板时,液压油由管嘴A进入作动筒左端的放下腔,推动活塞向右运动,活塞内圈斜面挤压大钢球,使得大钢球径向向内运动,迫使顶圈压缩弹簧。当大钢球向内运动到低于活塞内圈槽时,小钢球随活塞一起向右运动,沿卡圈左侧斜面落入活塞安装孔后实现开锁,活塞杆便开始向右伸出,使得护板放下。

图1 护板收放作动筒结构

当需要收起护板时,液压油由管嘴B进入作动筒右端的收起腔,推动活塞、活塞杆等内部零件一起向左运动,当小钢球随活塞运动到卡圈右斜面时,卡圈右斜面迫使小钢球径向向内运动,同时大钢球在活塞内斜面的迫使下,也径向向内运动,当小钢球越过卡圈右侧斜面,大钢球越过活塞内圈左侧斜面后,两处钢球都运动到了上锁位置。液压切断,大钢球在弹簧力的作用下,楔在活塞内圈槽内,限制活塞向右运动,小钢球楔在接头斜面与卡圈左侧斜面之间,从而达到使作动筒处于缩进时保持锁定状态,使护板锁定在收上位置。

2 故障分析

根据钢球锁作动筒的结构组成、工作原理、作动筒开锁试验及飞机液压系统回油压力检测,得出护板收上后出现自动开锁,活塞杆伸出,是因开锁压力小于切断液压时的瞬时回油压力导致。单从作动筒方面考虑,影响开锁压力最直接的因素是弹簧,故现对弹簧展开分析。

2.1 开锁力分析

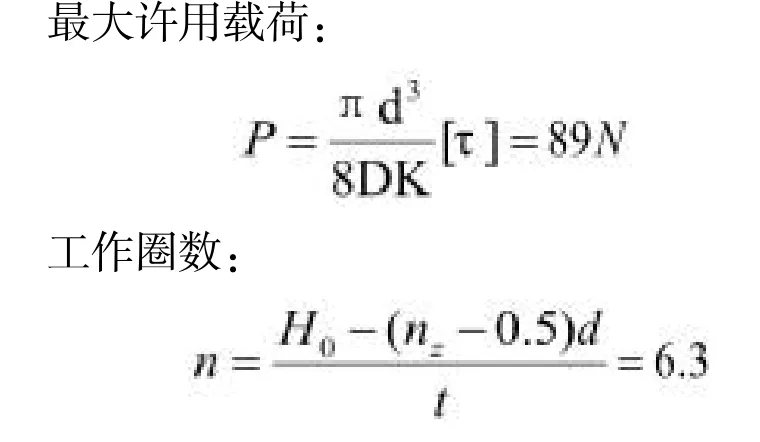

护板收放作动筒内使用的弹簧为圆柱螺旋压缩弹簧,其牌号为HB3-51-1.5×10×22-II,其自然长度为22mm,为使顶圈能对大钢球由一定的向外挤压力,一般通过螺母调节弹簧预压缩量来达到此目的。根据飞机标准件手册表2-106的公式计算弹簧HB3-51-1.5×10×22-II的相关参数。

通过飞机标准件手册表2-109查到,弹簧在最大许用载荷下的变形量为6.8mm。

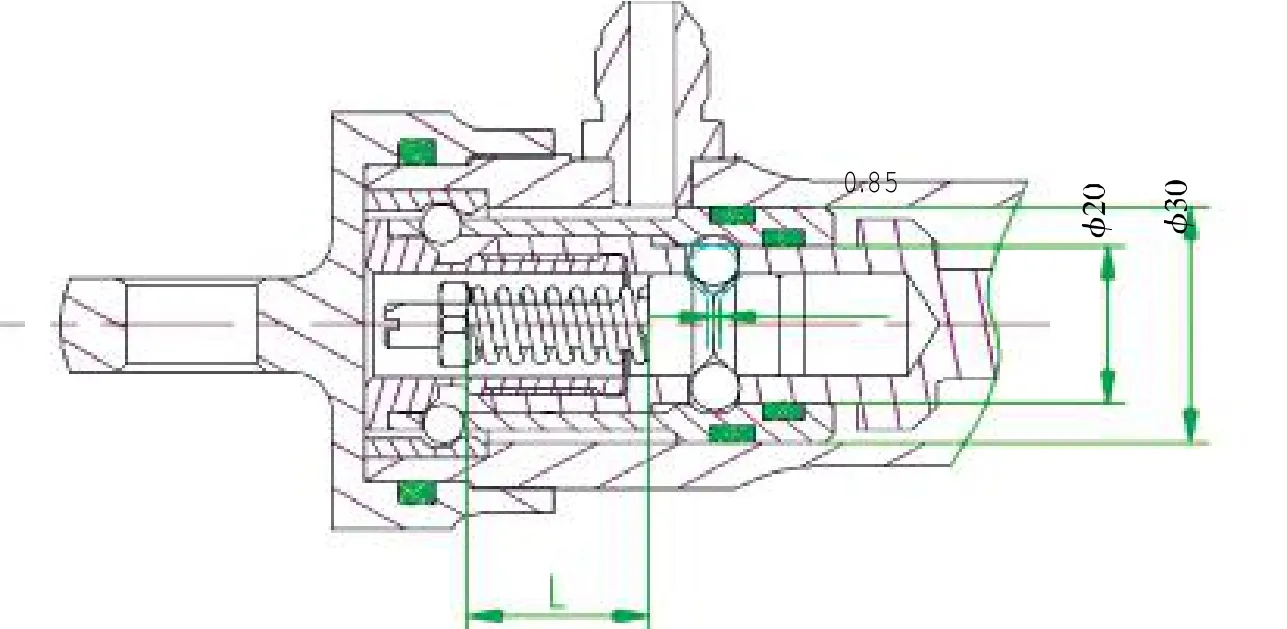

通过对作动筒内部结构(图2)的分析,得出钢球锁开锁行程为2×0.85=1.7mm。

而弹簧在作动筒装配时一般预压缩3mm左右,再加上开锁压缩的1.7mm,即弹簧在开锁时一共压缩4.7mm,对应开锁时,需克服的弹簧力为61.5N。

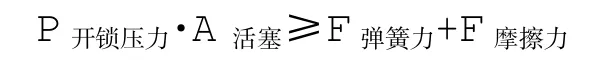

开锁需要满足的条件:

其中,A活塞为活塞的有效面积,F摩擦力为开锁是需要克服的摩擦力,其与作动筒内部零件的制造、装配误差有关,无法精确计算,一般取经验值200N—400N。

通过上式得出,P开锁压力在0.74MPa—1.26MPa之间。

2.2 弹簧安装分析

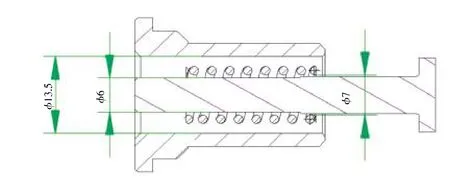

由作动筒结构(图1)可知,弹簧是套在支撑螺栓上的,通过预紧螺母和顶圈限制在支撑螺栓上。但是经过对零件尺寸、安装配合的分析发现,弹簧的外径为Φ10mm,内径为Φ7mm,内支撑螺栓直径为Φ6mm,接头内径为Φ13.5mm,弹簧安装配合示意见图3(无关零件未示出),这种安装及配合方式使得弹簧在径向上有运动的空间,导致弹簧在工作时处于一种不稳定的状态。

图2 作动筒开锁分析图

图3 弹簧安装配合示意

2.3 弹簧分析

护板作动筒内选用的弹簧为标准件HB3-51-1.5×10×22-II,其材料为IIa钢丝,二类弹簧,能在-60℃—+150℃的环境下承受循环次数为103-105的变载荷作用,其热处理方式为在弹簧钢丝绕簧后t= 260℃-300℃回火,且不少于20min。

由于IIa钢丝自身材料的缺陷及只是采用简单的回火热处理,使得弹簧的寿命不长,致使弹簧在作动筒多次开锁、上锁的变载荷作用下,弹簧弹性变弱,局部结构出现永久变形,甚至有鼓胀现象。

通过上述分析得知,弹簧提供的弹簧阻力小,是引起护板收放作动筒自动开锁的主要原因。而弹簧弹力小由以下三方面导致:

1)所选弹簧尺寸小,使最大许用载荷小;

2)弹簧的安装方式不合理,使得弹簧工作时受力不稳定;

3)弹簧材料及热处理方式不能满足工作环境要求。

3 处理措施

3.1 加大弹簧

为增大开锁压力,最直接有效的方法就是增大弹簧力。由于原来安装弹簧处还有安装空间,在对零件改动影响最小的原则下,将原来的弹簧HB3-51-1.5×10×22-II改为HB3-53-2.5×13×22-II。最大许用载荷由89N增加到316N,再考虑开锁时需要克服200N—400N的摩擦力,理论开锁压力为1.2MPa—1.8MPa。

3.2 改进弹簧安装方式

之前弹簧的安装方式使得弹簧在径向上有运动的空间,使得弹簧工作时受力不稳定。弹簧加大后,弹簧外径由原来的Φ10mm增大为Φ13mm,与接头内径之间的间隙由原来的单边1.5mm减小为0.25mm。

为减小弹簧内径与支撑螺栓之间的安装间隙,在两者之间安装一衬套。

3.3 提高弹簧性能

弹簧HB3-53-2.5×13×22-II的材料为65Si2MnWA,其热处理方式为在弹簧钢丝绕簧后,t= 850℃±10℃淬火,再进行430℃—460℃的回火。热处理后弹簧硬度达到HRC=47-51。其稳定性及寿命均较HB3-51-1.5×10×22-II有很大提高。

增大增强弹簧,改进弹簧安装方式后,通过试验室试验、装机地面试验、飞行试验验证,该改进方案能解决护板作动筒自动开锁的问题。

4 结语

护板收放作动筒自动开锁是飞机液压系统回油压力大于作动筒最小开锁压力所致。在研究护板收放作动筒结构组成、工作原理的基础上,在改变作动筒内部零件最小化的前提下,改进了弹簧及其安装方式,提高作动筒最小开锁压力及开锁压力的稳定性,改进方案通过试验验证,使得故障没有再现。本文的分析思路及处理措施为解决带内锁作动筒自动开锁问题提供了一定的借鉴和参考。

[1]《飞机设计手册》总编委员会.飞机设计手册第12册飞行控制系统和液压系统设计[M].北京:航空工业出版社,2002:723-733.

[2]《飞机设计手册》总编委员会.飞机设计手册第14册起飞着陆系统设计[M].北京:航空工业出版社,2002:466-469.

[3]《飞机标准件手册》编辑委员会.飞机标准件手册[M].南昌:江西日报出版社1987:624-641.

[4]敖文伟,裴华平,陈红.飞机起落架作动筒内锁研究与分析[J].机械科学与技术2012.31(1):130-134.

[5]卢肖名,韩永伟,王明磊等.飞机液压系统故障排除方法分析[J].航空维修与工程,2012.3:74-75.

[6]陈江涛,谢超,邱建军等.某型飞机起落架收放作动筒自发伸出现象分析[J].液压与气动,2012.1: 6-8.

[7]艾昂.弹簧国际标准[J].世界标准化与质量管理,1994.4:49-51.

[8]皮亚南,刘燕霞,李和平.弹簧的应用与设计计算[J].锻压机械,1999:30-33

>>>作者简介

敖文伟,男,1984年12月出生,2009年毕业于西北工业大学,工程师,现从事飞机起落架结构设计工作。

Analysis and Improvement of Automatic Unlocking Failure for Fairing Door Actuating Cylinder of a Certain Type of Aircraft

AoWenwei,Duan Xinxing,Gong Liangguo,Zhong Xiaohong,Zhang Hai

(AVICHongdu Aviation Industry Group,Nanchang,Jiangxi,330024)

The paper studies the operating principle,structure and composition of fairing door retraction and extension actuating cylinder based on the automatic unlocking failure of fairing door of a certain type of aircraft in flight. After unlocking test verification and disassembling and check of defective part,it is confirmed that the automatic unlocking of actuating cylinder is caused by too small spring force,so as tomake the unlocking pressure of actuating cylinder is instantaneously less than oil return pressure.The failure is removed by improving internal partmounting mode of actuating cylinder to increase unlocking pressure and enhance the stability of unlocking pressure,thus providing guarantee of flight safety.

retraction and extension of actuating cylinder;mechanical lock;unlocking pressure;oil return pressure

2014-07-23)