数值模拟技术在锻造节材中的应用

2014-10-10徐皓黄乐明安徽安簧机械股份有限公司

文/徐皓,黄乐明·安徽安簧机械股份有限公司

数值模拟技术在锻造节材中的应用

文/徐皓,黄乐明·安徽安簧机械股份有限公司

数值模拟技术在国外的锻造行业已经是一个普及化的概念,通过预先的模拟过程可以大大缩短新产品的开发周期、降低新产品的试模时间和开发成本。上述这些只是利用数值模拟手段得到的好处之一,更大的好处是通过数值模拟可以对现有的成熟产品或拳头产品进行工艺优化,最大限度地降低其生产成本,提高模具使用寿命和材料利用率,增强企业自身的竞争力。锻造行业的企业家们应审时度势,共同来探讨如何利用数值模拟技术实现企业的降本增效,从而达到利用最少的资源而使利益最大化的目标。也许企业家们都有自己独特的见解或各种各样的观点,本文仅以锻压行业目前主流的DEFORM-3D模拟软件为例介绍一下数值模拟技术在锻造节材中的应用,意在为广大读者起到抛砖引玉的作用。

DEFORM-3D模拟软件简介

随着IT产业突飞猛进的发展,数值模拟技术应运而生,从而产生了一大批数值模拟软件,例如美国的DEFORM-2D/3D、法国的FORGE 2D/3D、俄罗斯的QForm 2D/3D等,数值模拟技术的应用把“打铁”提高到了一个新的层面。

DEFORM(Design Enviroment for Forming)是国际上最著名的2D/3D成形加工和热处理工艺模拟有限元分析软件,由美国Ohio Clumbus的科学成形技术公司(Science Forming Technology Corporation)专为生产实际应用而设计开发,使用起来特别简便。二十多年来的工业实践清楚地证明了基于有限元法的DEFORM模拟软件有着卓越的准确性和稳定性,模拟引擎在大变形金属流动、行程载荷和产品缺陷预测等方面同实际生产相符,保持着令人叹为观止的精度。

DEFORM模拟软件在一个集成环境内综合建模、成形、热传导和成形设备特性进行模拟仿真分析,适用于热、冷、温成形,可提供极有价值的工艺分析数据,如材料流动、模具填充、锻造负荷、模具应力、晶粒流动、金属微结构和缺陷的产生及发展情况等。DEFORM模拟软件无需试模就能预测工业实际生产中的金属流动情况,是降低制造成本、缩短研发和生产周期的一款高效实用的工具。

DEFORM-3D模拟软件的处理对象为复杂的三维零件、模具等,典型的DEFORM-3D模拟软件的应用包括锻造、挤压、镦头、轧制、自由锻、弯曲和其他成形加工手段。下面就通过我公司实际生产中的一个应用案例来介绍一下如何利用DEFORM-3D模拟软件提高锻件的材料利用率。

应用案例

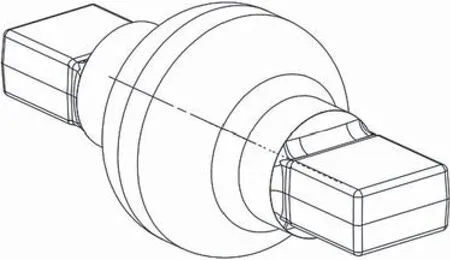

如图1所示的球销类锻件为重型卡车底盘用锻件,此锻件重量为3.6kg,形状复杂系数为S2级,且不允许有裂纹、折叠、凹陷等锻造缺陷。此类产品开发伊始我公司使用Pro/E设计软件设计预锻、终锻模具模型,产品开发成功后各项技术参数均满足客户要求,锻件材料利用率为74.32%。虽然产品开发成功了,但追求技术进步是无止境的,我公司技术人员并没有停留在产品开发成功的满足中,他们针对公司现有的生产设备和成熟的热锻工艺改进了模具和工艺方案,利用DEFORM-3D模拟软件强大的数值模拟技术对改进后的模具和工艺方案进行热锻成形模拟,并根据模拟结果不断优化模具和工艺方案,不但减少了昂贵的试制成本,而且还逐步提高了锻件的材料利用率。现将此次优化过程简述如下:

图1 球销类锻件

图2 优化后的坯料

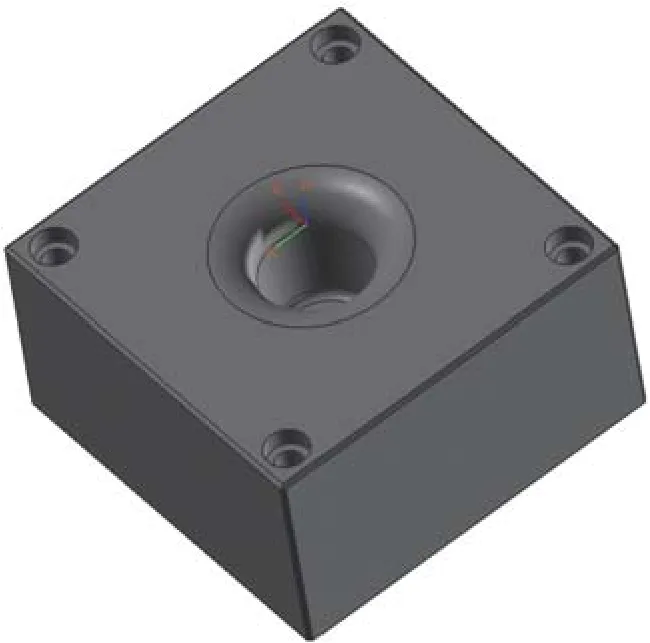

图3 镦粗预锻成形模具的上模

图4 镦粗预锻成形模具的下模

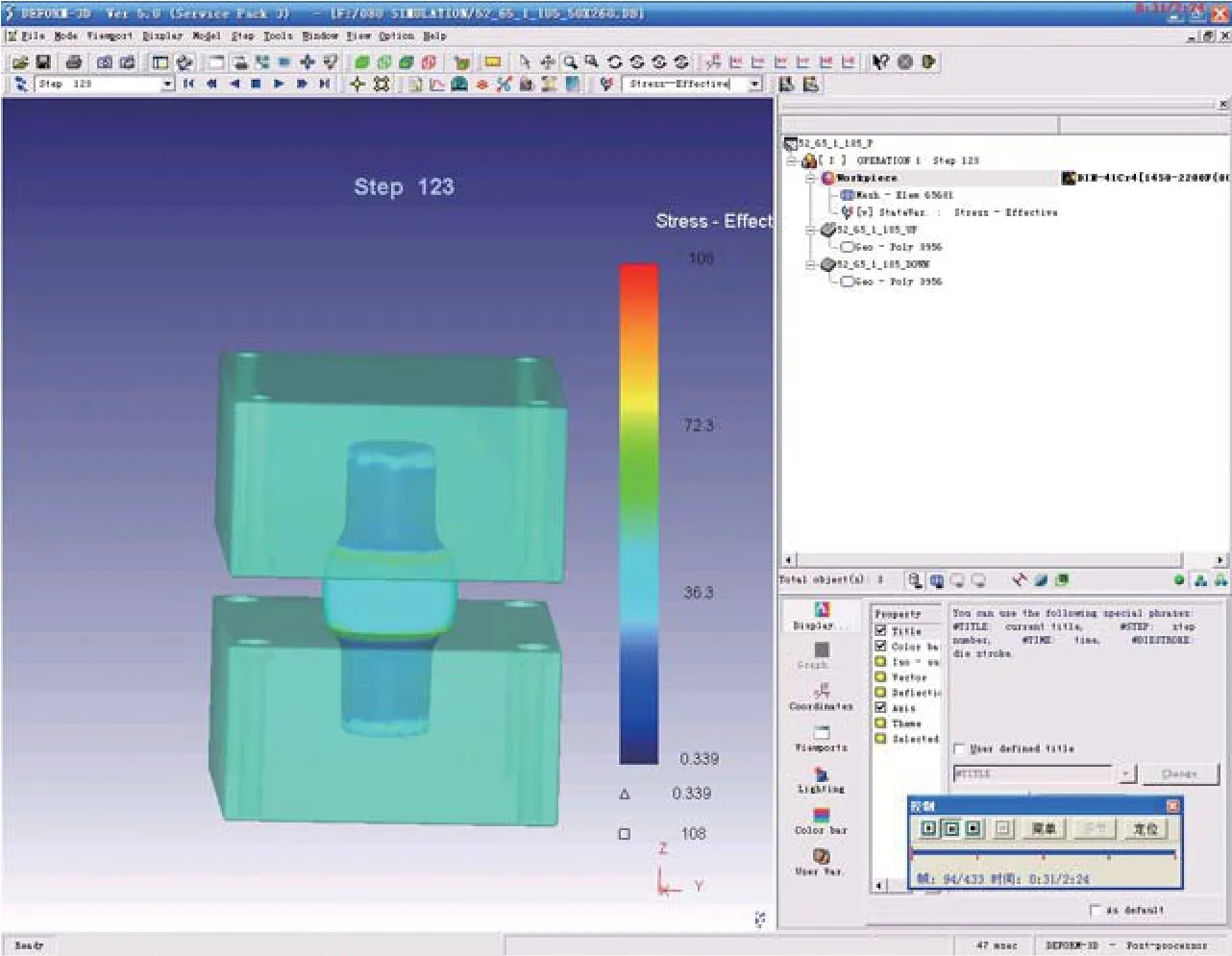

初步综合考虑锻件形状结构及现有工艺,以想方设法提高材料利用率为基本出发点,增加镦粗预锻成形模具,坯料由原先的φ75mm×140mm的圆形棒料(重量约4.84kg)优化更改为φ50mm×260mm的圆形棒料(重量约3.997kg),加热设备为中频加热炉(DEFORM-3D模拟软件中涉及的参数为坯料温度及模具初始温度,环境温度可以使用系统默认值)。打开DEFORM-3D模拟软件进入前置处理程序(DEFORM-3D前置处理程序的设置所占用的操作时间占到用户整个操作时间的80%),首先进行模拟参数中的单位设置(英制和公制任选,这一步尤其重要,一定要保证输入参数的准确性,否则要进行相应单位值的转换),然后再导入优化后的坯料(图2)与增加的镦粗预锻成形模具上、下模(图3、4)的模型文件,建议使用*.stl的文件格式进行网格划分设置,网格划分值越小,模拟结果越准确,但需要注意的是模拟计算时间也越长,操作时要根据自己的实际情况做相应的取舍。实际移动中的模具请勾选Primary Die选项。锻造设备可以在DEFORM-3D模拟软件自带的设备库中选择(避免烦琐的设备参数设置)或自行添加,坯料和模具的材料可以在DEFORM-3D模拟软件自带的材料库中选择或自行添加。可以在DEFORM-3D模拟软件中调整模具和坯料的相对初始位置,也可以在自己熟悉的模型设计软件(如CATIA、UG、Pro/E、SolidWorks等)中调整坐标位置后再导入DEFORM-3D模拟软件。然后添加接触关系(选择Inter→Object Realationships命令),根据实际情况填写模具与坯料间的摩擦力。最后,设置符合实际情况的模拟条件,其中模拟总步数是根据模具行程距离除以每一步的移动数值得出的,而每一步的移动数值建议取网格尺寸值的1/3(网格尺寸值可通过单击按钮测量)。镦粗预锻成形前置处理程序的设置如图5所示,保存好参数设置,生成*.DB数据文件。若在生成*.DB数据文件过程中有错误信息提示,请参照信息提示对以上所涉及的参数设置进行相应更改。待最终生成*.DB数据文件后,保存并退出前置处理程序。

图5 镦粗预锻成形前置处理程序的设置

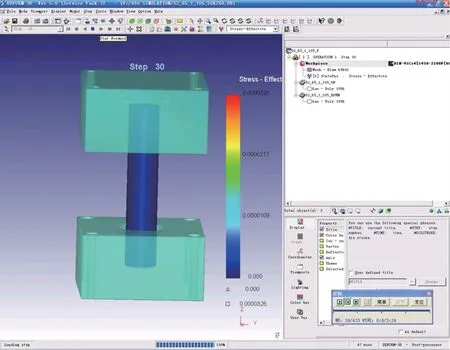

图6 镦粗预锻成形的解算

从前置处理程序退出后,选择Simulator→Run命令进行镦粗预锻成形的解算,如图6所示。解算完成后,选择Post Processor→DEFORM-3D Post命令进入后置处理程序,观察镦粗预锻成形的模拟结果。根据模拟结果的满意程度,决定是否对镦粗预锻成形模具进行优化修改。

图7 预锻成形过程中

图8 预锻成形完成后

图9 优化后的终锻成形模具的上模

图10 优化后的终锻成形模具的下模

图11 终锻成形模拟结果

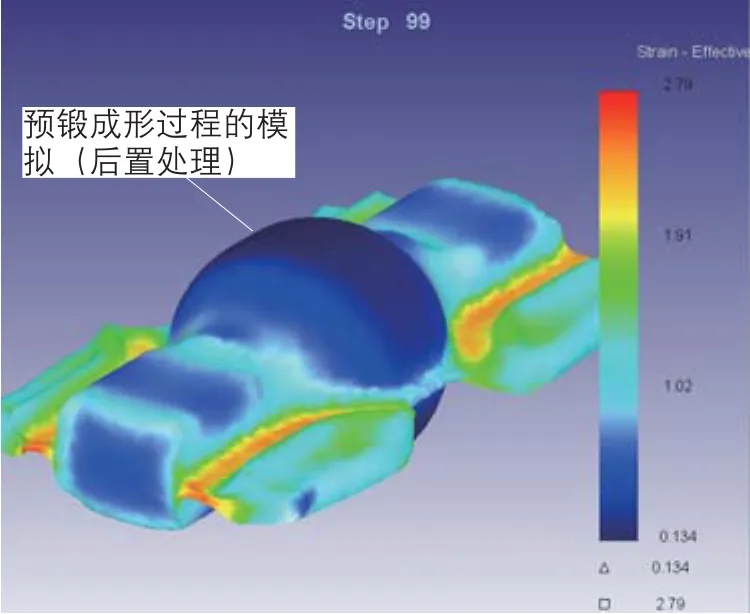

然后,利用镦粗预锻成形模拟后的锻件毛坯进行预锻成形的模拟,所有操作均参照镦粗预锻成形的相应步骤进行,在此不再赘述。预锻成形的模拟结果如图7、8所示。

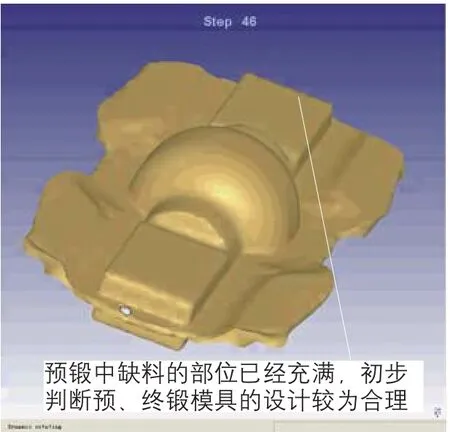

最后,利用预锻成形模拟后的锻件毛坯进行终锻成形的模拟,导入优化后的终锻成形模具的上、下模模型(图9、10),其他操作均参照镦粗预锻成形的相应步骤进行,在此不再赘述。终锻成形的模拟结果如图11所示,实际生产的锻件样件如图12所示。

图12 实际生产的锻件样件

结束语

利用DEFORM-3D模拟软件在计算机上即可模拟整个锻造过程,并且还可以对现有的成熟产品或拳头产品进行工艺优化,能够最大限度地降低锻件的生产成本。以本文中所讲述的应用案例为例,该锻件的材料利用率由优化前的74.32%提高至90%,模具的使用寿命由优化前的3000件提高至5000件,材料利用率和模具的使用寿命都得到了大大的提高,企业的竞争力得到了进一步的增强。本文仅以此利用DEFORM-3D模拟软件的节材应用实例给广大读者起到抛砖引玉的作用,DEFORM-3D模拟软件强大的功能和操作技巧还有待于大家在使用中摸索发现。