基于Labview的线性摩擦焊机控制系统设计与实现

2014-10-04马捷中李晓磊郭阳明

马捷中,李晓磊,郭阳明

(西北工业大学计算机学院,陕西西安 710072)

线性摩擦焊接(Linear Friction Welding)技术是一种利用被焊工件接触面在压力作用下相对往复运动摩擦产生热量,从而实现焊接的固态连接方法[1-2],该技术可实现非轴对称复杂截面的摩擦焊接,可获得接近或与母材等强的固相连接接头,还可用于空心叶片与轮盘或异种材料叶盘的连接,被认为是整体叶盘制造与修复最为理想的焊接方法[2-3]。由于其具有适用范围广、可以焊接不规则的构件、焊接过程中材料不熔化、焊接接头质量高、焊接过程可靠、尺寸精度较高、低耗和清洁等优点,已经成为全球制造业,尤其是航空发动机制造业中一项关键的制造和维修技术,应用前景非常广阔[2,4]。

线性摩擦焊接过程由线性摩擦焊机的控制系统控制完成。因此,控制系统对保证焊接质量及焊接精度起着重要作用。本文通过深入分析线性摩擦焊机的工作原理,设计并实现了一套基于Labview[5-6]的线性摩擦焊机控制系统。该系统采用时间控制方式和变形量控制方式相结合的复合控制方式,克服了已有系统控制方式单一的不足。

1 线性摩擦焊机的工作原理

线性摩擦焊机的基本机械结构如图1所示,主要由振动系统、加压系统、回位机构和床身等组成。其中,振动系统的作用是使一个焊件能振动起来,从而使两个焊件可以产生摩擦;加压系统的作用是在焊接过程中保证焊件的夹紧、给滑台加力驱动滑台运动、给滑台施加摩擦压力和顶锻压力;回位机构用于确保左、右焊件在焊接结束时能够精确对中。焊接过程描述如下[7-9]:

(1)焊接时,两个焊件分别安装在固定夹具8和振动夹具10中,并由夹紧油缸夹紧;(2)驱动电机23通过皮带带动偏心轴22高速旋转,偏心轴22再通过连杆21带动导轨18,导轨通过连杆13带动线性导轨11作上下往复运动;(3)压力油缸1推动滑台4沿导轴5滑动,可给焊件施加摩擦压力及顶锻压力;(4)当焊件摩擦加热到适合温度时,驱动电机停,同时回位油缸17动作,推动连杆回到零点位置,使两焊件对中,同时施加顶锻压力完成焊接。

图1 线性摩擦焊机结构示意图

以上焊接过程均是在线性摩擦焊机控制系统的统一协调下完成。因此,线性摩擦焊机控制系统对于焊接过程来说至关重要,合理的控制系统设计与实现是实现高精度焊接的关键[9]。

2 线性摩擦焊机控制系统的设计与实现

根据采取的控制器的不同,线性摩擦焊机控制系统分为可编程控制系统、单片机控制系统、工业计算机控制系统[10-12]。目前,工业计算机控制系统不仅可以实现整个摩擦焊接过程的时序控制,还能对焊接工艺参数进行自动调节、保护及恢复,对硬件系统可进行故障分析诊断,对焊接过程外部输入信号可实时采集、存储和显示,已经成为高性能摩擦焊机的控制主流[13-15]。

2.1 控制系统的硬件设计

线性摩擦焊接测控系统的硬件系统框图如图2所示。

图2 测控系统的硬件系统框图

图2中,测控系统下位机中的数据采集卡完成焊接过程的自动控制及基本变量,如电压、电流、压力、位移及温度信号的采集工作;工控机作为控制系统上位机对数据采集卡采集到的数据进行处理,并向数据采集卡发出控制信号然后数据采集卡将这些信号发送给某些设备。行程开关则主要用于检测焊机是否回位,压力继电器主要用来检测压力是否施加到位,二者均为开关量与数据采集卡D/I芯片相连;测控系统通过数据采集卡的D/O芯片控制变频器和电磁阀的开关,从而达到控制焊接过程的目的。为此,系统主要硬件设备的选择如下:

(1)工控机采用存储量大、运算速度快、抗干扰能力、故障率低强的研华工控机。

(2)数据采集卡的选择考虑以下五个指标:测试通道个数及类型、信号输入的形式(单端或差分)、采样速度、分辨率和软件与硬件的兼容性。根据实际的需求,选用研华公司生产的PCI-1710HGU、PCI-1720U 和 PCI-1762。

PCI-1710HGU提供了16路单端或8路差分模拟量输入的功能,能够实时采集变频器电压、电流,滑台的位移、速度和压力等信号,可以满足系统的需要。PCI-1720是一款PCI总线的4路12位隔离数字量到模拟量的输出卡,主要用来调节溢流阀和比例阀的压力。PCI-1762是一款PCI总线的继电器输出及隔离数字量输入卡,它提供16路光隔离数字量输入,完全可以满足系统开关量的输入。

(3)传感器是构建测控系统硬件系统重要的硬件之一,选配合适的传感器关系到整个系统的测量精度和控制精度。该系统主要用到的传感器有霍尔电压传感器、霍尔电流传感器、位移传感器、速度传感器和压力传感器等。电压、电流传感器用来获取变频器的电压和电流,位移、速度和压力传感器用来获取滑台的位移、速度和压力。

2.2 控制系统的软件设计

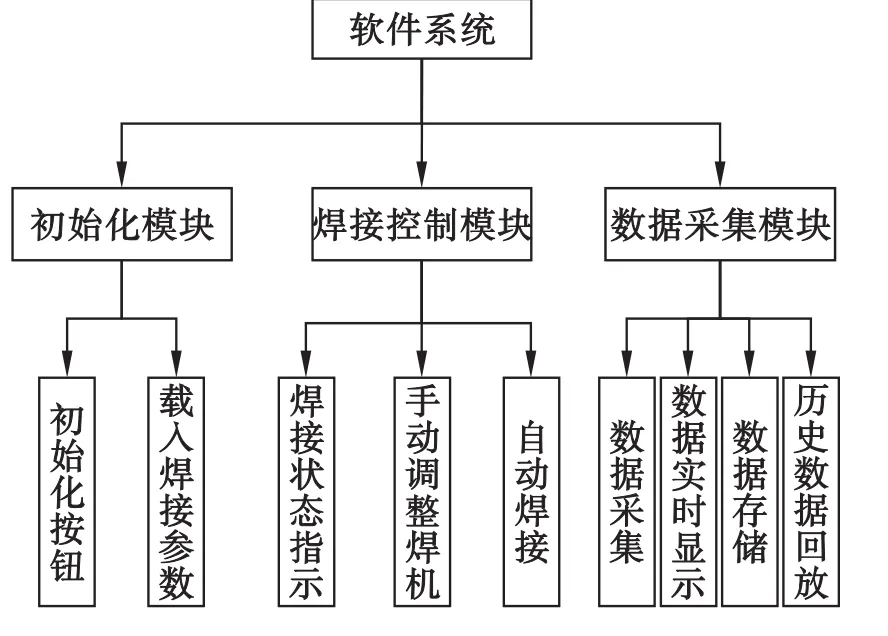

2.2.1 软件系统功能模块

软件设计是控制系统的核心,其设计的好坏直接影响到整个控制系统的运行效率并且决定着整个系统的性能。

该控制系统的软件设计采用模块化和层次化思想,根据系统的总体要求和性能参数,将系统划分为初始化模块、焊接控制模块、数据采集模块等功能模块及其子模块。这样分层次模块化程序结构不但增加了程序的可维护性,也增加了程序的可读性,使程序流程图更加清晰明了,同时也避免了大量的重复编程工作。基于Labview的线性摩擦焊机控制系统软件部分功能模块框图,如图3所示。

(1)初始化模块的设计

图3 控制系统的软件功能框图

初始化模块主要的功能是自动载入上一次的焊接参数,初始化开关量和指示灯状态。由于每次焊接后都应该保存前面板上输入控件的当前值,这样在下次焊接时只要直接加载上次的焊接参数,然后再根据需要修改特定的参数就行。因此,可以通过LabVIEW的节点属性来实现这一功能[16]。图4是用来在软件系统关闭后自动保存各控件当前数值的程序设计框图。首先用“打开/创建/替换”VI打开需要保存参数的文件,然后利用“写入文件”VI把获取到的控件值连同控件名写入到相应的文件。这样就将所有输入控件的参数自动保存起来了。

图4 参数自动保存程序设计框图

将控件的当前参数保存下来后,在软件下一次启动时,只需读取保存文件,并把其中各个控件的数值设置为控件当前值即可。参数加载过程的设计如图5所示。

图5 参数自动加载程序框图

(2)焊接控制模块设计

焊接控制模块包括焊接状态指示、手动调整焊机和自动焊接等模块。手动调试焊机是指焊前对焊机的“滑台共进”、“滑台快进”、“滑台快退”、“滑台慢退”和“顶缎”等动作进行调试,为自动焊接做准备;自动焊接让焊接过程按照预先设定好的程序顺序执行。

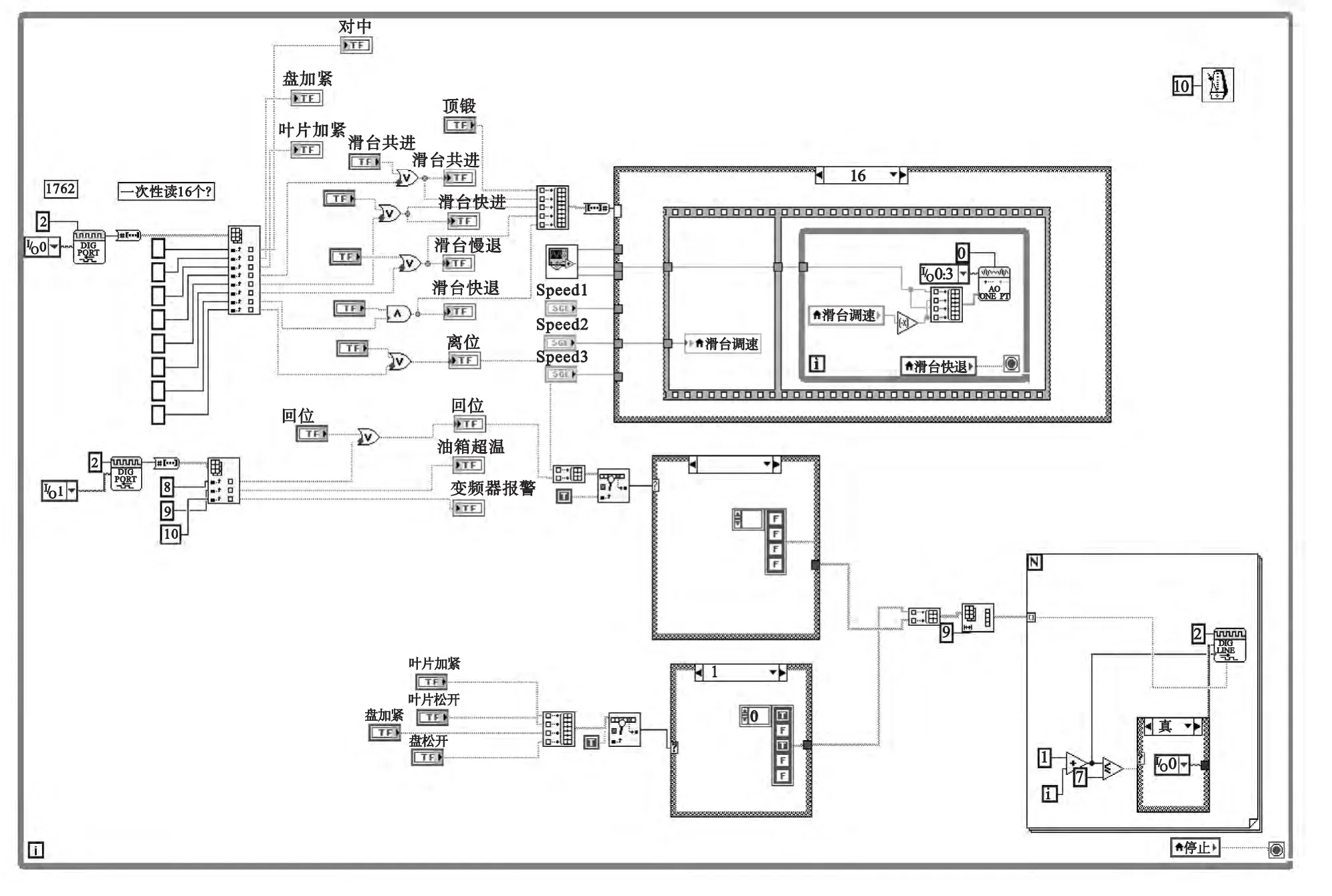

“滑台共进”、“滑台快进”、“滑台快退”、“滑台慢退”和“顶缎”五个按钮本质上是对PCI-1720卡的AO0-AO3端口进行输入操作。用来调节溢流阀和比例阀的压力,从而调节滑台的压力和速度。盘加紧、盘松开、叶片加紧、叶片松开控制加紧油缸加紧和松开。焊机手动调试和状态指示程序框图如图6所示。

图6 焊机手动调试和状态指示

线性摩擦焊机有三种焊接方式:时间控制方式、变形量控制方式和摩擦功率峰值控制方式[7,9,12]。在时间控制方式的设计中,控制的是摩擦时间(指从开始摩擦到回位的时间)。在变形量控制方式中,主要控制的是摩擦变形量。本系统采用时间控制和变形量控制相结合的方式。实际应用表明,当使用时间控制方式时就把“接头缩短量的值”设置成正常值得1.1~1.2倍,焊接时首先检查时间是否达到了设定的摩擦时间,如果没有达到则要继续检查焊件的接头缩短量是否达到了设定值,无论摩擦时间达到了设定值还是接头缩短量达到了设定值,都要立刻停止摩擦,进入下一个动作。这样不但可以保证使用时间控制方式而且当时间控制出错时,变形量控制可以起到保护作用。同样,当需要使用变形量控制时把“摩擦时间”设置成正常时间的1.2~1.32倍。

当设置好焊接参数,手动调整好焊机后,就可以进行自动焊接了,自动焊接流程图如图7所示。

(3)数据采集模块

数据采集模块包括数据采集、数据实时显示、数据存储及历史数据回放四个子模块。数据采集子模块中将需要检测的模拟信号和数字信号按指定采集频率进行采集。数据实时显示子模块采用实时显示方式,即采到一点就显示一点,动态显示采集到的信号。数据存储子模块主要是将采集到的数据保存起来,方便日后查询及打印。历史数据回放子模块是将存储在文件中的数据进行回放,显示历史数据。数据采集、显示、存储的程序框图如图8所示。

本设计中将数据采集周期设置为10 ms,采集到的数据直接进行显示,变频器的电压电流用图标的方式进行动态实时显示,使用图标显示数据之前先要把图标的历史数据清空,以防它显示以前的缓冲数据。每次采集到的数据加个编号存储在电子表格的一行。当每次焊接完成后会让用户决定是否保存此次的焊接过程数据,如果需要保存则把该文件保存下来,不需要保存时就不做任何操作,下次运行程序时就直接把该文件替换掉了。

图7 自动焊接流程图

历史数据回放功能将上述存储的数据文件按指定格式读取并进行显示,其设计如图9所示。

图9中,通过数据回放按钮触发历史数据回放相应程序,找到需要回放的历史数据文件,通过读取电子表格文件函数将文件中的数据读取出来并进行转置,之后通过索引数组函数将数据拆分成10组再将后9组分别与第1组进行绑定,再组合成一个数组与XY曲线图显示控件输入端连接完成历史数据的显示。

2.2.2 软件系统主界面设计

图8 数据采集、显示和存储

图9 历史数据回放

图10 测控系统的软件主界面

软件系统主界面设计要求简洁便于操作。图10即为线性摩擦焊控制系统的软件系统主界面。左上方区域是焊接参数设定区域;左下方区域主要用来对焊机进行手动调节,这些按钮都是点动的,只有持续按住按钮焊机才会做出相应动作,松开按钮则焊机停止动作;右上方区域用来显示一些开关量的输入状态和进行焊接控制;右下方区域用来实时显示焊接过程中一些变量值,从而可以监测焊接过程,后台数据主要是用XY图显示焊接过程参数。

3 结论

实际应用表明,基于工控机构建的线性摩擦焊机控制系统硬、软件设计合理、结构和功能可行,人机操作界面良好,自动化程度高,焊机保护功能完善。软件采用模块化编程,易于系统的功能升级改造。采用时间和变形量相结合的复合控制方式实现焊接过程的实时控制,能满足线性摩擦焊接的误差要求。

[1] Nichoals E D.Linear friction welding joins noncircular sections[J].Advanced Materials & Processes,1991(2):47.

[2]陈亮,李文亚,马铁军.线性摩擦焊接技术研究进展与展望[J].航空工程进展,2010,1(2):179 -182.

[3]马铁军,汤化伟,李文亚,等.线性摩擦焊过程的摩擦功率曲线研究[C].第十六次全国焊接学术会议论文摘要集,2011.

[4]郭劲松.整体叶盘线性摩擦焊接过程动态仿真[D].西安:西北工业大学,2003.

[5]肖坦.基于虚拟仪器的自动测试系统研究[D].北京:北京交通大学,2006:12.

[6]韩琪.基于虚拟仪器的数据采集与分析系统研究与设计[D].北京:北京交通大学,2011:12.

[7]杜建国,杨思乾,马铁军.液压式线性摩擦焊机及其单片机控制系统[J].电焊机,2006,33(8):12 -14,45.

[8] Vairis A,Frost M.Modeling the linear friction welding of titanium blocks[J].Materials Science and Engineering,2000(A292):8 -17.

[9]栾海英.电液伺服控制线性摩擦焊系统关键技术的研究[D].北京:机械科学研究总院,2007:7.

[10]王忠奇.Windows系统线性摩擦焊机控制系统研制[D].西安:西北工业大学,2007:3.

[11]肖华.气压式线性摩擦焊机单片机控制系统的研制[D].西安:西北工业大学,2006.

[12]杜建国.液压式线性摩擦焊机单片机控制系统研究[D].西安:西北工业大学,2007.

[13]巨江涛,杜随更,马云峰,等.线性摩擦焊机滑台系统振动位移分析[J].机床与液压,2012,40(9):1-4,20.

[14]林正.搅拌摩擦焊机数控系统的设计与开发[D].重庆:重庆大学,2013:5.

[15]王颖,金辉,孙梅.线性摩擦焊设备液压伺服系统的设计[J].机床与液压,2012,40(15):97 -101.

[16]王建新,隋美丽.LabWindows/CVI虚拟仪器测试技术及工程应用[M].北京:化学工业出版社(第1版),2011.34 -65,122 -176,200 -258,345 -421.