50W600无取向硅钢在轧制与退火工序间的织构演变

2014-09-27仇圣桃王建军

唐 伟,项 利,仇圣桃,王建军

(1.安徽工业大学冶金与资源学院,马鞍山243002;

2.中国钢研科技集团连铸技术国家工程研究中心,北京 100081)

0 引 言

硅钢发展于20世纪初,并迅速成为变压器、电动机和发电机等铁芯的优选材料[1]。织构是决定硅钢磁性能的一个重要参数,因此,硅钢织构的研究引起了广泛的兴趣。金自力等[2]采用取向分布函数(ODF)分析方法,研究了无取向硅钢的织构组分及分布,讨论了织构类型及其均匀性对硅钢电磁性能及冲压性能的影响;Chang[3]研究了织构对高合金无取向电工钢磁性能的影响,结果发现当立方织构和高斯织构增多、γ织构减少时,无取向电工钢的磁性能提高;李长一等[4]探讨了无取向硅钢中再结晶织构的形成机制,发现形变储能和亚晶尺寸对再结晶织构的影响显著,存在定向形核的再结晶织构形成机制;徐向棋等[5]研究了退火温度和保温时间对冷轧无取向硅钢晶粒组织和织构演变的影响,发现退火后,α取向线上{100}织构密度明显减弱,取向从{112}〈110〉向{111}〈112〉大量聚集,适当延长保温时间有助于提高{100}〈hkl〉织构。虽然关于无取向硅钢织构的研究较多,但大多数研究集中在无取向硅钢生产中的某一工序上。关于无取向硅钢织构在热轧→冷轧→退火工序间演变的系统研究还不是很多。研究和了解无取向硅钢生产工序间织构的演变情况将有助于开发以增加有利织构({100}和{110}面织构)和减少不利织构({111}面织构)的织构控制技术,使成品板中的有利织构增多,从而生产出性能良好的无取向硅钢。

为此作者采用电子背散射衍射(EBSD)技术分别测定50W600无取向硅钢热轧板、冷轧板和退火板的表层、1/4层和中心层的织构,研究了该钢板在热轧→冷轧→退火过程中的织构演变情况,以期为无取向硅钢织构控制技术的研发提供理论基础。

1 试样制备与试验方法

试验用50W600无取向硅钢取自国内某钢厂,其主要生产工艺为:铁液预处理→转炉→RH→连铸(铸坯厚度230mm)→加热→热连轧(R2+F7,轧后为2.5mm厚)→冷连轧(F5,轧后为0.5mm厚)→退火处理(退火加热段温度为810~850℃,带速为100~150m·min-1)→成品。现场取样(带头和带尾)进行磁性能测试,铁损最大值和磁感最小值均满足国家标准。试验钢的化学成分如表1所示。

表1 50W600无取向硅钢的化学成分(质量分数)Tab.1 Chemical composition of 50W600 non-oriented silicon steel(mass) %

为系统研究50W600无取向硅钢传统生产流程中织构的演变,选取不同工序的带钢进行分析。具体取样及检测位置见表2。

表2 取样及检测位置Tab.2 Sampling and test position

对带钢1/4宽度处的试样进行分层织构检测,试样规格为8mm×10mm(TD×RD,TD代表横向,RD代表轧向),采用人工减薄的方法把试样单面磨至所需要厚度,依次经过150#、320#、600#、1000#、2000#砂纸打磨后再进行抛光,抛至表面无划痕、无污点呈光亮镜面,再用10%(体积分数)硝酸酒精溶液腐蚀,冲洗并吹干后待用。

采用带有EDAX OIM电子背散射衍射(EBSD)系统的ZEISS SUPRA 55型扫描电子显微镜对各工序试样进行分层测试,每个试样随机选取2个区域进行测织构数据,并通过TSL OIMAnalysis 6软件对织构数据进行分析处理。

2 试验结果与讨论

φ2=45°截面的ODF图是最具有代表性的表述无取向电工钢主要织构的截面图,在此截面图中可以观察到一系列重要的取向位置[6]。同时,在电工钢的热轧、冷轧和退火工序中可以观察到各晶粒的取向总是倾向于聚集在取向空间内不同的取向线附近。常见的几条取向线包括α取向线(φ1=0°,φ=0°→90°,φ2=45°,重要的取向有{001}〈110〉、{112}〈110〉、{111}〈110〉等)和γ取向线(φ1=60°→90°,φ=54.7°,φ2=45°,重 要 的 取 向 有 {111}〈110〉、{111}〈112〉)[1]。结合φ2=45°截面的 ODF图和几条重要的取向线进行分析,利于准确分析无取向硅钢在生产过程中织构的演变。

2.1 热轧板的织构特征

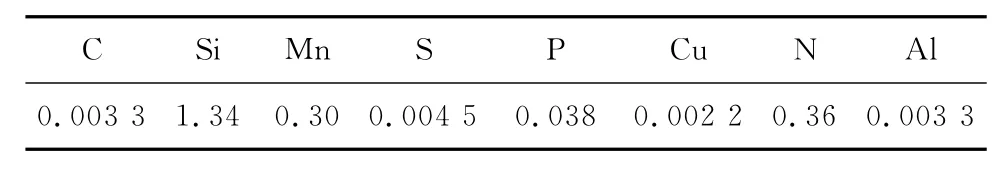

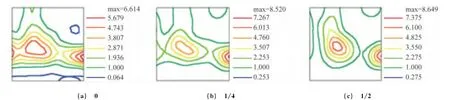

由图1可以看出,热轧板的表层织构主要为铜型织构、黄铜织构和高斯织构,且黄铜织构强度较强;1/4层主要存在α纤维织构、较弱的高斯织构以及旋转立方织构,α纤维织构的最强组分出现在{113}〈110〉附近;中心层(1/2层)织构较为单一,主要为α纤维织构,最强织构出现在{113}〈110〉~{112}〈110〉。表层和1/4层的织构强度较弱,中心层的织构强度较强。

图1 热轧板不同厚度处φ2=45°截面的ODF图Fig.1 ODFs ofφ2=45°sections in different thicknesses of hot rolled plate

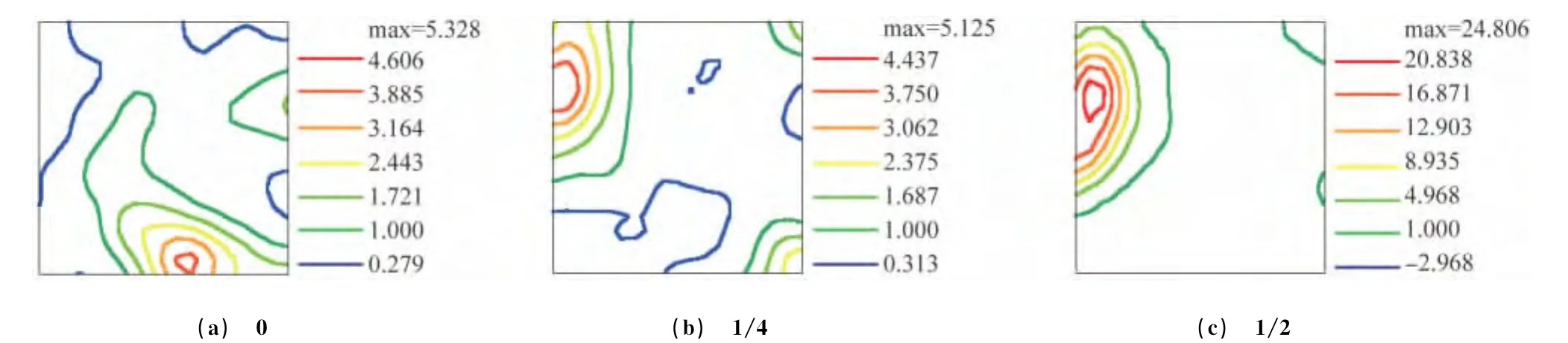

图2 热轧板不同厚度处的取向线密度分布Fig.2 Density distribution of orientation line in different thicknesses of hot rolled plate:(a)αorientation lines and(b)γorientation lines

分析图2(a)可以发现,热轧板表层至中心层的α纤维织构强度逐渐增强,表层几乎不存在α纤维织构。由图2(b)可以看出,γ纤维织构从表层至中心层也呈逐渐增强的趋势。图1中几乎看不到γ纤维织构,特别是中心层,但从图2(b)中可以看出各层还是存在γ纤维织构的,只是强度很小。因此,分析电工钢织构时不能只依据φ2=45°截面的ODF图,还要借助取向线分析,这样才能使分析结果准确可靠。金属在热加工过程中的塑性变形会导致变形织构生成,而再结晶过程会形成再结晶织构,但这两个过程是同时或交替进行的,所以两类织构均不能得到充分发展,热变形后往往会形成很弱的织构[7]。试验热轧板的表层为细小的再结晶晶粒,1/4层为再结晶晶粒和热轧形变晶粒,中心层为热轧形变带。热轧板表层和1/4层在热轧过程中发生了动态再结晶,而中心层只发生了塑性变形。因此,表层和1/4层织构强度较弱,而中心层织构强度较强。由于在热轧过程中,热轧板表层发生了动态再结晶,形成的高斯取向的晶粒受到轧制力的作用,沿ND和RD方向旋转,形成黄铜和铜型织构。有研究[8]表明,高斯取向的晶粒在热轧过程中沿RD方向旋转会受到阻碍。因此,最终热轧板表层的黄铜织构较铜型织构的强度更高。热轧板1/4层出现了再结晶晶粒和轧制形变晶粒的混合组织,剪切力从表层到1/4层逐渐减弱,动态再结晶形成的高斯取向的晶粒没有旋转成为铜型和黄铜取向,最终,导致热轧板1/4层形成了高斯织构和α纤维织构共存的局面。在热轧过程中,热轧板不同厚度层的温度以及所受到的轧制力存在差异,表层散热较快,温度较中心层低,表层所受的轧制力也大于中心层的。虽然热轧板中心层温度较高,但在热轧过程中中心层几乎只受到压应力的作用,储能不足以发生动态再结晶,使得中心层只存在热轧形变组织,最终形成了很强的α纤维织构。

2.2 冷轧板的织构特征

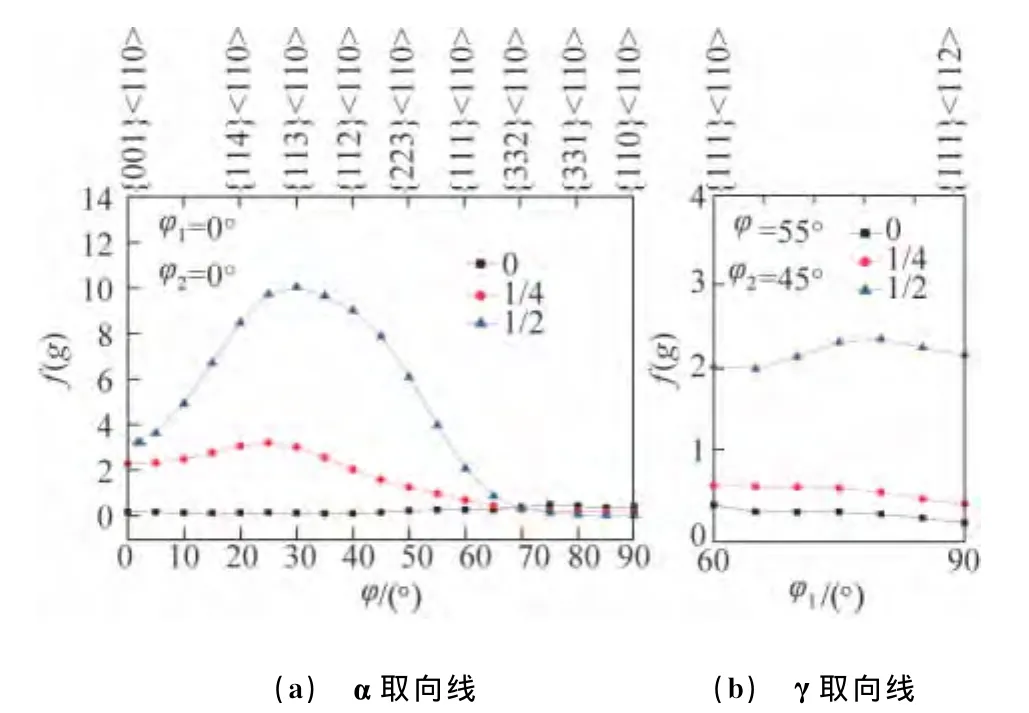

由图3可以看出,冷轧板各层都出现了较强的轧制织构(α纤维织构和γ纤维织构),织构类型差异较小,与文献[9]的结果基本一致。冷轧板的表层织构主要为以{001}〈110〉~{113}〈110〉为主的〈110〉//RD的α纤维织构和以{111}〈011〉为主的γ纤维织构。1/4层和中心层中出现了较强的α纤维织构和较弱的γ纤维织构。

由图4(a)可以看出,冷轧板中α纤维织构由表层至中心层呈逐渐增强的趋势,此趋势与热轧板的相似,并且热轧板和冷轧板的中心层和1/4层的α纤维织构最强组分都出现在{111}〈113〉附近。对比热轧板和冷轧板各层的α取向线和γ取向线可以看出,冷轧板的α纤维织构较热轧板的α纤维织构增强,冷轧板的γ纤维织构由表层至中心层呈逐渐减弱的趋势,此趋势与热轧板的刚好相反。

图3 冷轧板不同厚度处φ2=45°截面的ODF图Fig.3 ODFs ofφ2=45°sections in different thicknesses of cold rolled plate

图4 冷轧板不同厚度处的取向线密度分布Fig.4 Density distribution of orientation lines in different thicknesses of cold rolled plate:(a)αorientation line and(b)γorientation line

对金属进行塑性变形(轧制、挤压、锻造、拉伸等)时晶粒会发生转动,使得大多数晶粒取向聚集到某些特定的取向上来,形成织构[10]。将冷轧板和热轧板各层织构进行对比可以发现,冷轧板各层形成了电工钢典型的冷轧纤维织构,即〈111〉轴近似平行于法向的γ纤维织构和〈110〉轴平行于轧向的且在{100}〈011〉附近漫散的α纤维织构[11]。冷轧板表层织构受热轧板原始表层织构的影响,形成以旋转立方织构(100)〈011〉为主的α纤维织构和以(111)〈110〉为主的γ纤维织构,这与文献[12]报道的结果完全一致。散漫的α纤维织构在冷轧后向旋转立方取向聚集,从而形成较强的旋转立方织构(100)〈011〉,这与文献[13]中报道的(100)〈011〉取向是体心立方金属中非常稳定的轧制织构相吻合。结合文献[10]可知,冷轧板典型轧制织构的形成源于热轧板中存在的{110}〈001〉高斯取向的晶粒按照{110}〈001〉→{554}〈225〉→{111}〈112〉→{111}〈110〉→{223}〈110〉转动以及少量的{001}〈100〉取向的晶粒按照{001}〈100〉→{001}〈110〉→{112}〈100〉→{223}〈110〉转动。运用上述转动机制可以较好地解释热轧板表层和1/4层高斯织构(110)[001]在冷轧后消失的现象。以上两种转动机制造成了典型冷轧织构的形成。

2.3 退火板的织构特征

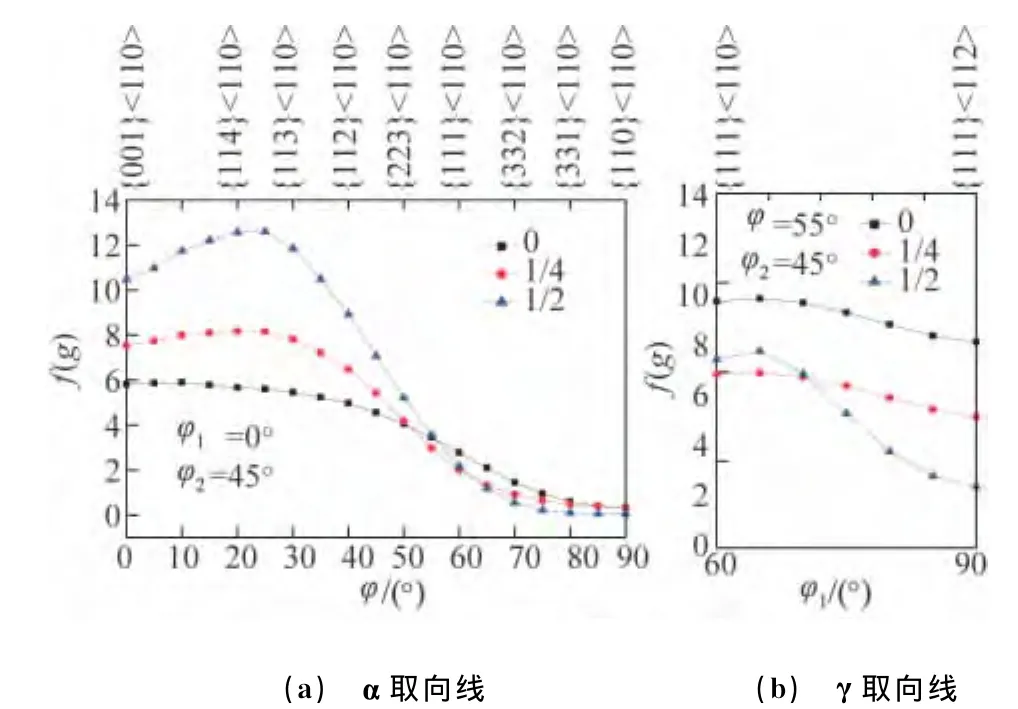

分析图5可以发现,退火板各层都表现为较强的γ纤维织构、较弱的α纤维织构和{100}面织构;表层的γ纤维织构最强组分出现在{111}〈112〉,{111}〈110〉的强度也较高;1/4层和中心层的γ纤维织构最强组分都出现在{111}〈112〉。退火板各层织构类型相似,取向密度值相差较小,这可能是因为冷轧板经再结晶退火后,退火板晶粒的尺寸较大,使得大部分晶粒可以贯穿板厚,导致板厚方向上的织构类型相似和取向密度值相差较小。{100}面织构中主要组分出现在(100)〈120〉~(100)〈130〉之间。对比图4(a)和图6(a)可以看出,退火板各层α纤维织构强度比冷轧板对应层α纤维织构更弱,而且,从表层至中心层的变化趋势刚好相反;对比图4(b)和图6(b)可以看出,退火板各层γ纤维织构强度较冷轧板对应层γ纤维织构稍微增强,而且,从表层至中心层的变化趋势相同。

将再结晶退火织构与冷轧织构进行对比后可以看出,退火后〈110〉//RD的α类纤维织构减弱,〈111〉//ND的γ纤维织构也有一定的变化。这是因为冷轧后,不同晶面取向的晶粒储能是不一样的,{110}、{111}、{112}、{100}的储能依次减小[14-15]。冷轧板的{100}〈011〉织构组分是稳定的织构组分,具有这种位向的冷轧α铁素体晶粒形变能较低。因此,退火时以原位再结晶的方式保留了部分{100}〈011〉取向,但{100}〈110〉晶粒最易滑移,位错密度低,储能低,再结晶最难,加之{111}晶粒比{100}晶粒储能高,因此{111}晶粒先形核和长大,吞噬{100}〈011〉组分,导致{100}〈011〉组分减少,最终导致退火板中的旋转立方织构减少。在冷轧板变形晶粒{111}〈112〉和{111}〈110〉中易分别形成{111}〈110〉和{111}〈112〉取向的晶核[16]。因此,退火完成后,成品板中存在一定强度的以{111}〈110〉和{111}〈112〉为主的γ纤维织构。

3 结 论

(1)热轧板的表层织构主要为铜型织构、黄铜织构和高斯织构,且黄铜织构强度较强;1/4层主要存在α纤维织构、较弱的高斯织构和旋转立方织构;中心层织构较单一,主要为α纤维织构,最强织构出现在{113}〈110〉~{112}〈110〉。

图5 退火板不同厚度处φ2=45°截面的ODF图Fig.5 ODFs ofφ2=45°sections in different thicknesses of annealed plate

图6 退火板不同厚度处的取向线密度分布Fig.6 Density distribution of orientation lines in different thicknesses of annealed plate:(a)αorientation line and(b)γorientation line

(2)冷轧板各层都出现了较强的轧制织构(α纤维织构和γ纤维织构),织构类型差异较小;冷轧板表层织构主要为α纤维织构和γ纤维织构,1/4层和中心层出现了较强的α纤维织构和较弱的γ纤维织构。

(3)退火板各层都表现为较强的γ纤维织构、较弱的α纤维织构和{100}面织构,各层织构类型相似,取向密度相差较小。

[1]PETROVIC D S.Non-oriented electrical steel sheets[J].Materials and Technology,2010,44(6):317-325.

[2]金自力,齐建波,韩强,等.低牌号冷轧无取向硅钢的织构及电磁性能的对比分析[J].金属功能材料,2006,13(1):1-3.

[3]CHANG S K.Texture effects on magnetic properties in high alloyed non-oriented electrical steels[J].Metal Science and Heat Treatment,2007,49(11/12):569-573.

[4]李长一,张新仁,谢晓心,等.冷轧无取向电工钢再结晶织构形成机制探讨[J].武汉科技大学学报,2008,31(2):147-150.

[5]徐向棋,李耀辉,罗来辉.退火工艺对冷轧无取向硅钢组织与织构的影响[J].机械工程材料,2007,31(8):23-25.

[6]毛卫民,张新明.晶体材料织构定量分析[M].北京:冶金工业出版社,1995:78.

[7]毛卫民.金属材料的晶体学织构与各向异性[M].北京:科学出版社,2002:30.

[8]颜孟奇,钱浩,杨平,等.电工钢中黄铜织构的行为及其对高斯织构的影响[J].金属学报,2012,48(1):16-22.

[9]CAMPOS MF D,LANDGRAF F J G,FALLEIROS I G S.Texture evolution during the processing of electrical steels with 0.5%Si and 1.25%Si[J].ISIJ International,2004,44(10):1733-1737.

[10]毛卫民,张新明.晶体材料结构定量分析[M].北京:冶金工业出版社,1995:4.

[11]何忠治,赵宇,罗海文.电工钢[M].北京:冶金工业出版社,2012:86.

[12]PARKING S S P,BHADRA R,ROCHE K P.Oscillatory magnetic exchange coupling through thin copper layer[J].Physical Review Letters,1991,66(16):2152-2155.

[13]KANO H,OKABE A,KAGAWA K,et al.Low magnetic field spin flops in giant magnetoresistance multilayers[J].Magn Magn Mater,1995,148:329-330.

[14]SIDOR Y,DZUBINSKY M,KOVAC F.Characterization of microstrctures in non-oriented electrical steels utilizing weighted sum of elementary data approach[J].Caechoslovak Journal of Physics,2004,54(12):105-108.

[15]MAO W.Modeling of rolling texture in alumnium[J].Material Science and Engineering:A,1998,257(12):171-177.

[16]PARK J T,SZPUNAR J A.Evolution of recrystallization texture in non-oriented electrical steels[J].Acta Materialia,2003,51:3037-3051.