5083铝合金的高温应变速率循环超塑性

2014-09-27葛永成徐雪峰张杰刚

葛永成,徐雪峰,张杰刚

(1.东南大学成贤学院,南京 210088;2.南昌航空大学航空制造工程学院,南昌 330063;3.首都航天机械公司,北京 100076)

0 引 言

铝合金具有密度低、比强度高、成形性好、资源丰富、成本低廉等特点,在工业生产中得到了广泛应用。其中,5083铝合金因具有中等强度和良好的加工性能、焊接性能及耐腐蚀性能而大量用于航空航天、汽车、轮船等的构件[1-4]。然而,由于这些构件的结构复杂,成形精度高,采用常规塑性成形方法难以达到要求;若能对其超塑性加以利用,则有可能克服其在低温下成形难的缺点,同时可以扩大其应用范围并且降低制造成本。徐雪峰等[5-6]采用恒应变速率、恒速度等拉伸方法研究了5083铝合金在不同温度下的超塑性,但目前还未见采用应变速率循环法研究其超塑性的报道。另外,拉伸试样的表面粗糙度对其超塑性也有一定的影响,鉴于此,作者分别采用应变速率循环法[7-9]、恒速度法和恒应变速率法对具有不同粗糙度的5083铝合金进行了高温拉伸试验,研究了温度、拉伸方式以及表面粗糙度对其超塑性的影响,为以后制定5083铝合金的加工工艺与有限元模拟提供参考。

1 试样制备与试验方法

试验用5083铝合金板的化学成分(质量分数)为4.7%Mg,1.86%Mn,0.04%Cu,0.09%Si,0.21%Fe,0.05%Zn,余 Al。

在450,475,500 ℃下,在 SANS-CMT4104型微机控制电子万能试验机上分别采用应变速率循环法、恒速度法、恒应变速率法进行拉伸试验。电子万能试验机主要由计算机、加热炉、拉伸机和温度控制仪4部分组成,高温电炉为垂直对开型,发热体为电热丝,加热范围为330~1 200℃,采用五段控温,炉体为不锈钢双壁结构,其中通入循环水冷却,以保证炉壳的温度不超过80℃,采用控温仪精确测温和控温,控温精度为±2℃;拉伸机的有效拉伸长度为400mm。试样的形状及尺寸如图1所示,采用线切割机将板料沿轧制方向加工成标准试样,部分试样经过打磨制成光滑试样,其粗糙度Ra=0.2μm,其余为线切割面粗糙的试样,切割面粗糙度Ra=0.8μm,试样的厚度为2.5mm。夹持部分可方便固定于拉伸机夹头上,并自动调整对中。

拉伸试验前先将炉温升至指定温度,待炉温达到后将试样放入炉中,保温8min使试样均匀受热。拉伸前,赋予试样一定的预紧力,以避免夹头在拉伸初始阶段出现空载情况,试验参数设置如下。

(1)应变速率循环法:开始阶段以初始速率0.8mm·min-1拉伸,运行10s后以最大应变速率(1×10-2s-1)进行拉伸,应变速率每隔2s减小Δ˙ε、运行半周期(半周期为5min)至最小应变速率(1×10-4s-1);然后又以 Δ˙ε增大,运行半周期至最大应变速率,就这样往复循环进行试验直到试样拉断。将应变速率区间转换为对数数据后,根据需要进行处理(在半个循环周期内,可以采集151个数据),此过程由设计好的计算机程序控制。

(2)恒速度法:拉伸速度分别为0.5,1.0,1.5,2.0mm·min-1。

(3)恒应变速率法:应变速率分别为1×10-4,5×10-4,1×10-3,5×10-3,1×10-2s-1。

2 试验结果与讨论

2.1 温度对伸长率的影响

图1 拉伸试样的形状和尺寸Fig.1 Shape and size of the tensile samples

由表1可知,试样经应变速率循环法拉伸后的最佳变形温度为475℃,最大伸长率为131%;经恒速度法和恒应变速率法拉伸后的最佳变形温度均为500℃,其最大伸长率分别为108%和149%。试样在三种拉伸方式下均呈现出了一定的超塑性。此外,虽然经应变速率循环法拉伸后试样的伸长率介于恒速度法和恒应变速率法之间,但其最佳变形温度却比它们的都低,这提高了应变速率循环法在实际中应用的可能性。

表1 表面粗糙试样在不同拉伸方式下的伸长率Tab.1 Elongation of the surface coarse samples in different tensile methods %

2.2 拉伸方式对拉伸曲线的影响

由图2可知,在采用应变速率循环法拉伸时,最大拉伸载荷随着温度的升高而下降,真应力-真应变曲线呈锯齿状波动,这是由应变速率在一定范围内循环变化造成的。在拉伸初始阶段之后,试样以最大应变速率进行拉伸,此时变形剧烈,晶体畸变造成的硬化作用明显,导致拉伸载荷、流变应力上升;随着拉伸的进行,应变速率每隔一定的时间(2s)减小Δ˙ε,变形程度缓慢,晶体动态再结晶造成的软化作用大于晶体畸变造成的硬化作用,拉伸载荷、流变应力不断下降;当应变速率达到最小值时,流变应力出现应力波谷;之后,应变速率进入下一个循环周期,如此往复,直到试样被拉断。

另由图2~4可以看出,与恒速度、恒应变速率法相比,应变速率循环法的拉伸曲线没有应变硬化与软化动态平衡的阶段。

2.3 线切割面粗糙度对伸长率的影响

图2 应变速率循环法拉伸曲线Fig.2 Tensile curves in the strain rate cycling method:(a)load-displacement curves and(b)true stress-true strain curves

图3 恒速度法真应力-真应变曲线Fig.3 True stress-true strain curves for through the constant velocity method

图4 恒应变速率法真应力-真应变曲线Fig.4 True stress-true strain curves in the constant strain rate method

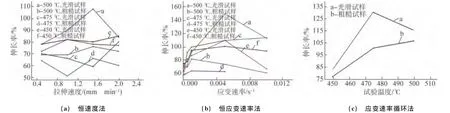

图5 不同拉伸方式下的伸长率Fig.5 Elongation in different tensile methods:(a)the constant velocity method;(b)the constant strain rate method and(c)the strain rate cycling method

由图5可知,在三种拉伸方式下,线切割面粗糙试样的伸长率均远低于线切割面光滑试样的;且随着温度的升高,两种试样伸长率之间的差异变大。这是因为线切割面粗糙试样的应力集中比较明显,在拉伸过程中易产生裂纹,在高温拉伸时,由于试样原子更活跃,细小的裂纹即可使原子间裂纹迅速扩散,从而使得它与光滑试样在高温区的伸长率差异较大。

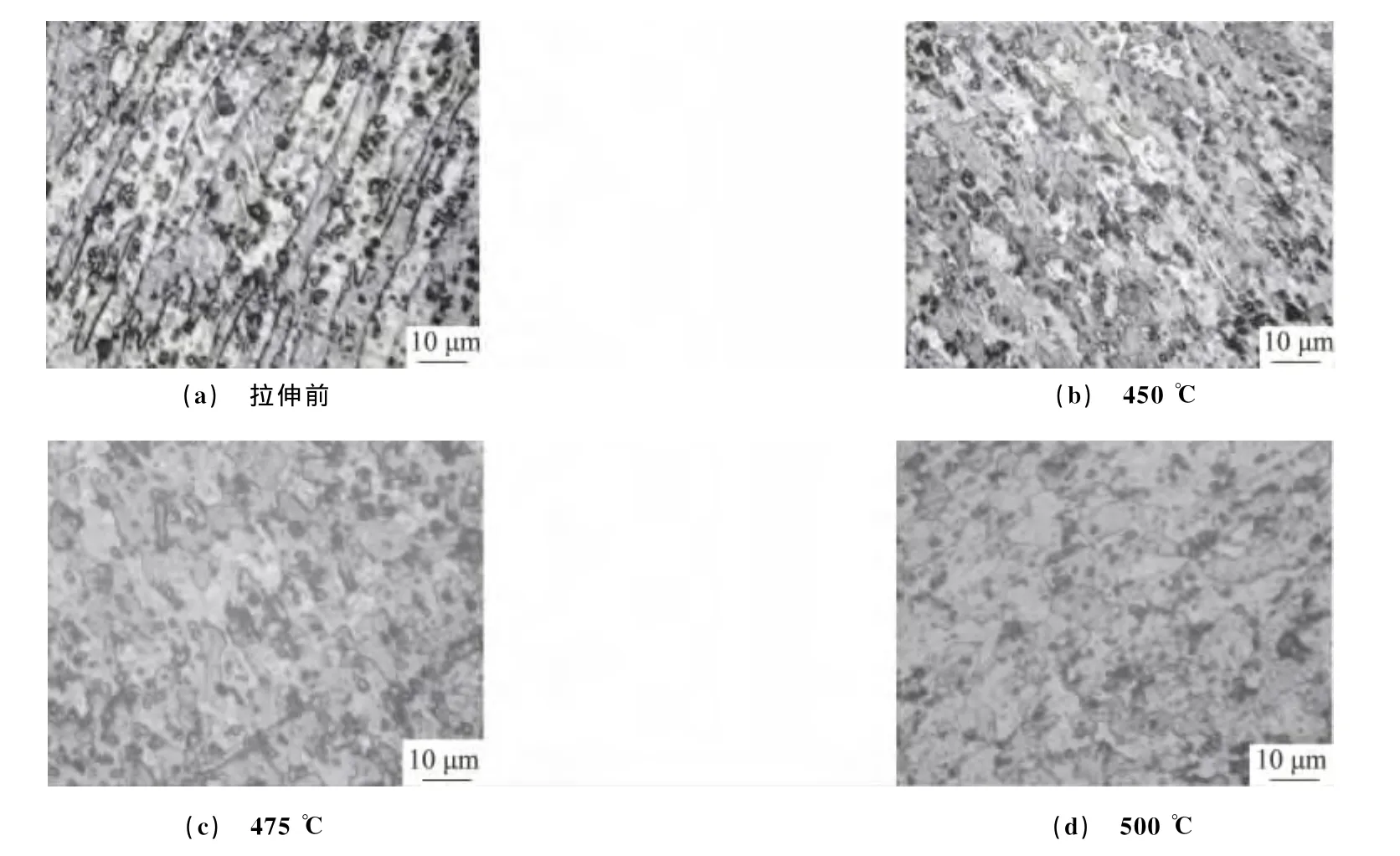

2.4 显微组织

由图6可见,原始试样中的初生α相呈粗大的长条状,且在β基体上有许多细小的次生α相;在450℃和475℃拉伸后时,原始组织中初生的长条状α相已经开始消失并趋于变短、变粗,呈等轴球状。因温度升高使原始组织中条状α相发生动态再结晶,晶粒出现细化、等轴化,在超塑性变形过程中产生应力松弛,提高了超塑性。在500℃拉伸后,晶粒的等轴化更加明显,这是其伸长率升高的重要原因。

3 结 论

(1)5083铝合金采用应变速率循环法、恒速度法、恒应变速率法拉伸后,其最大伸长率分别为131%,108%,149%,分别对应的最佳变形温度为475℃,500℃,500℃;应变速率循环法的最大伸长率介于恒速度法和恒应变速率法之间,但其最佳变形温度却比这两者的均低,提高了在其在实际中应用的可能性。

图6 原始试样和不同温度下应变速率循环拉伸断口的显微组织Fig.6 Microstructure of the original sample(a)and the fracture of the samples after tension with strain rate cycling method at different temperatures(b-d)

(2)采用三种方式拉伸后,线切割面粗糙试样的最大伸长率均远低于线切割面光滑试样的。

(3)采用应变速率循环法拉伸时,随着变形温度的升高,5083铝合金的原始长条状组织逐渐断裂并变短,最后变成等轴组织。

[1]STALEY J T,LIU J,HUNT WH.Aluminum alloys for aerostructures[J].Advanced Materials &Processes,1997,10:17-19.

[2]潘复生,张丁非.铝合金及应用[M].北京:化学工业出版社,2006:366-367.

[3]刘静安,周昆.航空航天用铝合金材料的开发与应用趋势[J].铝加工,1977,20(6):51-59.

[4]张海军,钱兵羽,宁江利.不同变形方式对5083铝合金组织的影响[J].黑龙江科技学院学报,2007,17(4):254-258.

[5]徐雪峰,童国权.5083铝合金400℃的超塑性变形行为和硬化特征[J].机械工程材料,2009,33(7):45-47

[6]徐雪峰,童国权.AA5083合金不同温度下拉伸流变行为的描述[J].机械工程材料,2010,34(6):89-96.

[7]王高潮,刘振华,杜忠权.钛合金的SRCI超塑性及其计算机优化[J].南昌航空工业学院学报,1997(3):26-32.

[8]耿启东,王高潮,董洪波.TA15合金应变速率循环超塑性研究[J].热加工工艺,2008,37(11):43-48.

[9]王高潮,刘振华,杜忠权.Ti-15-3合金超塑性最佳变形模式的研究[J].航空材料学报,1998,18(3):22-28.