6061-T6铝合金搅拌摩擦焊接头的组织和性能

2014-09-27赵亚东张运真

赵亚东,张运真,何 强,2

(1.安阳工学院机床关键功能部件重点实验室,安阳 455000;2.清华大学航天航空学院,北京 100084)

0 引 言

6061铝合金属可热处理强化合金,具有良好的耐腐蚀性和塑性等特点,广泛应用于飞行器、高速列车等领域中。目前该合金的焊接主要是采用熔化极氩弧焊(MIG),但是在焊接过程中易产生气孔、裂纹等缺陷,使其力学性能降低,限制了该合金的应用。

搅拌摩擦焊(FSW)技术是由英国焊接研究所(TWI)于1991年发明的新型连接技术[1-3]。FSW具有无烟尘、无飞溅、无需填丝、无需开坡口等特点[4-5],可以避免熔焊方法带来的裂纹、气孔等焊接缺陷,尤其适用于铝合金、镁合金等有色金属的连接。目前有关FSW工艺参数对6061铝合金接头腐蚀性能影响的研究并不多[6-7]。为此,作者用FSW技术对4mm厚的6061-T6铝合金板进行了对接焊,研究了接头的显微组织和力学性能及腐蚀性能。

1 试样制备与试验方法

焊接材料为300mm×160mm×4mm的6061-T6铝合金轧制板,其抗拉强度σb=285MPa,断面收缩率A=23%,化学成分见表1。焊接时采用带螺纹的搅拌头,轴肩直径为16mm,搅拌针直径为4mm,长3.7mm。焊前使用丙酮擦拭试样,并将其固定在专用焊接夹具上。焊接工艺参数:旋转速度为1 200r·min-1,焊接速度为80~240mm·min-1。

表1 6061-T6铝合金的化学成分(质量分数)Tab.1 Chemical composition of 6061-T6 aluminum alloy(mass) %

焊后沿垂直于焊缝方向截取试样,经过研磨,抛光后,用 Keller试剂(为150mL H2O,3mL HNO3,6mL HCl,6mL HF的混合液)腐蚀试样,冲洗风干后,采用BX51M型光学显微镜观察接头的显微组织;在WE-30型液压式万能材料试验机上按照GB 16865-1997进行拉伸试验,拉伸速度为2mm·min-1,拉伸试样尺寸如图1所示,结果取3次试验平均值;然后采用JSM-6360LV型扫描电子显微镜观察断口形貌;并使用FM700型显微硬度仪对接头进行硬度测试,载荷为0.098N,加载时间为15s。

图1 拉伸试样尺寸Fig.1 Dimensions of tensile specimen

静态腐蚀失重试验在一个尺寸为200mm×150mm×100mm的玻璃器皿中进行,腐蚀介质采用0.2mol·L-1NaHSO3+0.6mol·L-1NaCl混合溶液。室温下表面积为10-6m2的试样在腐蚀介质中浸泡24h后取出,去除腐蚀产物,用FA1104A型电子分析天平称试样腐蚀前后的质量。

腐蚀速率v通过式(1)计算。

式中:m0为腐蚀试验前试样的质量;m1为腐蚀试验后试样的质量;s为试样浸泡于腐蚀介质中的总面积;t为腐蚀时间。

2 试验结果与讨论

2.1 显微组织

从图2可以看出,由于FSW接头各区经历的热循环和变形程度不尽相同,因而焊接后接头(除母材外)形成了三种不同的区域,分别为焊核区(WN)即焊缝、热机影响区(TMAZ)和热影响区(HAZ),在接头的各个区中未发现孔洞、组织疏松、热裂纹等焊接缺陷。焊核区金属呈碗状,在焊核中心区形成了一系列同心圆环状组织。焊核是最接近轴肩的区域,组织结构通常有较大的变化。前进边(AS)为搅拌头旋转方向与搅拌头行进方向一致的侧面,回撤边(RS)为搅拌头旋转方向与搅拌头行进方向相反的侧面。

图2 6061-T6铝合金FSW接头的断面宏观形貌Fig.2 Macrograph of 6061-T6aluminum alloy FSWjoint

从图3中可以看出,接头3个区域的组织与母材(BM)原始的板条状组织存在较大的差异。焊核区位于接头的中心,该区组织发生了明显动态再结晶,形成了细小的等轴晶。当材料中的位错密度迅速达到临界值时,如果材料被快速加热,回复不易发生,再结晶驱动力较大,将会迅速发生再结晶[8-9]。铝合金的层错能较高,动态回复较容易发生,但动态回复和动态再结晶是两个相互竞争的过程,主要由位错密度、位错产生速度和材料加热速度三个因素决定哪个过程对组织形成起主导作用。在焊接过程中,焊核区受到搅拌头强烈的机械搅拌,经历了严重的变形,其应变量和应变速率迅速提高,晶粒中位错密度也相应增加,很容易达到发生动态再结晶的临界值,为材料发生动态再结晶提供了必要的条件,因此焊核区极容易发生动态再结晶。与接头其它区域相比,热机影响区的组织变化最为剧烈,该区同样经历了高温和变形的共同作用,晶粒发生较大的弯曲变形,并且局部区域组织在热循环作用下发生回复,形成了回复晶粒。热影响区的晶粒与母材的相似,但出现了晶粒粗大的现象。原因在于该区主要受焊接热循环,受力很小或完全不受力,所以畸变能很低,同时铝合金是高层错能金属,变形时扩展位错的宽度窄,位错交滑移和攀移容易进行,使异号位错相互抵消,位错密度下降,畸变能降低,所以该区不会发生动态再结晶,在焊后的冷却过程中,形成大小不均甚至变形的组织[10]。

图3 FSW接头的显微组织Fig.3 Microstructure of FSWjoint:(a)base metal;(b)WNZ;(c)TMAZ;(d)HAZ

2.2 拉伸性能

从图4中可以看出,随焊接速度的提高,接头的抗拉强度先增大后减小,当焊接速度为160mm·min-1时,达到最大值215MPa,为母材的76%,当焊接速度为240mm·min-1时,接头的强度仅为母材的63%。可见,焊接速度并不能无限提高,否则接头强度不增反降。决定接头质量的关键因素有单位长度的热输入量和金属材料的塑性流动状态。单位长度的热输入量大小取决于搅拌头轴肩的尺寸、压力、摩擦因数以及搅拌头的旋转速度与焊接速度之比[11]。试验中,除搅拌头的旋转速度与焊接速度之比外,其它因素都相同,因此接头质量取决于搅拌头的旋转速度与焊接速度之比。当焊接速度过大时,单位长度的热输入量过小,接头金属材料的温度过低,塑性流动较差,降低了金属充填的能力,易造成孔洞缺陷,降低了接头质量;当焊接速度过小时,单位长度的热输入量过大,TMAZ和HAZ的过时效现象严重,接头强度也会下降。因此,只有旋转速度和焊接速度合理匹配时,才能获得质量良好的接头。当FSW接头受拉伸载荷时,接头的断裂位置多数出现在前进侧热影响区,如图5所示,而不是出现在焊核区。

图4 焊接速度与FSW接头抗拉强度的关系Fig.4 Relationship between welding speed and tensile strength of FWS joint

图5 FSW接头拉伸断裂位置Fig.5 Tensile fracture location of the FSWjoints

2.3 断口形貌

从图6中可以看到,拉伸断口呈典型的纤维状形貌,色泽灰暗,无结晶颗粒,断口边缘有不太明显的塑性变形,形成不完整的剪切唇;断口中心为明显的等轴韧窝,是在正应力的作用下形成的。在拉伸过程中,断口表面应力分布均匀,使垂直于主应力的杯底中心部位形核的纤维空隙向各个方向均匀长大,最后形成等轴的韧窝[12-13]。

图6 FSW接头拉伸断口形貌(焊接速度160mm·min-1)Fig.6 Fracture surface morphology of FSWjoint(welding speed of 160mm·min-1)

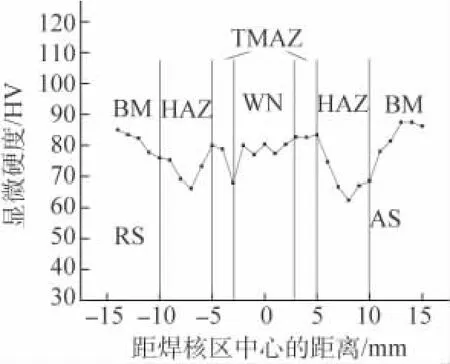

2.4 显微硬度

从图7中可以看出,FSW接头的显微硬度分布形状为“W”型,沿焊缝中心线基本对称;随着距焊核中小的距离的减小,硬度不断降低,HAZ是硬度最低的区域,到焊核区时,硬度又有所提高;硬度最低点出现在前进边的HAZ处,前进边材料的软化区间和软化程度均高于回撤边。由于前进边焊缝金属的塑性流动与母材的塑性流动方向相反,造成焊缝与母材之间有很大的相对变形差,前进边HAZ可能出现组织不致密的现象,因而硬度降低。但是在回撤边焊缝金属的塑性流动与母材的塑性流动方向一致,母材金属平滑地与焊缝金属一起变形,组织较为致密,硬度相对于前进边HAZ较高。而焊核区由于发生了动态再结晶,形成的晶粒细小,故硬度比HAZ有所提高。由此可知,FSW接头的薄弱环节应在前进边的HAZ附近。拉伸试验时试样断裂于前进边HAZ附近证明了这一推断的正确。

图7 FSW接头的显微硬度分布(焊接速度160mm·min-1)Fig.7 Micro-hardness distribution of FSWjoint(welding speed of 160mm·min-1)

2.5 腐蚀性能

试验得到焊接速度为160mm·min-1时FSW焊缝、母材的平均腐蚀速率分别为0.256,0.322g·m2·h-1。FSW焊缝的平均腐蚀速率仅为母材的79%,说明FSW焊缝的耐蚀性能比母材的好。这跟焊缝与母材的显微组织不同有关系。在焊接过程中,经历大的塑性变形后,焊缝区材料的物理不均匀性降低,化学成分均质化,且焊缝区的组织发生了动态再结晶,从而使位错密度降低[14]。所有这些有利的因素都使得参与焊缝表面腐蚀反应的活性点降低了,因而FSW焊缝抵抗亚硫酸氢根离子和氯离子腐蚀的能力得到提高。

3 结 论

(1)采用搅拌摩擦焊方法实现了6061-T6铝合金的连接;接头焊核区发生了动态再结晶,形成了细小的等轴晶再结晶组织;热机影响区组织发生了较大程度的变形;热影响区与母材组织相似,但稍微有粗化现象。

(2)焊接速度为160mm·min-1时,6061-T6铝合金FSW接头的抗拉强度最大,为215MPa,达到母材的76%;接头的断口形貌呈等轴韧窝状,断裂形式为韧性断裂;接头显微硬度分布曲线呈 W形,沿焊缝中心线基本对称,前进边HAZ处硬度低于母材的,是焊件的薄弱环节。

(3)搅拌头的焊接速度为160mm·min-1时FSW焊缝的耐蚀性比母材的好。

[1]DAWES C J.Introduction to friction stir welding and its development[J].Welding and Metal Fabrication,1995,63(1):13-15.

[2]MISHRA R S,MA Z Y.Friction stir welding and processing[J].Materials Science and Engineering,2005,50(12):1-78.

[3]THOMEAS WM,NICHOLAS E D.Friction stir welding for the transportation industries[J].Materials and Design,1997,18(16):269-273.

[4]张腾,何宇庭,伍黎明,等.2524-T3铝合金搅拌摩擦焊对接接头的疲劳性能[J].机械工程材料,2012,36(5):47-49.

[5]李铁龙,杨新岐,王振山,等.焊速对AZ80镁合金搅拌摩擦焊接头成形及组织的影响[J].机械工程材料,2013,37(5):26-29.

[6]SUNGGON L,SANGSHIK K,SUNGIEON K,et al.Tensile behavior of friction stir welded Al 6061-T651[J].Metallurgical and Materials Transactions,2004,35(9):2829-2835.

[7]LEE WB,JANG H S.Effect of PWHT on behaviors of precipitates and hardness distribution of 6061A1alloy joints by friction stir welding method[J].Materials Science Forum,2004,449:601-604.

[8]于勇征,罗宇,栾国红.影响搅拌摩擦焊金属塑性流动的因素[J].焊接学报,2004,25(5):117-120.

[9]于勇征,罗宇,栾国红,等.铝合金LD10-LF6搅拌摩擦焊的金属塑性流动[J].焊接学报,2004,25(6):115-118.

[10]俞汉青,陈金德.金属塑性成型原理[M].北京:机械工业出版社,2002.

[11]汪建华,姚舜,魏良武,等.搅拌摩擦焊接的传热和力学计算模型[J].焊接学报,2000,21(4):61-64.

[12]PARK S H C,SATO Y S,KOKAWA H.Effect of microtexture on fracture location in friction stir weld of AZ61during tensile test[J].Script Materialia,2003,49(2):161-166.

[13]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006.

[14]CORRAL J,TRILLO E A,YING L,et al.Corrosion of friction-stir welded aluminum alloys 2024and 2195[J].Journal of Materials Science Letters,2000,19:2117-2122.