应变速率对镁合金GW123K塑性的影响

2014-09-27石晓飞成泰民孙树生

石晓飞,成泰民,李 新,孙树生

(沈阳化工大学数理系,沈阳 110142)

0 引言

镁合金是目前密度最小的金属结构材料,具有比刚度和比强度高、减震效果好、电磁屏蔽能力优异、易于切削加工、易于回收等一系列优点[1],广泛应用于汽车、电子和航空航天等领域。镁合金在汽车工业中的大量使用,可实现汽车轻量化以达到节能减排的目的,具有良好的经济效益和社会效益。

然而,镁合金的力学性能通常随着温度的升高而显著降低,提高镁合金的高温力学性能是镁合金研究的一个热点,为此相继开发了镁铝、镁硅、镁钙、镁铼等一系列耐热镁合金,但因为成本高、流动性差、有放射性等原因限制了其应用。镁钆钇系列镁合金是我国近几年成功开发的高强耐热镁合金,具有优异的高温性能[2-3]。此外,镁合金的室温塑性不佳也是限制其广泛应用的不利因素。因此,研究镁合金的塑性对于镁合金产品生产具有重要的指导意义。其中,镁合金的塑性应变速率敏感性就是其中一个重要的研究课题。目前,对于镁合金塑性应变速率敏感性方面的研究报道还比较少,涉及的材料也较为分散。廖慧敏等[4]研究了高应变速率对镁合金AM60力学性能的影响,结果表明应变速率对材料的表观弹性模量基本没有影响,对断裂方式和伸长率以及材料的屈服强度和塑性的影响也不明显,但抗拉强度随着应变速率的提高明显提高。徐绍勇等[5]研究了应变速率对镁合金AZ31挤压变形镁合金力学行为的影响,结果表明其屈服强度、抗拉强度随着应变速率的增加而增大,失稳应变则随着应变速率的增加而有所减小,而弹性模量则对应变率不敏感。对镁合金AZ91D的研究[6]结果表明应变速率的提高可明显提高其强度,但对塑性有不同程度的降低。赵一生[7]研究了应变速率对AZ系镁合金动能吸收能力的影响;此外在较高温度下,随着应变速率的降低镁合金的伸长率会极大地增加,甚至可实现超塑性变形[8-10]。目前,关于应变速率对高强耐热镁合金GW123K的影响的相关研究还未见报道。

为此,作者选用二次挤压成型的高强耐热镁合金GW123K挤压棒材为研究对象,在不同应变速率下对该材料进行室温拉伸,并利用光学显微镜和扫描电镜对其组织和断口进行观察和分析,研究了该镁合金的塑性应变速率敏感性。

1 试样制备与试验方法

试验选用热挤压态、直径为20 mm的GW123K镁合金棒,化学成分(质量分数)为12%Gd,3%Y,0.5%Zr,其热挤压成型温度为400℃,挤压比为25∶1,挤压后自然冷却。在合金棒的中心区域切取金相试样,先进行抛光处理,随后用由4.2 g苦味酸、10 mL冰醋酸、10 mL蒸馏水、90 mL无水乙醇组成的溶液进行腐蚀,在YYJ-500E型光学显微镜下观察显微组织。用电火花切割出拉伸试样及织构分析试样,依次经800#、1200#和2000#SiC砂纸打磨后进行电解抛光,电解抛光液为10%(质量分数)高氯酸乙醇溶液,电压12~15 V,温度为0℃左右。采用LEO SUPRA 35型扫描电镜所配备的CHANNEL5 EBSD系统测材料的织构,所测数据通过CHANNEL-5软件包处理,得到取向成像极图等信息;拉伸试样的尺寸为φ20 mm×70 mm,标距尺寸为2 mm×5 mm×20 mm,然后在Instron8871型液压伺服试验机上进行拉伸试验[11],应变速率分别为5×10-4,1 ×10-3,1 s-1。拉伸断口在 QUANTA600 型扫描电镜(SEM)下进行观察,进而分析其断裂机理。

2 试验结果与讨论

2.1 显微组织及织构

从图1中可以看到,热挤压态镁合金GW123K的显微组织由镁基体与第二相组成,晶粒呈等轴状,具有较典型的再结晶晶粒形态特征,平均晶粒尺寸约10μm;晶粒上弥散分布的、尺寸在1μm左右的小黑点为细小的析出相粒子脱落后所留下的痕迹。由文献[3,12]可以推测这些析出相粒子一般是Mg5(GdY)相。

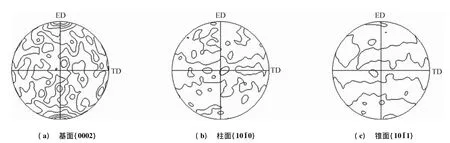

从图2中可以看到,挤压棒材中存在较弱的〈0002〉丝织构,晶粒基面平行于挤压方向的几率略高于平行于其他取向的;而柱面{101-0}及锥面{101-1}分布比较随机。这可能是由于该材料在挤压过程中主要靠基面滑移来维持塑性变形,柱面滑移所发挥的作用相对小一些。

图1 热挤压态镁合金GW123K的显微组织Fig.1 Microstructure of hot extruded GW123K magnesium alloy

2.2 室温拉伸性能

从图3中可明显看出,应变速率的改变对于镁合金的室温塑性影响很大。当应变速率为10-3s-1时,镁合金断裂时对应的工程应变仅为12.5%左右,而当拉伸应变速率提高到1 s-1时,镁合金断裂时对应的工程应变约为25%左右。即随应变速率提高,GW123K镁合金的塑性也相应提高,这种现象明显不同于常见的镁合金。对多数金属材料而言,应变速率降低有利于材料微观应力的调整释放,有利于多种变形方式协调变形,进而提高变形的均匀性,延缓裂纹的过早出现,因而在低应变速率拉伸下材料往往表现出较好的塑性。而镁合金GW123K的表现却恰恰相反。应变速率的变化对镁合金GW123K屈服强度及抗拉强度的影响不是很大,抗拉强度约为350 MPa屈服强度为(250±10)MPa。

2.3 断口形貌

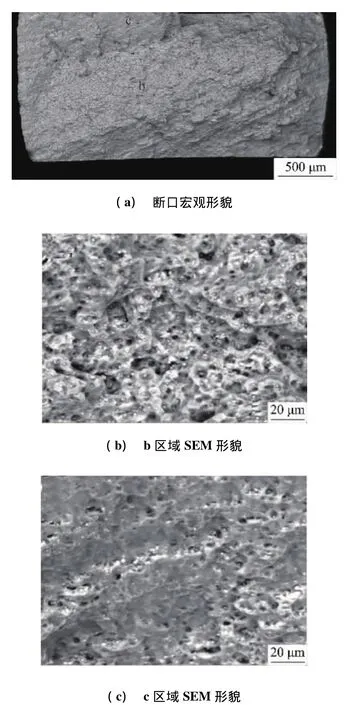

从图4中可以看到,裂纹从拉伸试样的表面萌生,然后向内部扩展,最后断裂;断口基本上与加载方向垂直,这明显不同于常见的金属材料。对于多数金属材料的拉伸断口,其断面与加载方向往往成45°,当然也有一些材料的偏离角度不同,这方面张哲峰等[13]做了大量的工作,并提出了相应的椭圆准则。

图2 热挤压态镁合金GW123K的极图Fig.2 Pole figures of hot extruded GW123K magnesium alloy:(a)basal plane{0002};(b)prismatic p lane{101- 0}and(c)pyram idal plane{101- 1}

图3 不同应变速率下镁合金GW123K的拉伸应力-应变曲线Fig.3 Tensile stress-strain curves of GW123K magnesium alloy at different strain rates

从图4还可以看出,镁合金GW123K的断口是以脆性断裂特征占主导的韧-脆混合型断口,这预示着材料的塑性不会太好。图中c区域对应于裂纹的萌生和扩展区,而b区是最后的瞬断区。c区的典型特征是非常浅的韧窝中分布有更加细小的第二相,而有些小韧窝中已经没有了第二相;第二相在某些区域出现聚集的现象。这个区域是基面滑移、裂纹扩展及微孔形成集聚长大综合作用的结果。而微孔的形成是纵向应力作用的结果,基面滑移时位错线的切割、拖拽使得第二相破碎、移动,从而使第二相脱离浅韧窝的底部,并呈现细化、偏聚的现象。而在b区,则看到典型的单一韧窝及其底部较完整的第二相颗粒,且第二相颗粒分布较弥散。高应变速率下断裂机制主要是以微孔集聚、基面滑移、裂纹扩展相结合的断裂。

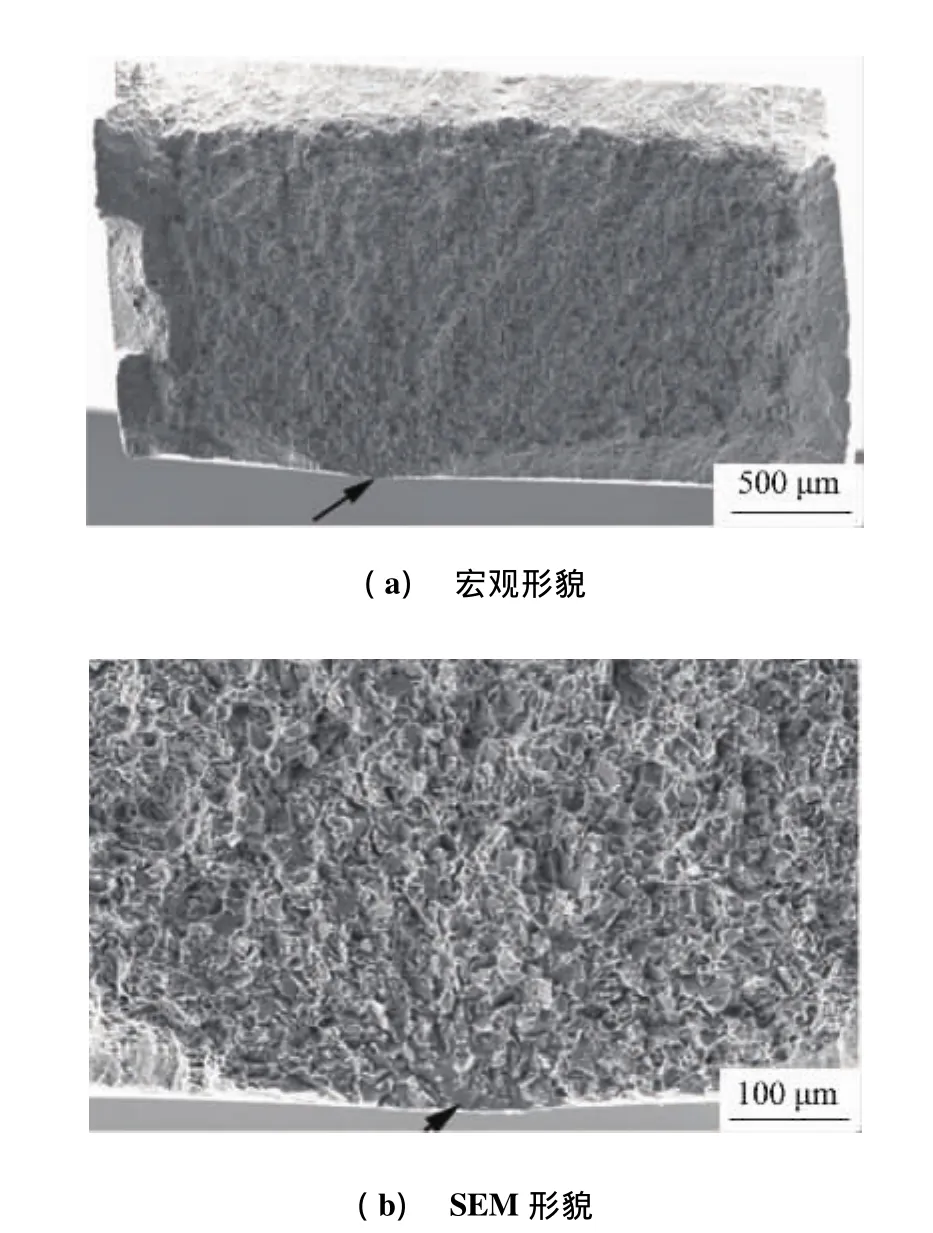

因低应变速率下材料的拉伸断口形貌相近,故只对应变速率为10-5s-1的断口进行了分析。从图5中可以看到,裂纹从试样表面的一侧萌生,向另一侧扩展最终导致断裂,断口与宏观加载方向大致垂直;整个断口都有相应的晶粒解理面,而裂纹萌生区域由相当的解理平面构成;断口呈脆性断裂特征。由于镁合金中基面滑移所需的临界分解切应力远远小于柱面滑移和锥面滑移所需的临界分解切应力,而且材料的织构较弱,各种微观变形的施密特因子大致相等,因而基面滑移启动所需的应力最小,这样就会以基面滑移为先导进行变形,使得基面成为一个弱化面。在变形的过程中,由于镁合金GW123K中的稀土元素含量较高,固溶强化效果较大,使得基面滑移的位错运动阻力很大,容易引起应力集中,进而萌生裂纹,当应变速率较低时,裂纹沿弱化面(基面)有充分的扩展时间,所以裂纹可沿基面扩展并贯穿整个晶粒,形成了遍布断口的解理刻面。低应变速率下断裂机制为准解理断裂。

图4 镁合金GW123K在应变速率为1/s下的拉伸断口形貌Fig.4 Tensile fracturemorphology of GW123K magnesium alloy at strain rate of 1/s:(a)macrograph of fracture;(b)SEMmorphology of b area and(c)SEMmorphology of c area

图5 镁合金GW123K在应变速率为10-5 s-1下的拉伸断口形貌Fig.5 Tensile fracturemorphology of GW123k magnesium alloy at the strain rate of 10 -5 s-1:(a)macrograph and(b)SEMmorphology

3 结论

(1)镁合金GW123K挤压棒材试样在室温下拉伸时,塑性受应变速率的影响很大,存在反常的应变速率敏感性,即应变速率提高,其塑性也相应提高。

(2)引起反常应变速率敏感性的主要原因是不同的加载条件下的断裂机制不同;在高应变速率下拉伸时,断裂机制主要是以微孔集聚、基面滑移、裂纹扩展相结合的断裂机制;低应变速率下为准解理断裂机制。

[1]陈振华.耐热镁合金[M].北京:化学工业出版社,2007:8-15.

[2]ROKHLIN L L.Magnesium alloys containing rrear earth metals[M].London:Taylor and Francis,2003:10-34.

[3]HE S M,ZENg X Q,PENG L M,et al.Microstructure and strengtheningmechanism of high strength Mg-10Gd-2Y-0.5 Zr alloy[J].Journal of Alloys and Compounds,2007,427(1):316-323.

[4]廖慧敏,龙思远,蔡军,等.高应变速率对AM60镁合金力学行为的影响[J].机械工程材料,2009,33(1):129-132.

[5]徐绍勇,龙思远,廖慧敏,等.应变速率对AZ31挤压变形镁合金力学行为的影响[J].材料热处理学报,2010(5):44-48.

[6]廖慧敏,龙思远,蔡军.应变速率对 AZ91D镁合金力学行为影响[J].材料科学与工艺,2010(1):120-123.

[7]赵一生.应变速率对稀土镁合金动能吸收能力的影响[J].兵器材料科学与工程,2011,34(3):21-23.

[8]WU X,LIU Y.Superplasticity of coarse-grained magnesium alloy[J].Scripta Materialia,2002,46(4):269-274.

[9]DEL VALLE JA,PéREZ-PRADO MT,RUANO O A.Deformation mechanisms responsible for the high ductility in a Mg AZ31 alloy analyzed by electron backscattered diffraction[J].Metallurgical and Materials Transactions:A,2005,36(6):1427-1438.

[10]MATSUBARA K,MIYAHARA Y,HORITA Z,et al.Developing superplasticity in a magnesium alloy through a combination of extrusion and ECAP[J].Acta Materialia,2003,51(11):3073-3084.

[11]岑风,陈益华,张珂.金属材料室温拉伸试验新旧国家标准的对比分析[J].理化检验-物理分册,2012,48(12):804-807.

[12]GAO Y,WANG Q,GU J,et al.Behavior of Mg-15Gd-5Y-0.5 Zr alloy during solution heat treatment from 500 to 540 C[J].Materials Science and Engineering:A,2007,459(1):117-123.

[13]ZHANG Z F,ECKERT J.Unified tensile fracture criterion[J].Physical Review Letters,2005,94(9):09430-1-09430-4