烧结压力对铜基粉末冶金闸片材料摩擦学性能的影响

2014-09-27张永振

王 培,陈 跃,张永振,郭 浩

(河南科技大学河南省材料摩擦学重点实验室,洛阳 471003)

0 引言

高速列车的制动器由闸片和制动盘构成,制动器的性能与闸片材料的性能密切相关。随着我国铁路列车的不断提速,对制动器性能的要求不断提高,目前高速列车使用的粉末冶金闸片材料主要还是依靠进口,为了实现高速列车用粉末冶金闸片材料早日国产化,粉末冶金摩擦材料的研发工作已经受到广泛关注。

根据基体的不同,通常可将粉末冶金摩擦材料分为铜基、铁基和铁铜基三类。其中铜基粉末冶金闸片材料由于具有良好的导热性、较强的耐腐蚀性能、良好的散热性、不易与对偶件发生粘结等特点,能较好地满足高速列车的应用条件[1-3]。影响铜基粉末冶金材料性能的工艺条件主要有压制压力、烧结温度、烧结时间和烧结压力等,其中烧结压力是关键因素之一[4]。研究发现[5-6],对于同一种材料,其性能随烧结压力增大达到某一特定值后趋于稳定。目前,关于低熔点铜基粉末冶金材料性能变化规律的研究较少。为此,作者选择熔点相对较低的铜基粉末冶金材料为研究对象,分析了烧结压力对材料其密度、孔隙率、显微组织和摩擦磨损性能的影响。

1 试样制备与试验方法

1.1 试样制备

试验原料:雾化铜粉,纯度不小于99.7%,粒径小于75μm;还原铁粉,铁、镍、锡总含量不小于99.9%(质量分数),粒径小于75μm;碳化硅,纯度不小于99.9%,粒径小于13μm;天然石英砂,不规则形状,纯度不小于97%,粒径为212~380μm;天然鳞片状石墨,纯度不小于97%,粒径为246~500μm;MoS2,胶体粉剂,分析纯。

按配方称取各种粉体,混合均匀后,在V型混料机中混料16 h,然后在900 MPa压力下压制成型(φ3 015 mm)。将试样分成5组(每组3个试样),分别在 0,0.65 ,1.25,1.67,2.1 MPa 压力下用钟罩烧结炉进行热压烧结,烧结温度为940~950℃,保温时间为3 h,保护气氛为氢气和氮气的混合气(体积比3∶1),最后随炉冷至100℃以下出炉。

1.2 试验方法

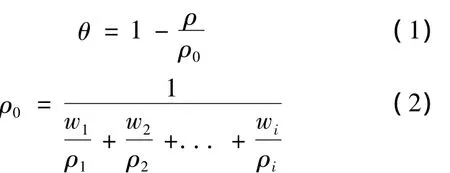

按照GB/T 1033-1986的规定测定烧结试样密度。孔隙率利用(1)计算得到。

式中:θ为材料的孔隙率;ρ为材料的实际密度;ρ0为材料的理论密度;wi为不同组成物的质量分数;ρi为不同组成物的理论密度。

使用 HB-3000B型布氏硬度计进行硬度检测,取3个试样平均值。然后在JSM-5610LV型扫描电子显微镜(SEM)下对试样的显微组织进行观察。

摩擦磨损试验在MMS-1G型高速摩擦磨损试验机上进行,采用线切割方法将粉末冶金材料加工成φ14 mm×11 mm的销试样,配副(盘试样)材料选用15CrMo钢,硬度为35~37 HRC,试验速度为30m·s-1,载荷为0.6 MPa。每次试验前对销试样先进行预磨,时间以销试样端面与盘试样圆周面接触良好为准。试验前后用精度为0.1 mg的BS210S电子分析天平测算出销试样的质量损失,结果取3个试样的平均值。

通过试验机上的扭矩传感器测得销试样与盘试样之间的摩擦力矩,然后利用式(3)计算得到摩擦因数,再按式(4)计算磨损率 W[7]。

式中:μ为摩擦因数;M为摩擦力矩;R为盘试样半径;N为施加在销试样上的法向压力,N。

式中:R为盘试样半径,即销试样摩擦表面与盘试样旋转轴中心的距离,m;t为摩擦时间,s;n为盘试样的转速,r·min-1;Δw为销试样的磨损量。

2 试验结果与讨论

2.1 烧结压力对孔隙率和硬度的影响

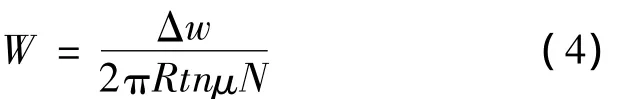

由图1可以看出,当烧结压力从0 MPa增大到0.65 MPa后,所制备材料(烧结体)的孔隙率大幅降低,同时硬度明显增大;当烧结压力从0.65 MPa上升到1.25 MPa时,烧结体的孔隙率从14.3%降低到13.2%,烧结体的致密度得到进一步提高,硬度也有一定提高;此后,再继续增大烧结压力到2.1 MPa,试样的孔隙率和硬度虽略有波动,但趋于稳定。

图1 不同烧结压力下烧结体的硬度和孔隙率Fig.1 Porosity and hardness of sintered bodies at different sintering pressures

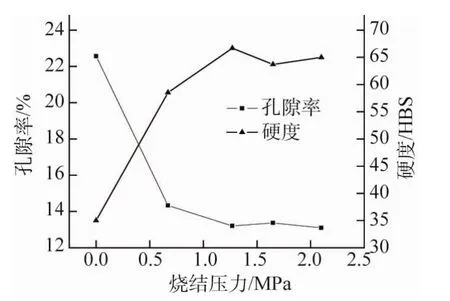

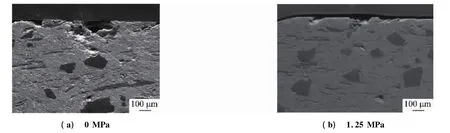

由图2可知,烧结压力为0 MPa时,铜基体与颗粒之间间隙较大,孔隙较多,试样的致密性较差,这是烧结体的密度和硬度相对较低的主要原因;烧结压力增大到1.25 MPa时,铜基体颗粒间的间隙变小,烧结体的总体孔隙率降低,因此其硬度得到较大提高,烧结体基体与增强颗粒结合强度也大幅提高;继续增加烧结压力,试样基体与颗粒间隙变化不大,其孔隙率和密度变化也不大。

分析得到,试样孔隙率的大小对硬度性能影响较大,当孔隙率降低时,试样硬度提高。烧结压力增加到1.25 MPa后,继续增大烧结压力对试样性能的改善不大。

2.2 烧结压力对摩擦磨损性能的影响

图2 不同烧结压力下烧结体的显微组织及EDS谱Fig.2 Microstructure of sintered bodies at different sintering pressures(a)~ (d)and EDS spectrum of A area in figure(c)(d)

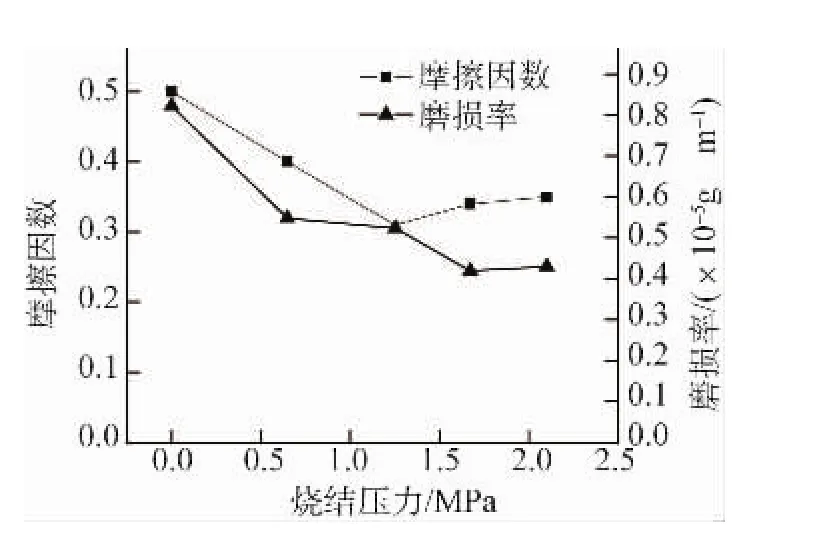

图3 烧结压力对烧结体摩擦磨损性能的影响Fig.3 Effects of sintering pressure on friction and wear properties of sintered bodies

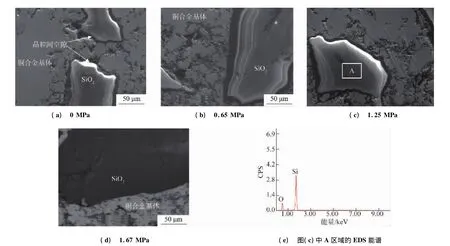

由图3可知,随着烧结压力的增大,烧结体的摩擦因数在0.31~0.5间变化,并呈现先迅速下降后升的变化趋势,在烧结压力达到1.25 MPa时摩擦因数最低;而磨损率呈先降后趋于平稳的趋势。

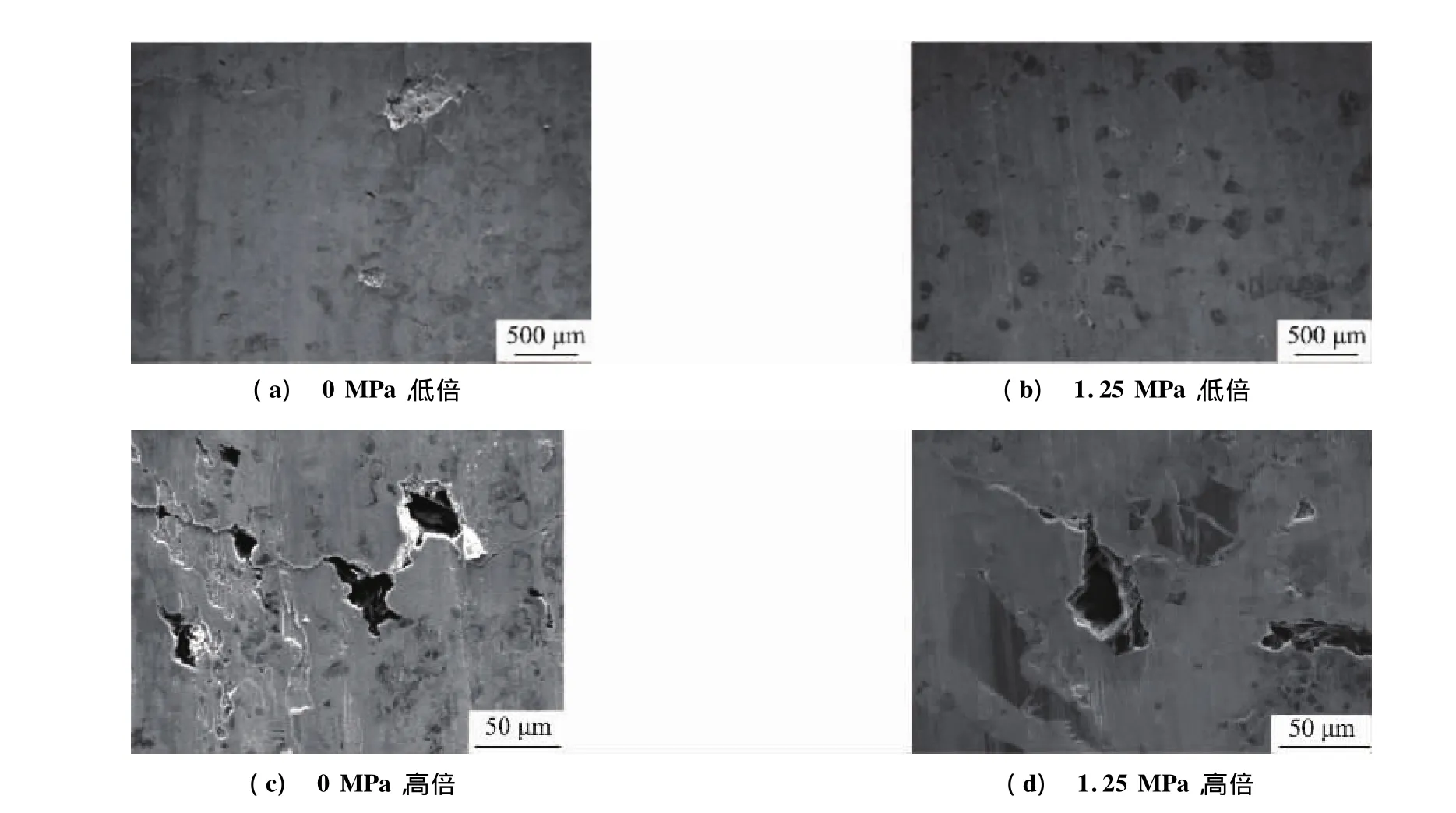

由图4,5可见,烧结压力为0 MPa时所得烧结体的磨损表面出现了较大的剥落坑和裂纹;这是由于烧结体的孔隙较多,参与摩擦的增强颗粒与基体的结合力不够,在磨损时脱落而形成的;摩擦时有较多的剥落是沿石墨层开始的,增强颗粒发生大量脱落,磨损严重[8]。当烧结压力增大到 1.25 MPa,烧结体的孔隙率大幅减小,摩擦颗粒与基体结合力增强,脱落较少,摩擦表面光滑,因此摩擦因数减小,磨损率降低,靠近摩擦面的增强颗粒在载荷和磨损下发生断裂并脱落,因此形成的剥落坑较小,材料的磨损率较低[8-11]。

结合图2(e)能谱分析可知,摩擦表面的增强颗粒是SiO2。从图5可知,在摩擦磨损过程中,烧结压力大于1.25 MPa时烧结体中凸露在摩擦表面的增强颗粒出现较多断裂;烧结压力为0 MPa时,烧结体的摩擦表面虽然没有发现断裂的SiO2颗粒,但有较大的剥落坑出现,由此可以确定是磨损由于SiO2颗粒从摩擦表面直接脱落造成的。因此,0 MPa时烧结体的磨损相对1.25 MPa时烧结体的要严重得多。

开始时随着烧结压力的增大,烧结体的摩擦因数和磨损率都同步减小;当烧结压力达到1.25 MPa后,摩擦因数和磨损率出现波动但趋于稳定。

3 结论

(1)烧结压力从0 MPa增加到1.25 MPa,烧结体的孔隙率不断降低,硬度不断提高,摩擦因数和磨损率同步减小;继续提高烧结压力,其各项性能基本趋于稳定。

(2)在烧结压力为0 MPa时,磨损主要是SiO2颗粒的直接脱落,磨损严重;当烧结压力增大到1.25 MPa,SiO2颗粒和基体结合增强,磨损主要由于SiO2的颗粒断裂脱落形成,磨损量较小。

图4 不同烧结压力下烧结体磨损面的SEM形貌Fig.4 SEMmorphology of worn surface of sintered bodies at different sintering pressures:(a)0 MPa,low magnification;(b)1.25 MPa,low magnification;(c)0 MPa,high magnification and(d)1.25 MPa,high magnification

图5 不同烧结压力下烧结体纵截面的SEM形貌Fig.5 SEMmorphology of profiles of sintered bodies at different sintering pressures

[1]姚萍屏,盛洪超,熊翔.压制压力对铜基粉末冶金刹车材料组织和性能的影响[J].粉末冶金材料科学与工程,2006,11(4):239-243.

[2]李金花,倪东惠,朱权利,等.粉末冶金温压工艺制备Fe-Cu-C材料[J].机械工程材料,2005,29(5):38-40.

[3]SHIMADA K.Developments of the production engineering in ferrous sintered machine parts[J].Journal of the Japan Society of Powder and Powder Metallurgy,1995,42(10):40-45.

[4]王盘鑫.粉末冶金[M].北京:冶金工业出版社,2005.

[5]林文松,李元元,陈维平.镍元素对铁基合金烧结收缩的影响

[J].机械工程材料,2003,27(10):11-16.

[6]盛洪超,姚萍屏,熊翔.烧结压力对铜基粉末冶金航空刹车材料的影响[J].润滑与密封,2006(11):44-49.

[7]马尔钦科斯基.金属表面摩擦破坏实质[M].何世俞,译.北京:国防工业出版社,1990.

[8]姚萍屏,熊翔,黄伯云.航空刹车材料的现状与发展[J].粉末冶金工业,2000,10(6):34-37.

[9]刘伯威,樊毅,张金生,等.SiO2和SiC对Cu-Fe基烧结摩擦材料性能的影响[J].中国有色金属学报,2001,11(1):110-113.

[10]韩晓明,高飞,孙宝韫,等.摩擦速度对铜基摩擦材料摩擦磨损性能影响[J].摩擦学学报,2009,29(1):89-96.

[11]孙家枢.金属的磨损[M].北京:冶金工业出版社,1992:153-199.