TRIP钢板电阻点焊接头的疲劳性能

2014-09-27于燕杨海峰刘云旭

于燕,杨海峰,刘云旭

(长春工业大学先进结构材料省部共建教育部重点实验室,长春 130012)

0 引言

TRIP钢是目前最具发展潜力的新一代汽车用钢,具有高的屈服强度、抗拉强度和延展性,可减轻车重,降低油耗,而且冲压成形能力高,能够抵御撞击时的塑性变形,显著提高汽车的安全等级[1-2]。

近年来,汽车白车身部件的连接出现了许多新的方法,如激光焊接、粘接等,但是电阻点焊仍然是最主要的连接方式。一般情况下,一辆轿车的白车身上约有3 000个焊点。TRIP钢由于存在相变诱发塑性(TRIP效应),具有较好的韧性、延展性及疲劳性能。但电阻点焊焊点周围存在较严重的应力集中,疲劳裂纹易于在此处形成并扩展。车身结构的大部分疲劳失效都发生在焊点或者焊点周围,焊点的局部失效会降低整车的各种性能指标,包括刚度、振动、噪声以及车辆耐久性等[3]。

目前,对于TRIP钢板点焊接头疲劳性能的研究较少。故作者对TRIP800钢板进行了电阻电焊,并对母材、点焊接头进行了疲劳试验,获得了它们的的载荷与疲劳寿命曲线,并对疲劳断口进行观察,分析了影响疲劳极限的因素,探讨了TRIP钢板电阻点焊接头的疲劳性能。

1 试样制备与试验方法

1.1 试样制备

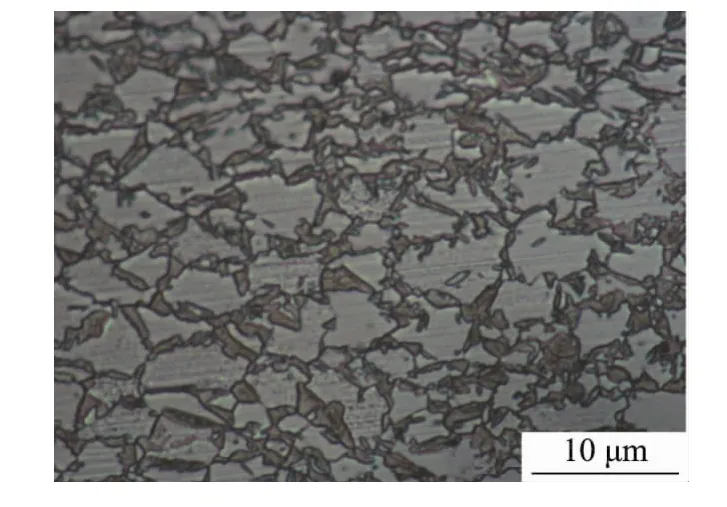

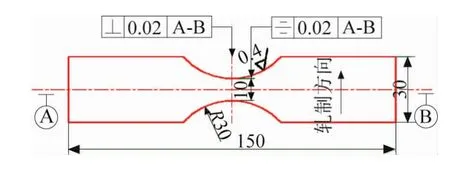

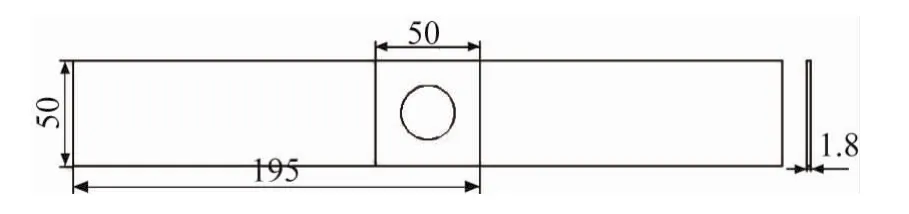

试验用TRIP800钢板厚1.8 mm,其显微组织主要由铁素体(F)、超级贝氏体(B+F)和残余奥氏体(γ)组成,如图1所示。试验钢的主要化学成分(质量分数/%)为 0.22C,0.021P,1.87Mn,1.54Si,0.050Al,< 0.005S;其抗拉强度为 915.73 MPa,屈服强度为 585.8 MPa,伸长率为17.5%。TRIP钢板母材、点焊接头的疲劳试样按日本标准JISZ 2273-1987和JISZ 3138-1989制取,尺寸如图2,3所示。点焊参数:电极压紧力4.0 kN,焊接时间20周波(1周波=0.02 s),焊接电流 8.0 kA。

图1 试验用TRIP800钢板的显微组织Fig.1 Microstructure of test TRIP800 steel p late

图2 母材疲劳试样的尺寸与形状Fig.2 Size and shape of basemetal fatigue sample

1.2 试验方法

根据 JIS Z2273-1987和 JISZ 3138-1989,在EHF-UM100K(SHIMADZU)型电液伺服静疲劳试验机上进行疲劳试验。试验加载方式为剪切拉伸,循环载荷比R=0,加载频率为8 Hz,加载波形为正弦曲线,试验温度为室温(19~21℃),空气环境。

图3 点焊接头疲劳试样的尺寸与形状Fig.3 Size and shape of spotwelded joint fatigue sample

在DM2500型体视显微镜上观察点焊接头的宏观形貌;采用FM-700型显微硬度计测点焊接头的显微硬度,加载载荷0.98 N,加载时间10 s;采用FV1000型共聚焦显微镜和 JSM-5600LV型扫描电镜观察点焊接头的显微组织和疲劳断口形貌。

2 试验结果与讨论

2.1 点焊接头的形貌与硬度

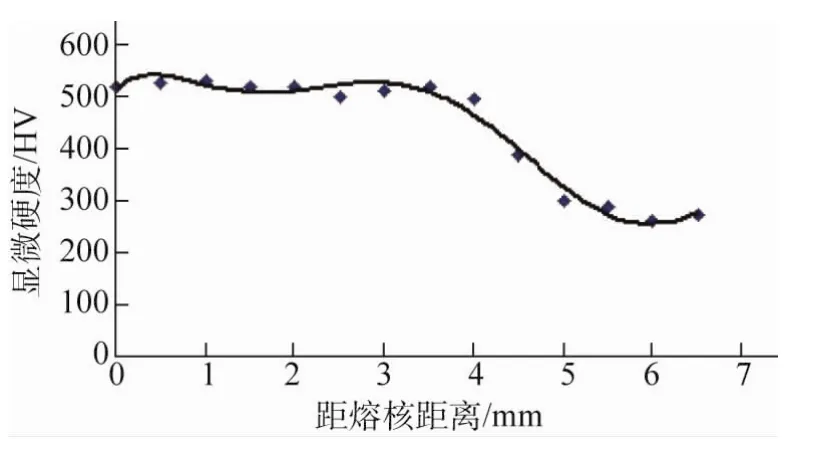

从图4中可以清晰地看到点焊接头三个区域的分布,即熔核(SN)、热影响区(HAZ)和母材(BM),接头熔核区没有裂纹、缩孔等内部缺陷,熔核内部质量良好;熔核和母材的分界线明显,熔核未发生偏移。由图5可见,TRIP800钢熔核和热影响区的硬度比母材的高了很多,达到500 HV以上,导致材料变得硬而脆;热影响区的硬度比熔核的略高。虽然热影响区的加热温度比熔核的低,但没有受到塑性变形再结晶细化晶粒的影响,因此奥氏体晶粒比较粗大,转变形成的板条马氏体也粗大,导致热影响区的硬度比熔核的略高。

图4 点焊接头横截面形貌Fig.4 Macrograph of cross-section of spot welded joint

图5 点焊接头的显微硬度分布Fig.5 Microhardness of spotwelded joint

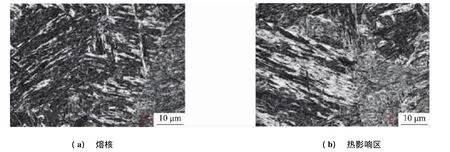

从图6可以看到,点焊接头的组织与母材的大不相同,其熔核区组织为板条状马氏体,热影响区为马氏体、铁素体及高温回火贝氏体组织。

2.2 疲劳性能

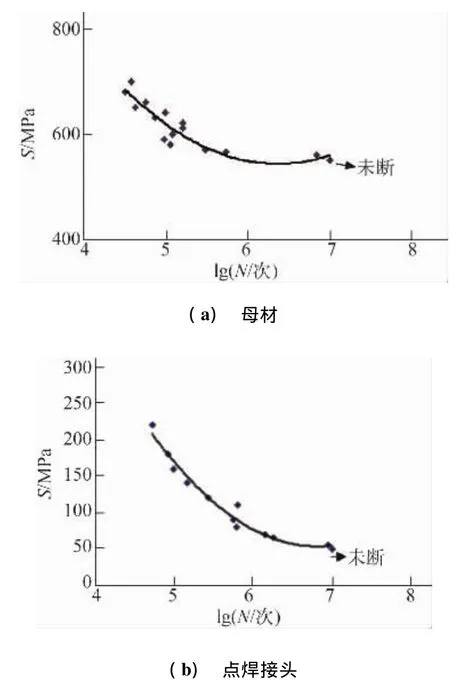

由图7可知,母材与点焊接头的疲劳极限分别为560,50 MPa。运用最小二乘法拟合出循环应力-循环次数(S-N)曲线的左支直线方程作为TRIP800钢母材与点焊接头的疲劳经验公式:

式中:σi为第i级应力水平的应力值;lg Ni为σi下的对数平均寿命;a,b为与材料相关的系数。

图6 点焊接头的显微组织Fig.6 Microstructure of spot welded joint:(a)nugget and(b)heat affected zone

图7 母材与点焊接头的疲劳S-N曲线Fig.7 Fatigue S-N curves of basemetal and spot welded joint:(a)basemetal;(b)spot welded joint

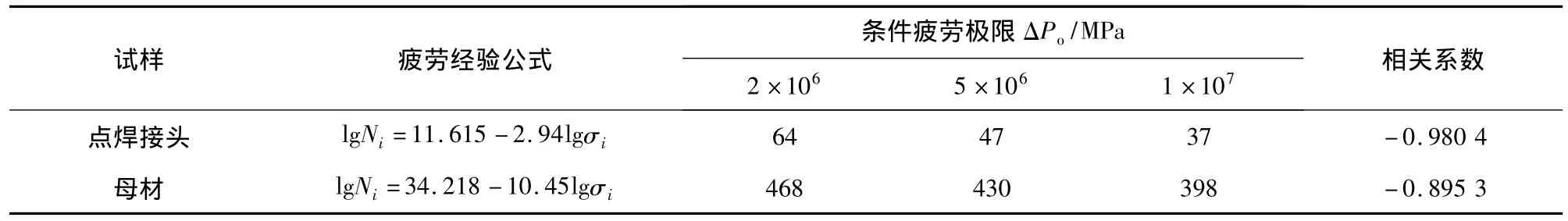

对疲劳试验数据进行处理,并参考文献[4],经计算、整理后得到疲劳极限,如表1所示。相关系数绝对值越接近1,则疲劳经验公式准确性越高。

点焊接头的疲劳寿命仅为母材的1/10左右。主要原因有以下两点。其一,TRIP钢板的组织由铁素体、超级贝氏体和残余奥氏体组成,其延展性、韧性较好,故疲劳极限相应较高;在疲劳试验过程中,由于相变诱发塑性(TRIP效应)的产生,组织中的残余奥氏体首先转变为马氏体,当残余奥氏体转变完全后,铁素体才会发生组织转变,这在很大程度上延缓了疲劳裂纹的形成,从而使得TRIP钢板具有较高的疲劳性能。其二,点焊接头的应力集中较高、缺口效应严重,造成点焊接头疲劳性能较差;TRIP钢板经点焊后基体组织大部分转变为脆性的马氏体,硬度较高,在疲劳试验过程中易于疲劳裂纹的萌生和扩展。

由图8中可以看到,点焊接头的疲劳裂纹起源于焊点与母材交界的热影响区,而且焊点的失效是由贯穿板厚的裂纹扩展造成的。这是因为热影响区的金属过热,且没有受到塑性变形再结晶细化晶粒的影响,奥氏体晶粒比较粗大,从而形成了粗大的马氏体,应力集中更为明显,疲劳裂纹更易于形成和扩展。

表1 疲劳试验数据处理结果Tab.1 fatigue test data processing results

图8 点焊接头疲劳裂纹扩展的宏观形貌Fig.8 Macrograph of fatigue crack propagation on spot welded joint

2.3 疲劳断口形貌

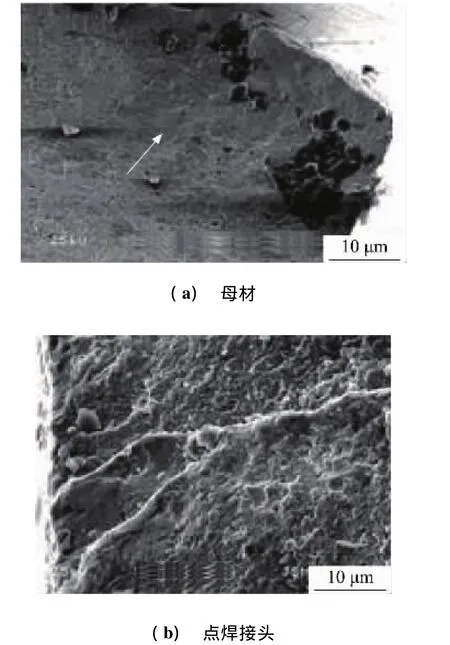

从图9中可以看到,母材试样的疲劳源均位于外表面的缺陷处;而由于缺口应力集中作用,点焊接头的疲劳源位于缺口附近的微观缺陷处。虽然夹杂物的存在使得滑移带在很高应力下才能产生,但它也会产生很高的应力集中,导致低应力下也能出现局部的范性变形,使裂纹在夹杂物和基体的界面上萌生,或由于夹杂物的断裂导致裂纹萌生,即形成裂纹源。海滩状花纹(箭头所示)围绕着夹杂物产生,说明裂纹是以解理方式扩展的。

图9 不同试样疲劳裂纹源的SEM形貌Fig.9 SEMmorphology of fatigue crack source in different sam ples:(a)basemetal and(b)spot welded joint

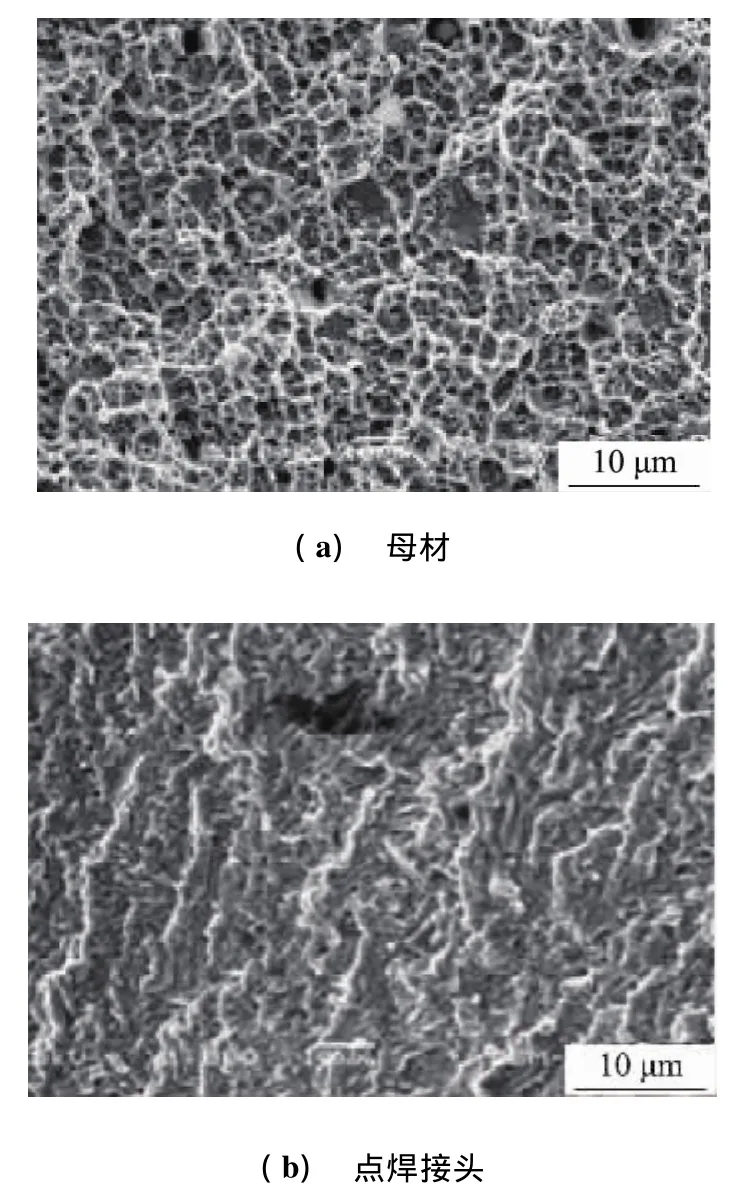

由图10(a)可以看到,母材的裂纹扩展区为韧性断裂,且裂纹扩展区存在大量尺寸不等的等轴韧窝,部分韧窝中存在微小的夹杂物或第二相质点。大量等轴韧窝的形成是由于断面承受单轴拉伸应力,夹杂物或脆性第二相与基体界面脱离所致;韧窝大小各不相同,是由于第二相或夹杂物的形状、大小不同,各区域应力状态不同造成的。另外,TRIP钢较纯净并且形变硬化指数值低,这也使得它比一般钢种产生的韧窝更大、更深。由图10(b)可见,点焊接头的疲劳裂纹扩展区表现为脆性断裂的特征,在断口上几乎看不到韧窝,而可以看到明显的撕裂棱,这与点焊接头形成的脆性马氏体相关。

图10 不同试样疲劳裂纹扩展区的SEM形貌Fig.10 SEMmorphology of fatigue crack propagation region in different sam p les:(a)basemetal and(b)spotwelded joint

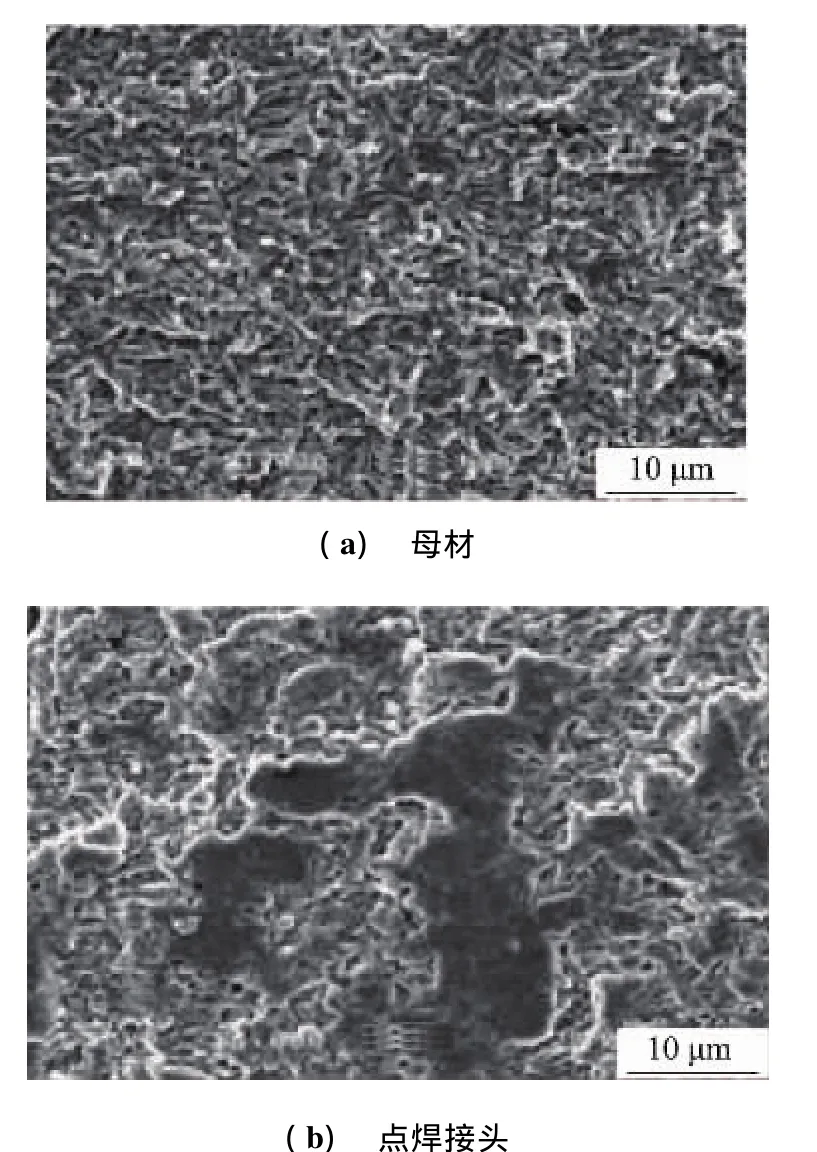

由图11可见,在母材与点焊接头的瞬断区均可见光亮凸起的撕裂棱,除了个别的位置外根本看不到韧窝,为明显的脆性断裂特征。撕裂棱是由微区塑性变形生成的,撕裂棱相当于塑性材料拉伸时的缩颈。相对而言,点焊接头因为组织淬硬性较高,造成撕裂棱高和宽都比母材的大。

3 结论

图11 不同试样疲劳裂纹瞬断区的SEM形貌Fig.11 SEMmorphology of fatigue crack transient region in different samp les:(a)basemetal and(b)spot welded joint

(1)TRIP800钢板点焊接头熔核区组织为板条状马氏体,热影响区为马氏体、铁素体及高温回火贝氏体组织,与母材的组织有很大不同;熔核区和热影响区的硬度比母材的高。

(2)点焊接头的缺口效应严重,且组织为大量脆性马氏体,使得点焊接头的疲劳寿命明显降低,只有母材的1/10左右。

(3)母材的疲劳源均位于试样外表面的缺陷处,由于缺口应力集中作用,点焊接头的疲劳源位于缺口附近的微观缺陷处,夹杂物的存在仍然是裂纹萌生的主要原因;母材的疲劳扩展区表现为韧性断裂,点焊接头表现为脆性断裂;它们的瞬断区都表现为脆性断裂。

[1]SUN Xin,STEPHENSE V,KHALEE1 MA.Effects of fusion zone size and failure mode on peak load and energyabsorption of advanced high strength steel spotwelds underlap shear loading conditions[J].Engineering Failure Analysis,2007,136:1-12.

[2]叶平,沈剑平,王光耀,等.汽车轻量化用高强度钢现状及其发展趋势[J].机械工程材料,2006,30(3):4-7.

[3]DONDERSS,BRUGHMANSM,HERMANSL.The effectof spot weld failure on dynamic vehicle performance[J].Sound and Vibration,2005,39:16-25.

[4]姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.