高速开断器的10 kV/10 kA介质恢复试验系统关键技术

2014-09-27袁志方庄劲武江壮贤

袁志方,庄劲武,王 晨,陈 搏,江壮贤

(1.海军工程大学 电气工程学院,湖北 武汉 430033;2.海军驻大连426厂军事代表室,辽宁 大连 116005)

0 引言

介质恢复特性是直接决定高速开断器能否成功分断故障短路电流的重要性能指标[1-3]。在高速开断器的研发过程中,不可避免地要进行大量的介质恢复特性测试试验。因此,开发出一套能够全面、真实地反映高速开断器介质恢复性能的试验系统非常有意义[4-6]。

现阶段用于短路保护装置性能检测的试验方法主要有合成试验法与直接试验法[7-8]2种。合成试验法的基本思想为交流断路器在分断过程中按分断时序动作,大电流和高电压不是同时作用在断路器上,从而使得使用2套电源(电流回路提供弧前的大短路电流,电压回路提供弧后的高恢复电压)成为一种可能。按照电流源、电压源差别来分类,国内外的合成试验回路主要有3类。

a.LC振荡回路作为电压源,发电机提供短路电流,西安高压电器研究所的合成回路、ABB公司的EPIC 回路[9]、日立公司的合成回路[10]均属此类。

b.LC振荡回路作为电压源,电网提供短路电流,沈阳虎石台试验站采用该种回路。

c.电压源和电流源均为LC振荡回路,诸多高校的中、小型实验室都采用这种方式[11-12]。

对象为高速开断器[13-15]的介质恢复试验与对象为交流开关设备[16-18]的合成试验在电流作用阶段是相似的,其区别有3点:

a.前者需要为试品高速开断器制造人工电流零点,并且在所要求的介质恢复时间内一直保持零电流,而后者存在电流自然过零点;

b.前者要求在电流源作用结束后,经过指定的介质恢复时间后再投入电压源,而后者的电流源与电压源的切换是没有时间间隔的;

c.前者的电压源模拟的是灭弧熔断器的弧压,而后者的电压源模拟的是线路的瞬态恢复电压(TRV)[19-20]及稳态恢复电压[21-22]。

综上,合成试验法无法直接应用于高速开断器的介质恢复试验,而采用直接试验法进行直流限流熔断器的分断试验,主要问题在于成本太高。

本文根据高速开断器对于介质恢复试验提出的需求,设计了包含电流回路、自然换流回路以及高电压回路的10 kV/10 kA试验系统。试验系统有效地解决了直接试验法进行直流限流熔断器的分断试验成本高和传统的合成试验法不适用于直流限流熔断器的现实问题。已完成的试验系统具有良好的经济性与针对性,不但可以有效地降低直流限流熔断器在研制过程中的试验成本,而且可以满足直流限流熔断器的研发和性能检测的要求。

1 10 kV/10 kA自然换流型介质恢复试验系统方案

1.1 高速开断器与直流限流熔断器

混合型直流限流熔断器由故障短路电流检测装置、高速开断器以及灭弧熔断器组成,具体见图1。

混合型直流限流熔断器的工作原理是:在检测到故障短路电流之后,高速开断器进行线路开断动作,将主电路故障短路电流转移至灭弧熔断器;在电流转移完毕之后,高速开断器进入介质恢复阶段;在灭弧熔断器的弧前时间结束之后,建立较高幅值的电弧电压加载在高速开断器两端,从而考察高速开断器的介质恢复状态,其是成功分断故障短路电流的关键因素之一。

1.2 需求分析

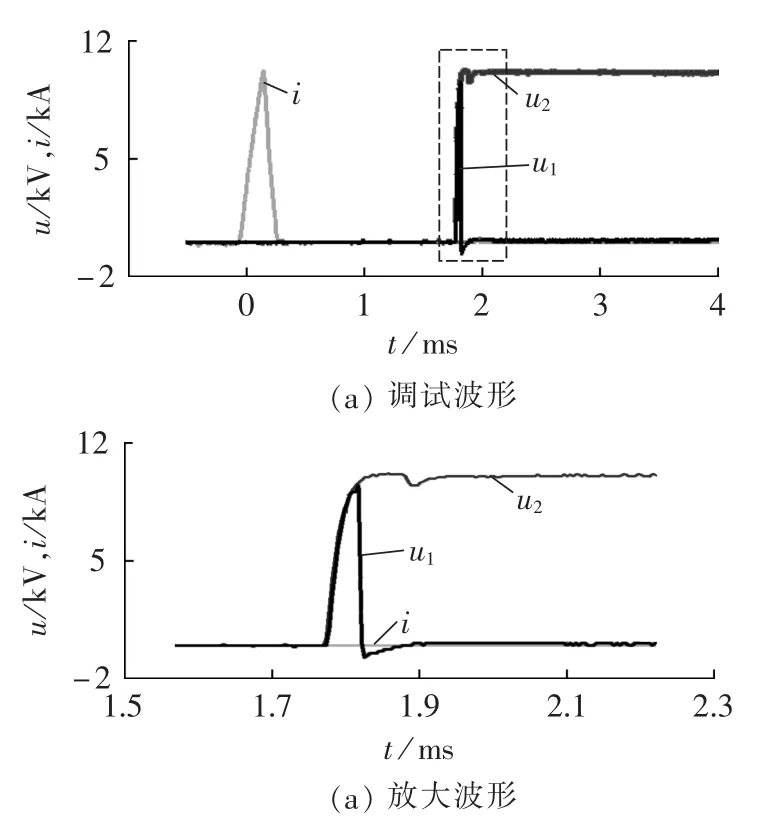

图2中,i为通过高速开断器的电流,u1、u2分别为介质恢复失败、成功的加载电压。从中可以看到高速开断器介质恢复试验的过程是比较特殊的,按时序可分为大电流阶段、介质恢复阶段以及高电压阶段3个作用过程。

图2 某高速开断器介质恢复试验波形示意图Fig.2 Waveforms of dielectric recovery test for a high-speed isolator

由这3个作用过程,总结出高速开断器试品对于介质恢复试验系统有3个较为特殊的需求:

a.制造人工电流零点,并且在所要求的介质恢复时间内一直保持零电流;

b.电流源作用结束后,经过指定的介质恢复时间后再投入电压源;

c.电压源模拟的是灭弧熔断器的弧压。

1.3 10kV/10kA自然换流型介质恢复试验系统方案

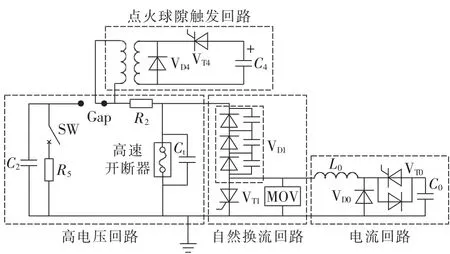

对象为高速开断器的10 kV/10 kA自然换流型介质恢复试验系统电路原理图如图3所示。

试验系统主要由电流回路、自然换流回路、高电压回路三部分构成。电流回路与自然换流回路配合,满足1.2节中的需求a;自然换流回路与高电压回路配合,满足1.2节中的需求b;高电压回路满足1.2节中的需求c。

图3 10 kV/10 kA自然换流型介质恢复试验系统原理图Fig.3 Schematic diagram of 10 kV/10 kA natural current-commutation dielectric recovery test system

电流回路的主要构成为:低压电容组C0、回路导通晶闸管VT0、电感L0和续流二极管VD0。其中,电容C0充电至指定电压后与电感L0配合,产生符合试验要求的初始电流上升率di/dt;电流回路是否开始进行短路试验,由晶闸管VT0控制,为防止晶闸管VT0损坏,在其两端反并联二极管;续流二极管VD0的主要作用为保护晶闸管VT0与低压电容组C0。

自然换流回路的主要构成为:串联二极管组件VD1、换流晶闸管 VT1、后备保护避雷器(MOV)。 其中,串联二极管组件的作用为隔离高压回路与电流回路;晶闸管VT1的作用为控制试品起弧后的开始换流时间;MOV的作用为在串联二极管组件隔离作用失效时,避免高压回路可能对电流回路造成的击穿损坏。

高压回路的主要构成为:高压电容C2、点火球隙(Gap)、高压回路电阻R2、升压整流充电回路。在升压整流充电回路为电容C2充电至所需电压之后,C2可在后期为试品提供恢复电压;点火球隙的作用为导通高压回路;电阻R2的作用为在试品击穿后,防止回路电路的电流过大,且在控制R2的阻值之后,其对于后期试品的恢复电压的加载基本没有影响;高压开关SW与电阻R5支路可用于系统紧急放电,以及合成试验结束后高压回路电容C2上残余电压的释放。

试验中,事先将电流回路电容C1及高压回路电容C2分别充电至所需电压值UC1、UC2。然后触发导通电流回路晶闸管,电流回路开始对试品短路放电,在预期初始电流上升率的作用下,试品起弧。

根据不同的控制策略,控制换流回路晶闸管的导通时间,晶闸管导通后,二极管、试品支路的电流开始转移至晶闸管支路。控制换流支路的电阻值、电感值,可得到所需的换流时间。在换流结束后,试品进入介质强度恢复阶段。根据所需时延,并考虑点火球隙固有时延,可在试品熄弧后,经所需时延再导通高压回路,将略小于电容预充电压的电压加载至试品两端(略小于预充电压的原因主要是点火球隙有固有电压降)。

2 电流回路关键技术

电流回路的取值直接决定了试品的弧前状态,是高速开断器的合成试验中很重要的组成部分,现对其回路参数进行探讨与约束。通常的试验情况条件为已知某试品的额定电压Ue、弧前为起弧时刻),要求进行指定di/dt条件下的短路试验。在这种条件下,如何约束电流回路电容容量、电容充电电压值、电感值?本文基于以下3点假设,得到相应的试验参数取值方案。

a.电容充电至试品额定电压的110%。

b.假定短路电流对称开断,即假定电弧电压为额定电压的2倍,且弧后电流以di/dt=Ue/L(L为电流回路电感)的速率衰减为0,弧压在对应时刻降至试品额定电压水平。

c.因为线路电阻、电感均未在计算中体现,因此,忽略在电容充电至试品额定电压的110%后,电流上升率的变化。在计算过程中,电流上升率di/dt恒为 Ue/L。

在上述假设条件下,得到试验参数的取值方案为:电容充电电压取,

3 自然换流回路关键技术

自然换流回路中的MOV为电流回路的后备保护,二极管组件是回路间隔离的关键器件。

MOV的电气要求为:当且仅当二极管组件损坏,无法实现高压回路与低压电流回路的隔离时,MOV实现限压功能,确保低压电流回路电气安全。最大电流指标与最大吸收能量指标是MOV的主要选型依据。MOV仅在二极管组件损坏,无法实现高压回路与低压电流回路的隔离时实现限压,那么,根据高压回路的电路拓扑,可得到可能流经MOV的最大电流波形。在正常的工况下,MOV两端可能出现的最大电压为试品的弧压。只要MOV的额定电压大于试品可能出现的最高的弧压,就可以确保MOV在整个合成试验系统处于正常工况时不发生动作。

在高速开断器的介质恢复试验中,按试验时序,串联二极管组件在承受正向短路电流后,在高压回路作用时,起到承受全部高压回路电容电压的作用,从而隔离高电压回路、电流回路。

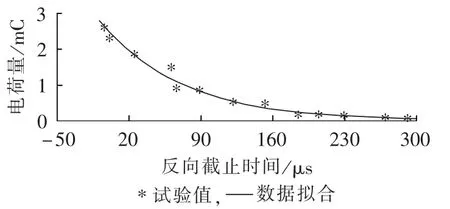

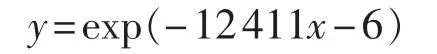

为确保串联二极管组件的隔离作用,要求二极管组件的反向截止时间小于试品高速开断器的介质恢复时间,为此,开展了对于二极管反向恢复电荷的研究。本文针对某额定3500 A/3000 V的二极管,在高压回路电容充电至1000 V、高压回路电阻为10 Ω的前提下,统计不同换流时间条件下,二极管反向截止所需电荷量,并对获取的数据点进行了数据拟合,如图4所示。

图4 二极管反向恢复电荷变化Fig.4 Variation of diode reverse recovery electric charge

介质恢复时间与反向截止所需电荷之间的经验公式为:

其中,x为二极管反向截止时间;y为二极管反向恢复所需电荷量。随着介质恢复时间的增长,二极管反向截止所需电荷逐渐减小;在现有的试验条件下,二极管反向截止所需电荷数的量级为mC级。

此外,局限于现阶段的二极管制造水平,单只二极管是无法承受10 kV的恢复电压的。为此,需要进行多只二极管的串联,进而实现承受高电压的预期工程目标。本文选用3只二极管来承受10 kV的过电压,均压效果波形见图5。由波形可知3只二极管之间的最大分压差值与总承受电压的比例仅为5%,较小的分压差值比例反映了良好的均压效果。

图5 二极管均压效果波形图Fig.5 Waveforms of diode voltage-sharing

4 高电压回路关键技术

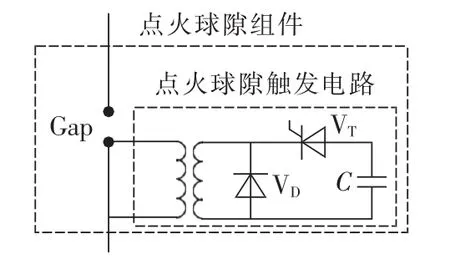

4.1 触发电路

采用图6所示的点火球隙触发电路,其电容容量为35 μF。在触发电路电容C充电至150 V的条件下,进行了点火球隙导通高压回路的测试试验,试验波形见图7,其中下面的波形图为虚线内波形的放大。

在晶闸管VT导通之后,将预充电压150 V加载变压器原边。经过78 μs的延时后,点火球隙导通线路,表现为10 kV侧端电压急剧下降。变压器原边出现电压波形,至点火球隙两端电压下降的时延包括变压器固有时延、触发极与阴极之间起弧至点火球隙两端起弧的固有时延。

图6 点火球隙触发电路Fig.6 Trigger circuit of ignition ball gap

图7 点火球隙触发导通试验波形Fig.7 Experimental waveforms of ignition ball gap trigger

4.2 导通时延

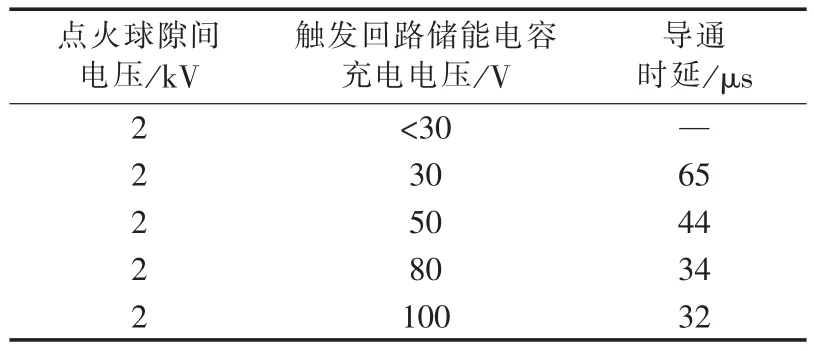

点火球隙是高电压回路的导通器件,它的导通性能对于高电压回路的功能实现起着重要的作用。分析了在点火球隙间电压为2000 V、球隙触发回路电容容量为7.7 μF的前提下,不同储能电容充电电压对于点火球隙导通时延的影响,总结如表1所示。

表1 点火球隙导通时延对比Tab.1 Comparison of ignition ball gap trigger delay

由试验结果可知,在触发回路储能电容充电电压太小的情况下,点火球隙无法触发导通;随着点火球隙的触发回路储能电容充电电压值的升高,点火球隙的触发时延逐渐减小;在触发回路储能电容充电至一定电压后,随着充电电压的增加,导通试验的增加幅度变得不是很明显了。

4.3 球隙间距

球隙间距是点火球隙的一个重要指标。点火球隙在高压回路导通之前,两端需承受全部的高压回路电容电压,这就要求球隙间距对应的电压不能小于高压回路电压对应的击穿电压。下面针对不同的球隙间距对合成试验的影响,进行试验分析。

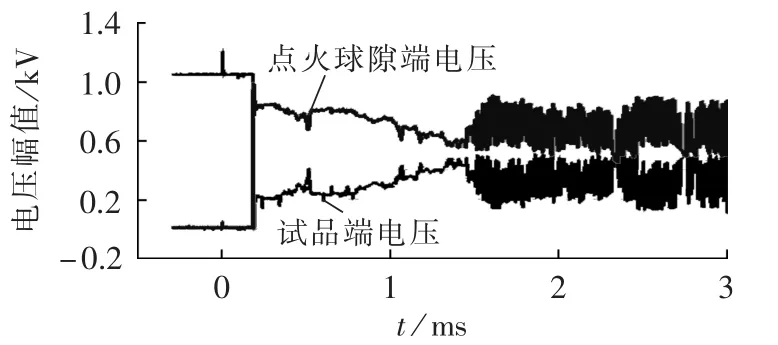

使用10 kV直流耐压测试仪为点火球隙两端提供电压,根据对应的击穿电压来确定球隙间距。点火球隙间距对应的电压为过流保护条件下的4700 V(电流设定为0.02 mA)。在这种球隙间距条件下,触发回路储能电容容量为35 μF,进行高速开断器的合成试验平台的系统调试,其中高压回路电容充电至1000 V。试验结果如图8所示。

图8 大球隙间距下的试验波形Fig.8 Experimental waveforms of big ignition ball gap

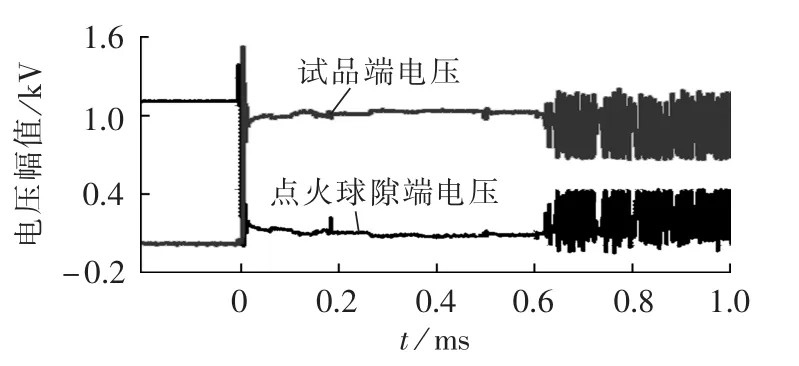

调整点火球隙的球隙间距,使其对应的电压为长时间耐压1500 V,而在高于1500 V的条件下则点火球隙被击穿。其他条件不变,再次进行高速开断器的合成试验平台的系统调试,试验结果如图9所示。

图9 小球隙间距下的试验波形Fig.9 Experimental waveforms of small ignition ball gap

对比图8、9可见,在调整点火球隙的球隙间距后,高压回路的电压加载状况有了明显的改观,主要体现在:点火球隙的电压降从大于200 V降低至40 V;此外,电压稳定加载至试品上的时间增长,在后一次试验中长达500 μs。

由上述对比试验可知:在保证点火球隙被触发前,球隙不被高压回路电容电压击穿的前提下,减小点火球隙的球隙间距,能够有效地保证单位间距内的等离子浓度,从而使得点火球隙不易熄弧,且极大地降低了球隙间电压降。

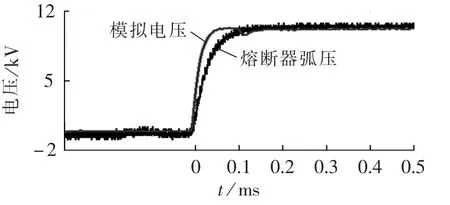

图10反映的是电压源模拟电压波形与灭弧熔断器弧压波形之间的差异对比。从图中可以看出,2种电压波形基本吻合,可见电压源提供的恢复电压波形是可以模拟灭弧熔断器弧压波形的。

图10 模拟电压和弧压的对比Fig.10 Comparison between simulative voltage and arc voltage

5 系统调试

本文以某试品进行了10 kV/10 kA条件下的系统调试试验。

主电路各组成部分重要参数指标为:电流回路,C0容量为 70 mF、充电至 600 V,L0为 15 μH;试品并联电容Ct容量为0.2 μF、额定电压为10 kV;点火球隙触发回路,储能电容C4容量为35μF、充电至150V;高电压回路,电容C2容量为10μF、充电电压10kV,电阻 R2阻值 100 Ω。

试验结果如图11所示,图11(b)波形为图11(a)中虚线内波形的放大。

图11 10 kV/10 kA条件下的系统调试波形图Fig.11 Waveforms of system commissioning under 10 kV/10 kA condition

通过本次试验,获取了10 kV/10 kA条件下介质恢复失败以及介质恢复成功的试验结果,试验结果说明对象为高速开断器的介质恢复试验系统具备了完成额定10 kV/10 kA高速开断器介质恢复试验的能力。

6 结论

本文根据高速开断器对于介质恢复试验提出的3点较为特殊的需求,设计了包含电流回路、自然换流回路以及高电压回路的10 kV/10 kA介质恢复试验系统。分析了电流回路的电气参数,确定了参数选取方案;提出了自然换流回路中的后备保护器件MOV的选型依据,总结了系统隔离器件串联二极管组件的反向截止规律;进行了高电压回路导通器件点火球隙的性能试验。试验系统有效地解决了直接试验法进行直流限流熔断器的分断试验成本高和传统的合成试验法不适用于直流限流熔断器的现实问题。

通过10 kV/10 kA条件下系统调试,证实了对象为高速开断器的介质恢复试验系统具备了完成额定10 kV/10 kA高速开断器介质恢复试验的能力。试验系统具有良好的经济性与针对性,不但可以有效地降低直流限流熔断器在研制过程中的试验成本,而且可以满足直流限流熔断器的研发和性能检测的要求。