电动机微机自动测试系统测试误差分析及改进方法

2014-09-27赵海森李和明罗应立

王 博,赵海森,李和明,罗应立,张 虹

(华北电力大学 新能源电力系统国家重点实验室,北京 102206)

0 引言

自“十一五”计划推行节能减排政策以来,我国各行业短期内涌现出大量节能产品及节能控制装置,电动机产业也不例外。企业在选购新电机时或旧电机维修后再次投入使用前,有必要对电机进行准确的性能参数测试。微机测试系统操作简便、自动化程度高,可大幅缩短测试时间,提高工作效率,近年来得到广泛的推广应用[1]。检测结果是评价产品质量优劣的依据,而电动机微机自动测试系统又是人为设计、搭建及编程实现的测试平台,系统的测试误差受多方面影响[2]。以有功功率测量为例,文献[3-4]讨论了仪用互感器出厂误差对测量结果的影响,并给出了相应的修正方法;文献[5-6]分析了电压互感器(TV)二次引线压降引起电度计量误差的机理,并给出了相应的补偿措施及引线布线规则;文献[7-9]指出在电源波形畸变情况下应采用各次谐波功率求和算法,常规算法会引起较大的计算误差;文献[10]介绍了三相不对称负荷对功率测量误差的影响及校正方案。在实际使用过程中,上述文献所述的各误差因素及改进措施的使用场合均有一定的限制,移植性不强;且采用上述措施后,通常只定性认为系统精度会有所提高,但具体各环节测试误差与系统整体误差之间的关系并无明确说明。所以,受到多个因素影响的微机测试系统整体测试误差就是一个值得分析、讨论的问题。

微机测试系统有其独特的结构特点:2级TV串联;电流互感器(TA)需经精密电阻完成电流信号向电压信号(I/U)的转换;信号经数据采集卡A/D采样后送入微机处理。鉴于以上特点,本文从电压、电流的测试流程角度出发,着重分析了互感器及数据采集卡等非标设备对系统功率测试误差的影响,并根据误差理论[11]推导出它们之间的关系表达式。考虑到测试系统整体误差不仅受元器件精度的影响,还与电能质量、不对称度以及功率算法等众多因素有关,为便于分析,试验在实验室电源质量均达标的时间段进行,以排除此类因素对测试误差的影响。在此基础上,提出了互感器在全量程范围内的误差修正方案以及消除由频率波动引起采样误差的方案;并以一套微机测试系统为例进行现场实测,验证本文提出的误差分析及改进方法的正确性、有效性。

1 电动机微机自动测试系统结构介绍

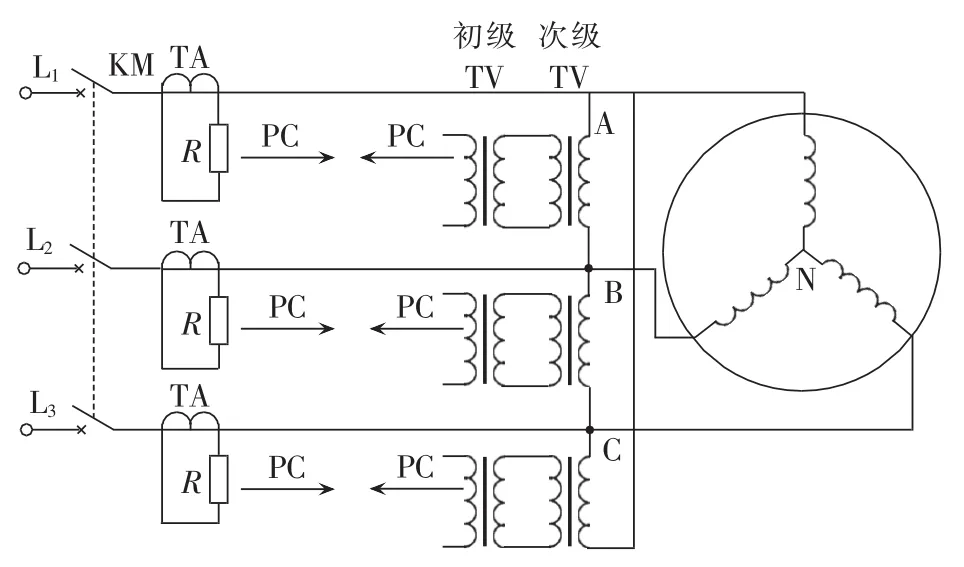

电动机微机测试系统由供电线路、控制回路、仪用互感器、数据采集卡、微机5个部分组成,系统结构如图1所示。区别于电气仪表测试,微机测试系统是课题组自行设计、搭建的硬件系统;软件算法也是由开发人员编程实现的,元器件精度选型及微机数据处理算法不尽相同,其特点在引言中已作总结,此处不再赘述。

图1 微机测试系统结构Fig.1 Microcomputer-based test system

2 测试误差分析

以一套电动机微机测试台为例,从电压、电流的测试流程角度分析互感器及数据采集卡等非标设备对系统整体测试误差的影响。

2.1 仪用互感器准确度等级对功率测量的影响

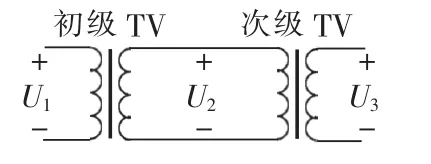

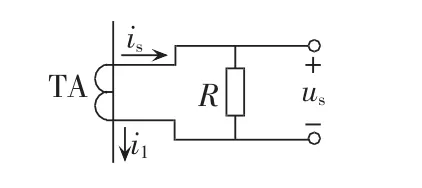

2.1.1 2级TV串联时的累积误差分析

微机自动化测试系统采集的信号幅值通常低于10V,值得注意的是电压测量时,为保证测量精度工业上常采用2级TV串联的接线方式,结构示意图如图2所示。

图2 2级TV串联示意图Fig.2 Series connection of two PT stages

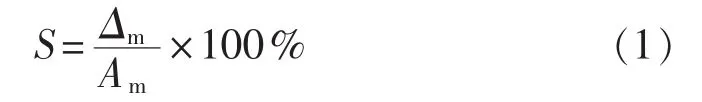

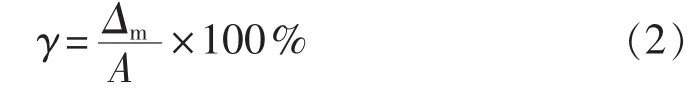

互感器的准确度等级S是以最大绝对误差Δm与仪器量程Am的百分比表示的[12],即:

而标称相对误差γ是以最大绝对误差Δm与当前测量值A的百分比表示的,即:

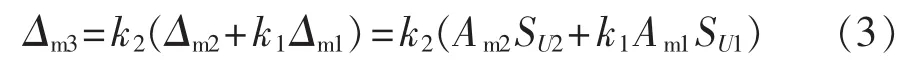

图2中初级和次级TV准确度等级分别为SU1、SU2,变比分别为 k1、k2,量程分别为 Am1、Am2,则此时U1、U2、U3的最大绝对误差 Δm1、Δm2、Δm3之间的关系式为:

结合式(1),将式(3)代入式(2)可推导出,2 级TV串联时总的标称相对误差γU如式(4)所示。

其中,A3为被测量值;“-”表示取标幺值,后同。

由式(4)可知,2级TV串联时总的标称相对误差γU与2级TV准确度等级SU1、SU2之和成正比,且随着被测电压幅值的减少而增大。

2.1.2 TA测量环节中I/U变换的误差分析

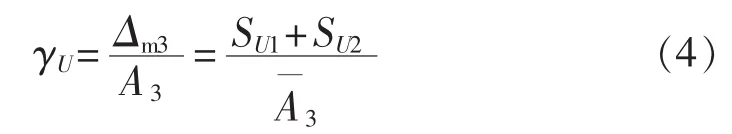

图3 TA测量时的I/U变换环节Fig.3 I-U conversion in current measuring with CT

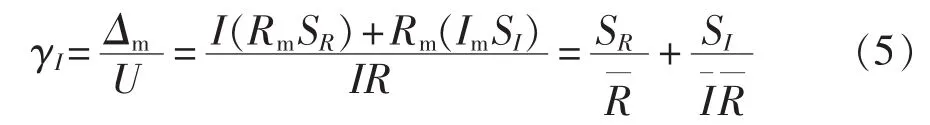

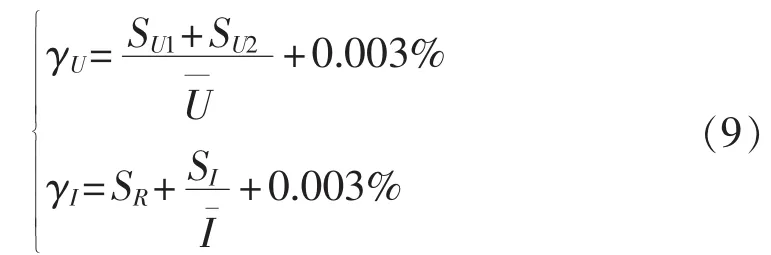

I/U变换结构如图3所示,图中TA二次侧电流经精密电阻R产生压降转换为电压信号,结合式(1)、(2)可以推导出 I/U转换后测量信号标称相对误差γI的表达式为:

其中,I为被测电流;SR、SI分别为精密电阻和被测电流的准确度等级。通常,精密电阻精度很高,可达到0.05%、0.01%,在测量过程中可认为电阻基本不变,即 R≈Rm,故式(5)可化简为:

通过式(6)可以看出,I/U变换环节电流测量标称相对误差与被测电流标幺值有关,此外,整体误差还附加一项精密电阻准确度等级SR。

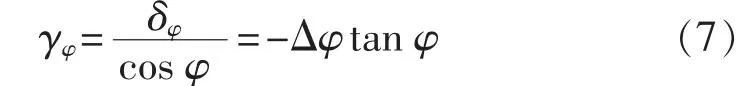

2.1.3 仪用互感器相位误差对测量精度的影响

相位误差是负载电流的函数[13],补偿难度较大,这会影响功率测量精度,而仪用互感器在使用过程中不可避免地存在相位偏差,基于相关误差理论推导出由相角误差Δφ引起的功率测量误差如式(7)所示。

仪用互感器检定规程明确规定0.2级互感器角差 Δφ 不得大于 0.17°,实测显示,当 φ=85°时由式(7)计算可得仅相角误差一项因素引起的测量误差可达3.39%。可见,当电动机运行在低功率因数的空载或轻载情况时,由相位偏差引起的系统测试误差不容忽视。

2.2 A/D转换过程中误差分析

采样计算式功率测量方法[14]是一种非常普遍的功率测量方法,TV、TA输出电信号均经A/D采样设备送入微机进行数据分析及后处理。A/D采样是微机测试系统所特有的环节,此环节包含采样误差及量化误差两部分,现作如下分析。

2.2.1 采样误差分析

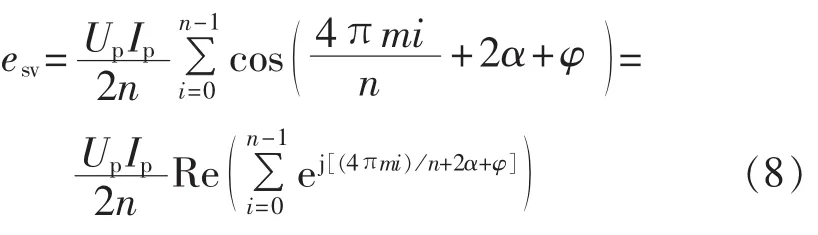

数据采样是微机测试系统的重要组成部分,采样过程中因信号源频率波动引起的测试误差是不容忽视的,文献[15-16]给出信号源频率波动引起测量误差的理论值,如式(8)所示。

其中,Up、Ip分别为被测电压、电流的峰值;n为采样点数;m为n个采样点数所覆盖的信号周期个数;α为信号的采样初相角;φ为功率因数角。

式(8)中,理想情况下m为整数,即在每个采样周期(n个采样点)内m均为恒整数,使用图形解法[16]可知式(8)中的累加和为零,但事实上电网频率波动是不可避免的,此时无法保证采样周期等于整数个信号周期。这是由于在m个信号周期采样结束后又多采样一小段数据点引起的。本文提出消除该误差的技术方案将在第3节中详述。

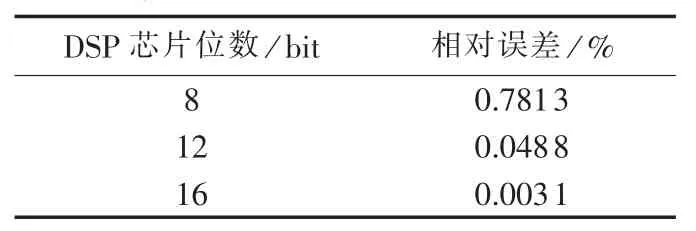

2.2.2 量化误差分析

随着电子行业的飞速发展,现有8 bit、12 bit、16 bit甚至位数更高的DSP芯片,而量化过程是把模拟信号按照信号幅值分为2n-1份,表1给出不同位数芯片对应的量化误差值。

表1 不同位数芯片对应的量化误差值Tab.1 Quantization error for different bits

一般16 bit即可满足精度要求较高的场合,此时量化误差为0.0031%,可近似忽略不计。

由上述分析,可以得出以下结论:

a.2级TV串联使用时电压测量的准确度等级为各个TV的准确度等级之和,在实际测量过程中,标称误差会因被测电压标幺值的减小而放大;

b.TA经I/U变换后,测试误差除附加了一项精密电阻误差SR外,在实际测量过程中,误差同样会因被测电流标幺值的减小而放大;

c.固定采样模式下由电网频率波动引起的采样误差是实时存在的,频率波动范围越大,误差也越大;

d.当DSP芯片位数较高时,量化误差可忽略不计,一般16 bit即可满足系统测试要求。

3 微机测试系统功率测试误差的理论分析

综上所述,功率测量与互感器准确度等级、数据采集设备及运算算法有关,通过对测试系统中互感器、I/U变换及数据采集环节的误差分析,综合式(4)、式(6)给出电压、电流标称相对误差表达式如下:

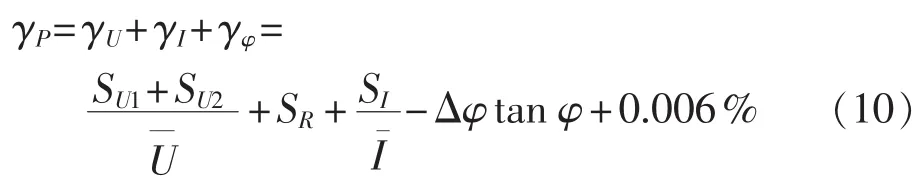

已知P=UIcos φ,可见有功功率测量误差与电压、电流、功率因数3个参数的测试误差有关,由误差理论推导可知,功率测试误差等于以上三者误差之和,即:

由式(10)可知,系统输入功率测量精度并非恒定值,而是随互感器相位偏差及电机运行工况下电压、电流标幺值变化而变化的。

4 减小测试误差的改进方法

经过上述理论分析,针对互感器及数据采集等非标设备,本文提出2种减小测试误差的改进方法,并以一套微机测试平台为例,进行现场测试,前后测试数据表明该方法是简便、有效的。

4.1 提高测试精度的改进方法

首先,由于制造工艺及使用环境等原因,现场互感器变比及相位均会偏离理论值,互感器变比、相位误差是存在优化空间的。文献[17]提出的应用T型等效电路来提高TA精度的补偿算法在实际的工程应用中因阻抗参数未知而不易实现;而文献[18]附录中变比、相位修正方法较易实现,但仅限于恒值修正。本文使用标准电压源、电流源测量得到互感器的实际变比及相位误差曲线,然后通过线性插值的方法对互感器变比、相位在全量程范围内进行实时修正,该方法无需已知互感器等效电路参数,较已有补偿算法简便有效,通用性强。

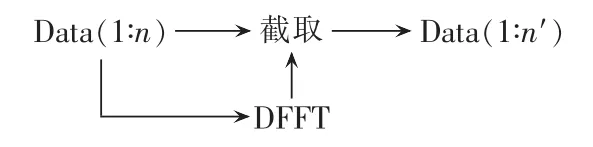

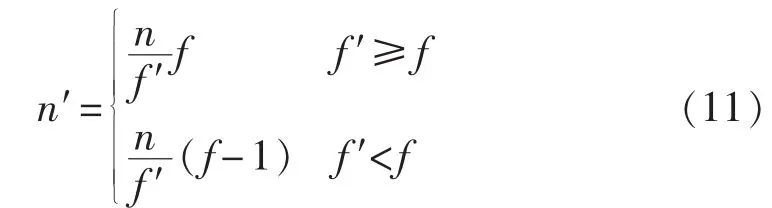

其次,微机自动化测试系统因其快速、高效的数据运算优势,可有效消除A/D采样过程中信号源频率波动给功率测量结果带来的误差影响,技术解决方案的原理框图如图4所示。采样数据经离散快速傅里叶变换(DFFT)[19]处理,计算得到信号的实际频率f′,然后按式(11)截取所需采样数据个数 n′。

图4 采样数据处理流程图Fig.4 Flowchart of sample data processing

其中,f为电流理想频率50 Hz。

4.2 测试结果及数据分析

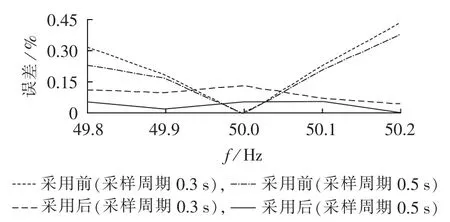

文献[7]指出采样频率达到一定阈值时,采样误差将稳定在一定幅值。本测试台选用的采样频率10 kHz,即可满足测试要求,图5为采样周期为0.3 s和0.5 s时,采用第4.1节中的数据截取方案前后在某钢厂实测的功率计量误差曲线。由图5可见,当采样周期为0.5 s时,电网频率波动超过±0.05 Hz,该方案可将由采样引起的功率计量误差控制在0.05%以内,能有效抑制电网频率波动对功率计量误差的影响。

图5 采用数据截取方案前后误差对比Fig.5 Comparison of error between with and without data interception

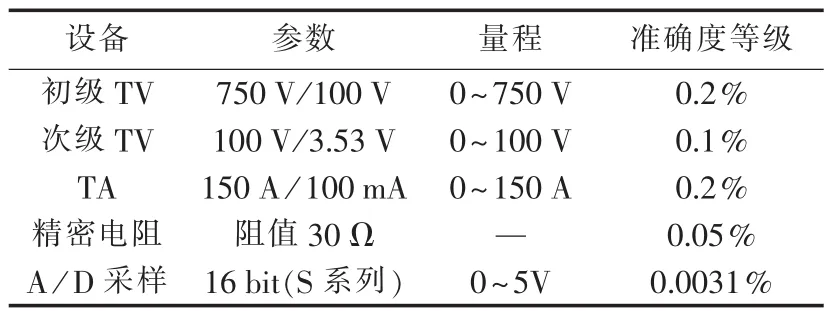

引言中提及,为避免试验时非正弦、三相不对称时电能质量以及TV二次压降等引起的功率计量误差,试验选在电源电能质量达标的时间段进行。同时,为排除供电线路损耗对测量结果的影响,测点选在机端,电机选用谐波含量较小的异步电机。选用Fluck公司生产的Norma 5000功率分析仪,功率测量精度可达0.05级,以此作为真值参考,该测试平台所选用互感器、精密电阻、数据采集卡的参数见表2。

表2 微机测试台非标设备精度Tab.2 Accuracy of non-standard equipments of microcomputer-based automatic test system

电机负载为20%时功率因数角φ=71.3°,测得功率因数角偏差Δφ=0.08°,参照表2参数,结合式(10)计算可得 γP=1.4225%。

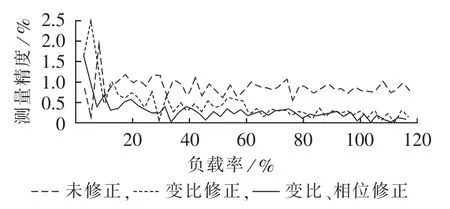

图6为全量程范围内变比、相位修正前后系统功率测量精度曲线。由图6可知,系统功率测量精度改进前后效果显著,修正前负荷20%以上时该微机测试系统的功率测量误差为1.2%,采用本文提出的改进方法后,负载在10%以上时功率测量精度可达0.35%,在兼顾系统成本的基础上,可满足高精度场合的测试要求。

图6 变比、相位修正前后系统功率精度对比Fig.6 Comparison of power measurement accuracy betweenwith and without transformer ratio and phase correction

5 结语

本文着重从互感器及数据采集设备角度,分析了影响微机自动化测试系统功率测试误差的几个因素,并给出了功率测量精度与各影响因素之间的数学关系表达式;在此基础上提出互感器在全量程范围内的变比、相位修正措施及频率波动引起的A/D采样误差解决方案。最后,以一套微机测试系统为例进行现场测试及改造,在电能质量、互感器二次引线及三相电源不对称度均达标的情况下,采用本文提出的改进方法及建议可使系统功率测量误差由1.2%降低至0.35%,完全满足系统精度要求0.5级的设计指标,达到预期改进效果。本文方法为分析系统整体测试误差提供了理论依据,可供其他研究单位及企业借鉴,具有一定的现实意义和实用价值。