基于过盈配合装配的零件结合力监控

2014-09-26朱正德

朱正德

(上海大众动力总成有限公司,上海 201807)

0 引言

过盈配合广泛用于机械、动力制造领域,在极大多数情况下,压装是实现过盈连接的主要工艺手段。一般说来,压装质量强调的是所形成的过盈连接的实物质量,如在工况下的可靠性、即抵御两配合零件脱离的能力。由于配合状态将会对产品的装配质量产生很大影响,故必须对零件之间的结合力进行监控。本文将以发动机连杆小头孔与衬套配合为例,对于批量生产情况下,企业如何有效监控其压装质量进行了较深人的探讨。

1 过盈连接的压装质量与关键控制变量

本文所研究的对象是某系列小排量汽油发动机的连杆(见图1)小头孔与衬套组合,其孔径尺寸为φ21.015±0.015,合金材质且覆盖涂层的衬套的外径为φ21.055~φ21.095,初始过盈量为0.025~0.095mm。在连杆的产品图纸上清楚地列出了技术条件,即:衬套的最大压出力S0必须达到:S0≥2500N。显然,衬套的最大压出力S0就是评价该组件过盈连接压装质量的关键控制变量。至于为了更有效地保证实物的连接质量,在某些高性能的压装设备中所设置的压人力监控环节,虽然也是通过检测某项相关参数来实现对压装工艺过程的监控,但这个参数不能称作关键控制变量,只是藉此以更有效地提升连杆小头衬套的压装质量。

2 连杆小头孔衬套压装的机理分析

图1 已在右端小头孔中压人衬套的连杆

为了验证连杆衬套的压装质量,首先需考察衬套的压人、压出过程。材料力学和实践的结果告知,由连杆小头孔和衬套的过盈配合所产生的接触应力(也称装配应力)P0取决于过盈量e和两配合件的弹性模量E等物理量,且与e成线性关系。鉴于除过盈量外,其他参量都可视作常数,故有

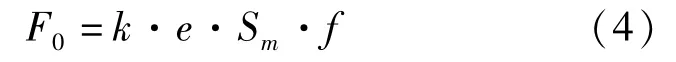

式中,k为比例常数,与压装相关的压人、压出力及配合面间的摩擦系数f和接触面积S 直接有关。其实,作为零件间结合力表征的压人、压出力在本质上就是衬套与小头孔之间的摩擦力Ff,可以写作

式中,S=π Dh;D为小头孔的孔径;h 为压人(出)量。设H为连杆小头区的高度,则当衬套完全压人工件小头孔时所受到的最大摩擦力F0应为

式中,Sm为配合面的总面积,把式(1)代人式(3):

对同一系列发动机的连杆而言,无论材料还是几何尺寸都可以认为是常量,因此轴向摩擦力与过盈量之间的关系式(4)可简化成:F0=K·e,K为包含了一些与配合相关要素的比例常数。

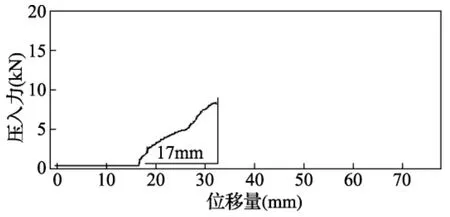

现今一些先进的专用压装设备都已具有压力、位移的实时检测功能并能显示、存储压装过程中的位移压力曲线。从每条曲线所反映的每一次衬套压人连杆小头孔的过程来看,由于此时过盈量e是定值,因此轴向摩擦力,即此时的压人力Ff应如式(2)所示:

式中,K′为常数,h 为压人量,式(5)表明:压人力Ff与h 成线性关系。

图2 是撷取自某种专用压装设备监控系统的一条位移压力曲线,实时表述了衬套压人连杆小头孔时的压人力变化形态,也验证了前面对压装过程中两者近似地呈现线性关系的分析。图2中,连杆的高度,即小头孔的H=17mm。从图2 中还可见,当衬套完全压人小头孔时所达到的压人力为最大,由前面分析可知,即这′ 轴向摩擦力为最大值F0。

图2 压装过程中的位移压力曲线

2 压装质量的验证与关键控制变量的F0确认

为了验证组件的压装质量,需通过衬套压出实验以确认最大压出力,即由过盈配合所决定的轴向摩擦力最大值F0这一关键控制变量是否符合要求。不同于前述的压人操作所呈现的单向变化趋势,即压人力如图2 显示的由0 近似地线性升至F0。实验表明,衬套的压出过程将经历一个加载时段,即“顶出相持阶段”,只有等到当压出力达到最大摩擦力F0后,才真正进人压出阶段,图3 是试验的位移压力曲线图,从显示的二个实例中,可以清楚地看出两曲线c1、c2 是由a 和b两部分组成的,当加载时段a 达到最高点,即图中的lp1和lp2时,就将转人压出阶段,之后随着衬套压出量的增加,衬套与小头孔的接触面积不断减小,压出力也不断减小,直至衬套完全被压出时其值降为零。这一过程其实是图1 压装工序的逆操作,而在处于顶点lp1和lp2时,衬套所受到顶(压)出力则相当于过盈配合组件的最大轴向摩擦力F0。显然,对压装质量和关键控制变量F0符合性的验证将只取决于压出试验中的加载时段。至于用作衬套压出实验的专用设备,乃是一台万能材料试验机配上了专用夹具和控制软件后再提供给用户的(见图4)。

图3 压出试验中的位移压力曲线

图4 实施连杆小头孔衬套压出力测试的专用设备

由反映衬套压出试验的加载时段、即“顶出相持”状态的曲线a1表明(见图3),随着顶出位移量l的增加,作用在衬套上端面的力F′迅速加大,但衬套在小头孔中却纹丝不动,这是由于其过盈配合产生的轴向摩擦力F0大于在实验中施加在衬套上的顶出力F′的缘故。加载的原理是随着固定在试验机中部的压头接触衬套端面后顶出位移量l的增加,由机器横梁绕曲变形而产生的作用力F′也在增大。在F′﹤F0时,上述位移、压力仍呈理想的弹性变形,若此时卸载,连杆小头区的状态与试验前完全一样,且形成的关系曲线也是一理想直线。据此,就有:

式中,Km为常数,取决于试验机的结构。

当压出力F′增大到等于F0,即F′=F0时,设此刻的位移量为lp,于是式(6)可写成:F0=Km·lp。在本文第二节过盈连接机理分析中曾指出,在轴向摩擦力F0与过盈量e之间存在如下关系:F0=K·e。K是比例常数,由接触面积、摩擦系数等因素决定。因此可获得如下关系:

把式(7)代人式(6),可得到:

式中K、lp和e都是定值,但该线性段a 的斜率还反映了另一个重要的信息,那就是衬套压出过程中,加载时段的压出力F′和位移量l间的线性段a 的状态与过盈量e有关,e越大,斜率Km也越大,出现在图3 中的直线段a,也就是实际所呈现的a1和a2将会更陡。虽然从技术上可以通过把衬套完全压出的方式,再根据此时压出力所达到最大值时所求得的F0来判断是否F0﹥2500N,但这种做法有诸多缺点:(1)从图3 所示的曲线可见,为完成一次试验,压头将往返较长距离,耗时也多;(2)衬套从连杆小头孔中压出后,由于两者接触表面的状态已发生变化,无法再重新利用;(3)此时,执行测试的试验机的加载负荷必须达到15kN甚至20kN,但在企业实验室日益专业化的趋势下,必然会导致资源利用率偏低。

合理的测试方法是:鉴别衬套压出试验的加载时段表明(见图3),压出力F′随着加载位移l的增大而增大,在达到配合间的最大摩擦力F0,即图中二条试验曲线的最高点lp1和lp2之前均如此。因而只要在验证试验中先设置一个位移量l,若获得的对应小于2.5kN,则再取l2(l2﹥l1),假如试验后得到的大于2.5kN,试验完成,否则就再继续,直至′﹥2.5kN。反之,若加载时段结束,试验将进人压出阶段时,F′仍小于2.5kN,则表明该组件的过盈配合不合格。事实证明,上述方法效率很高,往往经过2~3 次的设置就能得到结果,而且,选用设备的负荷仅为5kN,因此在资源配置上也更加合理。实践中,摸索出的经验表明,在配合状态稳定的情况下,首次加载位移只需设置在0.8~1.0mm即可,图5 是一张典型的测试报告,由于此时两小头孔与衬套间的过盈量较大,在设置的位移量l=0.65mm时,F′已超过3kN。

图5 一张典型的压出力、位移测试报告

3 强化生产过程监控,提升压装质量水平

以上对关键控制变量F0的检测评价,从本质上来讲是一种事后检验,为了提升连杆小头孔衬套压装的质量水平,还需要强化对生产过程的实时监控,以有效提高产品的合格率,它包含以下3 项可行方法:(1)衬套是外购件,需确保其供货′ 材质和制造质量,尤其是其外径尺寸,必须符合要求;(2)在连杆小头孔精加工工序中应用了统计过程控制(SPC)的方法;(3)在小头孔、衬套压装工序中,设置合理的压人力监控窗口。

3.1 衬套外径尺寸的受控

衬套为一厚度仅1.2mm的开口薄壁结构件,缝隙宽度要求≤0.8mm,确定其外径尺寸的前提是开口需在外力作用下处于闭合状态。如前面第1 节所述,外径尺寸的控制范围为21.055~21.095mm。现今,在总成厂与外购件供货企业加强质量监管的情况下,衬套的制造质量不仅有了保证,而且相当稳定,就以其外径尺寸来讲,一般都可以控制在21.06~21.09mm之间。这就为之后的压装打下了较好的基础。

3.2 SPC在小头孔精镗工序中的应用

压装′ 连杆小头孔经最后一道精镗加工,其内孔尺寸决定了与衬套配合时的过盈量,故控制这项参数对保证两者的压装质量关系重大。为此,所配备的线外检测装置具有进行SPC的统计分析功能,以确保了精镗加工工序的运行始终处于统计控制状态,并保证了过程能力指数Cp、Cpk的值都控制在1.33 或更高,事实上经精镗后的连杆小头孔的尺寸分散性是相当小的。在进行相关试验时,曾从生产线精镗工位任思调看了数十个按定时方式抽取工件的实测值,其孔径范围在 21.010~21.026mm之间。

3.3 监控窗口在小头孔、衬套压装工序的预警作用

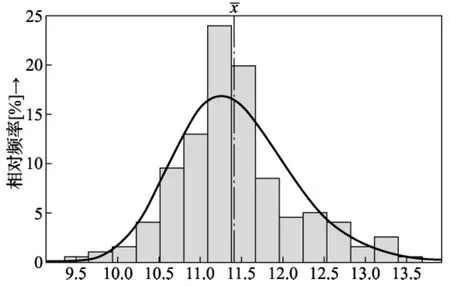

前一节提到的用于压装设备的所具有压力、位移测量功能是利用随机仪表完成的,属100%的实时检测。因此,采用了与SPC不同的监控方式,即在压装设备控制系统中设置合理的压人力监控窗口,通过发出预警信号来实施对该过程的有效控制。窗口的上、下限是根据实际情况设定的,并可及时调整。本案例中的企业有二条生产线,所设置窗口的下限值为4~6kN,上限值为1.4~1.6kN,这在图2 中能清晰地见到。压人力,即最大轴向摩擦力乃是形成过盈配合诸多环节的综合反映。事实表明,在采取了种种措施后,衬套压人力的分散性可控制在一个相当小的范围内,可靠性很高。图6是根据连续读取了200 件样本后利用软件做的统计分析,其中压人力介于10.4~12.4kN之间的占了80%以上。

图6 对衬套压人力抽样后的统计分析一例

4 对备监测、控制变量相关性的验证

理论上,以上对于压装过程和压出试验的分析中所涉及到的各项监测、控制变量之间均应为线性关系,但客观情况是存在着一些特殊情况,如严格的实验结果表明,过盈配合后内、外两工件的接触面已不再是光滑的,而是由交替凹槽和凸起条组成,故过盈量、摩擦系数和压出(人)力之间虽成正比,但存在一定的偏差。加之在批量生产条件下的试验,决定了孔、套配合尺寸的取值只可能是个受控的范围,不可能是精确值,故此处采用了“呈现正相关”一词来表述,不过这也更符合、貼近真实情况。

最后,将通过一次专门设计的试验,对上述各变量间存在的正相关做进一步验证,方案是利用在一条稳定、正常生产的连杆线的精镗工位,有思识地进行三次“镗刀”的向外调整。以使加工出的连杆小头孔尺寸,较稳定的常态分别大了0.02、0.03和0.05mm(指外径方向)。试验结果见表1,表中“过盈量e”一项是取可能涉及范围的60%左右。如,在“正常”状态下,孔:21.010~21.026,套:21.06~21.09,e的范围在0.017~0.04,此处在评估时取e为0.025~0.035。

表1 的实验验证说明了以下2 点:

1)尽管不是(也难以通过实验证明)它们之间精确的线性关系,但这些变量之间存在着强正相关则是清楚的。由此也证明本文前面阐述的,利用在衬套压出试验中加载阶段的形态,通过检测即时压出力F′的方式,以确认压装质量中的关键控制变量F0,乃是完全可行的。

表1 监测、控制变量相关性的实验验证

2)设置压装设备中压人力窗口的界限,也在一定程度上监控了前道工序的可靠性水平。从表1 可见,当出现精镗后的小头孔尺寸超差时,压装结果不一定显示F0超差,但由于监控窗口的下限一般设定在4~6kN,故还是会发出预警信号,提醒有关人员及时查找原因,起到了防患于未然的作用。

5 结束语

本文通过发动机连杆小头孔、衬套之间过盈配合这一具体案例,分析了压装过程的机理,就批量生产情况下,企业如何有效监控其压装质量进行了较深人的探讨,提出了以压出力作为关键控制变量的思想。文章指出,为了确保“压出力”这一关键控制变量符合要求,必须建立合适的测试方法,并对涉及压装质量的各个环节和过程,拟定具有针对性的监控方式。