基于EPR的制造商双源库存控制

2014-09-25徐立伟万福才范玉娥

徐立伟, 万福才, 范玉娥

(沈阳大学 信息工程学院, 辽宁 沈阳 110044)

基于EPR的制造商双源库存控制

徐立伟, 万福才, 范玉娥

(沈阳大学 信息工程学院, 辽宁 沈阳 110044)

探讨了生产者责任延伸制度及其与闭环供应链的关系。在分析了闭环供应链下的库存特点后,研究了一种单修复期、多生产期的库存模型。在假设回收数量受到回收价格的控制且当回收价格确定时,不同周期的回收量相等,回收来的旧产品可通过修复方式得到新产品,修复完成后与新产品无差别的条件下,以单周期系统总费用最低为目标函数,能够求解出最佳的单次生产批量和最佳的产品回收价格,为企业决策提供依据。

EPR; 制造商; 双源库存控制

当今社会个性化消费不断加强,产品的差异化程度不断提高,更新换代的速度逐渐加快,产品生命周期日益缩短,产生了大量的寿命终端(End of life,EOL)产品。为了节约资源,充分利用这些EOL产品的价值,需要对它们进行回收再利用。随着各国环保意识的逐步增强,谁生产谁负责回收处理的法规纷纷出台,生产商延伸责任制受到越来越多人的关注,这使得逆向物流成为学术界研究的热门领域。

在产业界,因为国际上对生产者责任延伸制度的广泛认同,一些企业已经注意到了逆向物流所蕴含的商机,纷纷制定逆向物流发展战略,将产品的逆向回收再利用与正向交付相结合,使“资源-生产-消费-废弃”的开环过程变成了“资源-生产-消费-再生资源”的闭环反馈式循环过程,并将其作为强化竞争优势、增加顾客价值、提高供应链整体绩效的重要手段。将正向供应链和逆向供应链进行有机集成,建设和完善闭环供应链,将成为学术界和企业界今后面临的一个巨大挑战。

一、 生产者责任延伸制度与包含再制造的闭环供应链

1.制度的内涵

生产者责任延伸(Extended Producer Responsibility ,EPR)制度,是指生产者应承担的责任不仅在产品的生产过程之中,还要延伸到产品的整个生命周期,特别是废弃后的回收和处置,是在现代环境管理原则的前提下改善产品系统环境性能的一种主要制度。它要求制造商不仅要负责生产过程中产生的环境污染,而且要对产品在整个生命周期内的环境影响负责。它是传统的污染者付费原则的深化和延伸,即生产商必须对其生产产品的整个生命周期负责,包括生产过程和生命结束阶段,特别是对EOL产品的回收、再利用、再循环和废弃处理,从而实现资源循环利用和环境保护的目的[1]。

2.制度的基本内容

生产者责任延伸制度是国家为了应对废弃产品问题所制定或认可的,用以引导、促进与强制生产者承担延伸责任的一系列法律规范。生产者责任延伸制度大致包括生产者的延伸责任和生产者责任延伸制度的调整机制两个方面的基本内容。

生产者的延伸责任是指生产者对废弃产品问题的源头预防责任,产品环境信息披露责任和废弃产品回收、处置与循环利用责任。生产者责任延伸制度的调整机制是指用以引导、促进与强制生产者承担延伸责任的行政管制机制与经济调节机制[2]。

3.生产者责任延伸制度中的闭环供应链

生产者责任延伸制度强调产品回收与生命周期支持的逆向物流,在传统供应链的基础上新增产品回收、检测筛选、再利用/再制造/再循环或报废处理等一系列作业环节,并对原来框架流程进行重组,形成一个新的闭环反馈式循环过程,使所有物料都在其中循环流动,实现对产品全生命周期的有效管理,减少供应链活动对环境的不利影响,即闭环供应链(Closed-loop Supply Chain, CLSC)。

生产者责任延伸制度以“减量化、再利用、资源化”为原则,以实现“资源-生产-消费-再生资源”的闭环反馈式循环为直接目标。生产者责任延伸制度就是一项实现单个企业层面上的小循环模式的具体制度,目的在于实现生产者企业层面上的内部循环。循环经济企业层面上的运作方式决定了生产者的责任应该得到延伸。生产者责任延伸制度要求生产者承担延伸责任,就是采用生命周期全过程控制方法应对废弃产品问题。生产者承担废弃产品回收、处置、循环利用责任,不仅为建立“资源-生产-消费-再生资源”的闭环反馈式循环提供了途径,也为建立闭环反馈式循环找到了责任主体[3]。

二、 基于EPR的闭环供应链中制造商双源库存控制系统分析

生产者责任延伸制度要求生产者不仅完成物料计划、采购、储存与物流活动,同时承担产品的逆向物流管理及废弃产品回收、处置、循环利用责任。这可以扩大供应链中废弃物的回收范围,促进闭环供应链的整合[4]。

在生产者责任延伸制度下的闭环供应链中,生产制造和回收物的再处理是由制造商完成的,因此,制造商会形成两种库存: 回收品库存和新产品库存,回收品库存是从市场上回收的废旧物品经过分拆、检验、清洗、测试等预处理过程后形成的用于再处理的“原料”库存;新产品库存是用于满足市场需求的可销售产品库存。在带有逆向物流的闭环供应链系统中,库存控制的目的是协调新产品的生产量和内部回收产品的回收量,从而达到在保证满足客户需求的前提下,使系统总成本最小。制造商双源库存控制系统有如下环节:

制造商→新产品生产/回收品修复、再制造→可售产品库存→市场→回收→分类、检测、拆解→回收品库存(或再到回收品修复、再制造)→废物处理。

与传统的库存系统相比, 闭环供应链库存系统中的可销售产品库存有两个补充来源, 除了传统的生产新产品补充库存外, 回收产品经过修复后也可以作为它的补充源, 这就进一步导致了闭环供应链系统库存控制的复杂性。①库存费用除了传统库存的生产费用、库存持有费用及缺货费用之外,多了一项逆向物流费用, 主要由回流产品的回收、分类、检测、保管、修复和报废处理等费用构成。②除了生产新产品可以补充可销售库存外,回流产品也可补充。而逆向物流的高度不确定性增加了库存系统的复杂性和随机性,增加了新产品生产过程和回收产品再处理过程的协调难度。③废旧产品的回收跟新产品的退货有着本质的不同,在退货期内的产品可以直接退到分销商, 而废旧产品通常由专业回收公司进行回收、分拆。④对回收再利用产品的处理有再制造、再利用、修复、再生等多种途径。这些途径既可以独立,也可以组合起来,这就增加了决策过程的选择性。另外,回收产品的再处理技术难度比较大时,会产生多级处理的情况。如对汽车行业中发动机的维修,维修站只能解决一些小的问题,大的故障通常不能解决。这时只能送回制造厂进行再生产。在这些情况下,闭环供应链库存系统将变得更为复杂[5]。

三、 制造商双源库存控制模型的建立及求解

1.问题描述

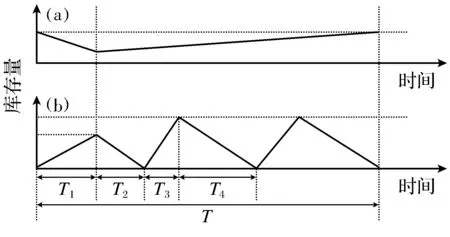

合理分配回收品修复和新产品生产的比例是闭环供应链中库存管理的主要问题。本文对实际问题进行了简化,建立一种单修复期、多生产期的库存模型,即在一个特定的周期内,对累积的回收品进行一次性批量修复和多次新产品生产。回收品库存量和新产品库存量的变化如图1所示。

图1 周期内回收品库存量和可售产品库存量的变化

(a)—回收品库存; (b)—可售品库存。

本模型以周期内系统总费用最少为目标,求解最佳的单次生产批量、最佳的单周期回收品回收量和单周期内的生产次数,然后根据最佳的回收量来对回收品进行回收定价。

2.假设条件

系统考虑的决策问题为:在有限的周期内,如何确定新产品的制造量、旧产品的回收量及回收价格才能使系统在周期内的总成本最低?为了便于讨论问题,本文对该系统作如下假设:

假设1 较短周期内不同阶段的可售产品的市场需求速率是一定的。

假设2 回收价格确定后相邻周期的回收量相同。

假设3 旧产品回收后进行初步分类、检测、拆解后放入回收品仓库,周期结束时进行一次性批量处理。

假设4 回收的旧产品通过修复或再制造方式得到的可售产品的系数为μ,回收品修复、再制造完成后进入可售产品库存待售。

3.变量描述

(2) 系统状态变量。N为周期内的生产次数,Irec(t)为单周期内t时间段对应的回收品平均库存量(t取T1,T-T1),Inew(t)为单周期内t时间段对应的可用品平均库存量(t取T1,T2,T3,T4)。

4.模型建立

(1) 周期中各个时间段内回收品库存量和可售品库存量的变化。

① 经过上一周期的回收,在T1时间段内,以prec的修复速率将上周期的可修复回收品全部进行修复再制造,得T1=μXrec/prec。可用品库存量以prec-d的速率增长,T1结束后,可售品库存量达到(prec-d)T1;回收品库存量以一定的速率降低,T1结束后,回收品库存量为T1Xrec/T。

② 经过T1时间段内的修复、再制造后,在T2时间段内,可售品库存量以d的需求速率降为0,得

③ 在T3时间段内,以生产率pnew完成生产量Xnew,得T3=Xnew/pnew。可用品库存量以pnew-d的速率增长,在T3结束后,可用品库存量达到 (pnew-d)T3。

(4) 经过T3时间段的生产后,在T4时间段内,可售品库存量以d的需求速率降为0,得

(2) 周期中各时间段内回收品和可用品的平均库存量。

① 周期内的生产次数

② 回收品在各时间段内的平均库存量为

③ 可用品在各时间段内的平均库存量为

(3) 目标函数

周期内系统总费用为

综上所述,将式(1)~式(4)代入式(5)可得数学模型

s.t.Xrec≥0;Xnew≥0。

由式(6)可知,目标函数由传统的正向物流成本和逆向物流成本两部分组成。正向物流成本包括新产品的制造成本和储存成本;逆向物流成本有回收品的回购成本、修复成本和储存成本。在计算新产品生产成本时,单周期内生产次数是周期内总需求量减去回收产品的可修复量的差值与单次生产量的比值。单周期内各时间段内可用品和回收品的库存量变化均匀,所以平均库存量为期初库存量与期末库存量和的一半。约束条件对决策变量的范围进行了约束,很显然,制造量和回收量都不可能为负值[6-7]。

5.模型求解

此模型是关于Xrec、Xnew的二元函数,由公式(1)可得

分别代入N=1,2,…,在N取得相对值时,使得目标函数最小的Xrec,需要满足下式

四、 结 论

本文讨论了制造商对单一产品的退货基于累积批量处理方式的库存模型。在实际运作过程中,双源库存模型能够很好地控制回收品库存和可售品库存,为企业确定每次生产规模和回收品的回收定价决策提供依据。但该模型仍有一些不足,比如只是针对单品种产品进行库存控制,并未考虑缺货、安全库存等问题。如何在考虑缺货、安全库存等问题的前提下,深化多种产品的闭环供应链库存控制问题的研究, 将是今后进一步的研究方向。

[1] 夏秀芹,王道平. 我国手机回收逆向物流模式研究[J]. 北京交通大学学报:社会科学版, 2011,10(4):39-44.

[2] 马洪. 生产者延伸责任研究[D]. 北京:对外经济贸易大学, 2012:12-16.

[3] 仝好林. EPR下第三方逆向物流商选择与激励机制设计:以废弃电器电子品回收为例[D].郑州:河南师范大学, 2010:13-19.

[4] 汪楠,王妍,张炎. 装备制造业供应链管理优化[J]. 沈阳大学学报, 2011(5):32-34.

[5] 隋明刚. 闭环供应链库存优化研究[D].上海:同济大学, 2008:8-15.

[6] 黄祖庆,达庆利. 基于逆向物流定期和定量处理的最优库存控制策略研究[J]. 东南大学学报:自然科学版, 2005(2):302-307.

[7] 刘北林,陈娜. 闭环供应链双源库存控制策略模型研究[J]. 哈尔滨商业大学学报:自然科学版, 2006(1):140-143.

[8] Klebera I. Mirinera S, Kiesmullerb G. A Continuous Time Inventory Model for a Product Recovery System with Multiple Options[J]. International Journal of Production Economics, 2002(10):46-49.

【责任编辑刘晓鸥】

DoubleSourceStockControlforaManufacturerBasedonEPR

XuLiwei,WanFucai,FanYu’e

(School of Information Engineering, Shenyang University, Shenyang 110044, China)

The relationship between the extended producer responsibility system and the closed-loop supply chain is discussed. The inventory characteristics under the closed-loop supply chain are analyzed and a inventory model for a single repair period, many production period is proposed. On condition that the number of recovery is controlled by the recycling price and is equal in different cycles, the recovered products can be sold as new, an economic production quantity and recycling price can be solved to make the total cost of a single cycle lowest, and the best single production volume and best product recovery price can be solved, which provides a basis for business decisions.

extended producer responsibility (EPR); manufacturer; double source stock control

2013-11-25

辽宁省教育厅一般项目(L2012429)。

徐立伟(1989-),男,山东聊城人,沈阳大学硕士研究生; 万福才(1967-),男,辽宁沈阳人,沈阳大学教授,博士。

2095-5464(2014)05-0600-04

F 253

: A