轴心轨迹与油膜厚度测量系统设计

2014-09-25陈关君于云选

陈关君, 刘 慧, 于云选, 王 冰

(中国电子科技集团公司 第四十九研究所,黑龙江 哈尔滨 150001)

0 引 言

大型旋转机械是指由涡轮机(如汽轮机、水轮机、燃气轮机、烟气轮机等)和驱动的工作机(如离心式压缩机、轴流式压缩机、发电机等)所组成的透平式流体动力机械,习惯上简称大型机组。大型机组是化工、石化、电力、钢铁等行业的关键设备。

故障诊断的根本目的就是要保证大型机组的安全、稳定、长周期、满负荷优良运行,通过对大型旋转机械特定指标参数的监测保证对机组运行中的各种异常状态做出及时、正确、有效的判断,预防和消除故障;确定合理的故障检修时机和项目;通过状态监测,提高设备性能并为进行的技术改造和优化运行参数提供数据与信息[1,2]。

本文设计了一种通过对被测试验台上不同工况下轴心轨迹和油膜厚度的变化状态实时监测的方法,实现以轴向位移分析法完成对大型旋转机械潜在故障的诊断。另外,采用目前广泛应用于测量与控制领域的LabVIEW图形编程技术,作为系统软件开发平台,其中集成了大量的信号测量和数据处理模块,便于相关程序模块的编写,大大缩短软件的开发周期[3]。

1 系统组成与测试原理

1.1 系统组成

如图1所示,轴心轨迹和油膜厚度测量系统主要由电涡流位移传感器、加速度传感器、温度传感器、供电电源、数据采集设备、终端控制器、系统测试软件组成。

1.2 数学模型建立

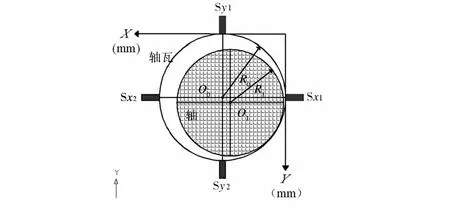

根据轴与轴瓦之间的运动关系,设计用4只传感器通过特殊的安装支架固定在同一横截面上相互垂直的4个位置上,其具体位置如图2所示。4只用于测量切向位移变化的传感器Sy1,Sy2和用于测量径向位移变化的传感器Sx1,Sx2,电涡流位移传感器测量轴心轨迹和油膜厚度的计算方法如下述:

图2 轴心轨迹测量原理

1)轴心轨迹计算方法

在轴转动时,其相对于轴瓦发生的相对位移变化分别为dy1,dy2,dx1,dx2,设轴瓦和轴的圆心分别为O0(x0,y0),O1(x1,y1),已知轴瓦和轴的半径分别为R0,R1,由于轴瓦相对静止可以把其所在坐标系作为参考坐标系,则由图3 可知,当传动轴相对于轴瓦发生变化时,可通过横截面传感器Sy1,Sy2测得垂直方向上的传动轴的长度dsy为

dsy=R0-(dy1+dy2).

O1相对于O0之间的角度θ的余弦值

O1的y坐标相对于O0的y坐标的变化值Δy为

Δy=R1cosθy.

同理可知,dsx,cosθx,Δx值分别为

dsx=R0-(dx1+dx2),

Δx=R1×cosθx.

可得轴的圆心O1(x1,y1)的位置变为O1(x1+Δx,y1+Δy),则当轴转动过程中进行连续测量时通过记录每次的圆心O1(x1+Δx,y1+Δy)的数值,即可得到整个运动状态下O1所随传动轴转动而形成的变化曲线和轴心轨迹。

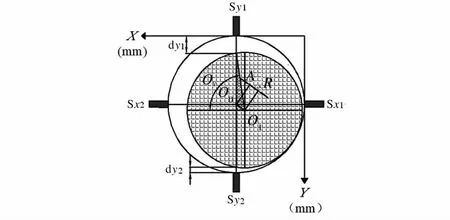

图3 油膜厚度测量原理

2)油膜厚度计算方法

油膜厚度是用来检测轴心轨迹的重要指标,本文所测的油膜厚度为最小油膜厚度,由轴心轨迹的测量结果可知,如图3所示的传动轴圆心O1(x1,y1),相对于轴瓦圆心O0(x0,y0)发生的位移变化为ΔR,则最小油膜厚度为

Dmin=R0-(R1+ΔR).

2 硬件设计

2.1 电涡流位移传感器选择

由于被测轴与轴瓦间的距离变化范围为0~5 mm,且被测工况中最大转速可达3 000 r/min,所以,对电涡流传感器的参数指标有较高的要求。本文选择美国BENTLY公司3 300系列电涡流传感器,其在0~2.5 mm测量范围内具有极高的测量精度,但其测量误差会随着测量距离的增加而增加,需要通过数学方法对其测量误差进行补偿。

2.2 传感器支架设计

检测微小位移的电涡流传感器必须安装在振动符合要求的刚性支架上,保持与轴瓦同步运动,这样才能准确地测量轴与轴瓦之间的间隙变化。传感器安装支架如图4所示。由电涡流传感器在高速旋转过程中测量轴与轴瓦之间的相对位移,并通过数据采集设备进行采集。

图4 传感器支架

2.3 数据采集设备

采用PXI总线结构的现场数据采集设备,PXI平台继承了PCI的电气信号,使其具有如PCI总线的高数据传输能力,另外,PXI采用CompactPCI的机械外型结构,具有高密度、坚固外壳及高性能连接器等特性。一个标准的PXI系统由3个基本部分组成:机箱、控制器和功能模块。结合本文的实际需求,其数据采集设备选择了NI公司的PXI—6221,PXI—6143 多功能卡、PXI—1031 机箱和 PXI—8105 控制器,附加SCB—68接线端子模块和SHC68—68—EPM并口电缆,用于完成对系统中各种传感器输出信号的数据采集工作。

3 软件设计

3.1 软件结构设计

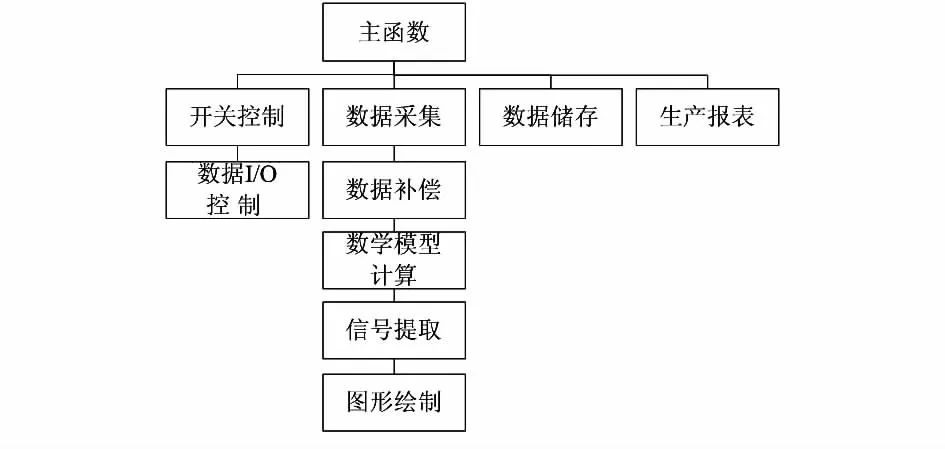

在软件结构上,采用了事件驱动、逐层调用的模式完成软件的系统设计,由于测试软件的结构特点将影响软件最终的运行效率、测试状态的可靠性,以及计算机相关资源的利用率,所以,在进行轴心轨迹测试软件设计时优先要完成软件结构的设计[4~7]。通过对轴心轨迹测试系统的分析,并结合LabVIEW语言编程模式的特点,采取事件触发和逐层调用的方式完成测试软件的设计工作。如图5所示显示测试软件的整体结构图。

图5 程序结构图

3.2 软件流程设计

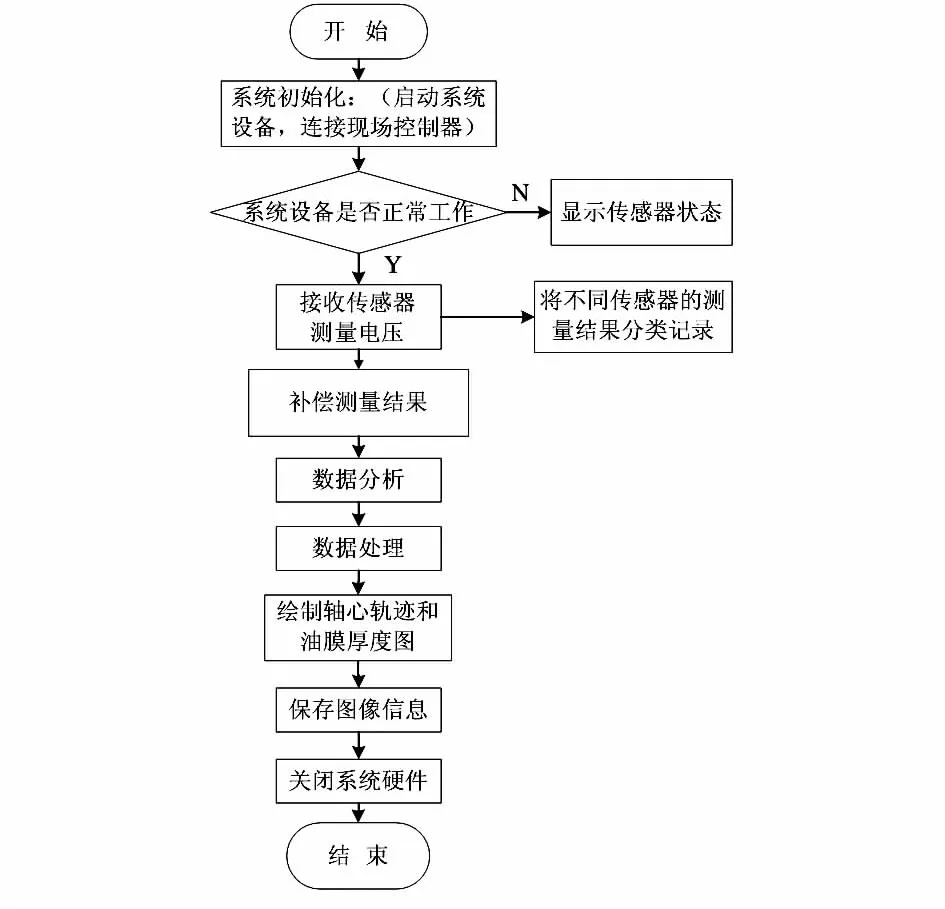

软件系统工作流程(见图6):当系统进行传动轴轴心和油膜厚度的测试时,首先进行系统初始化完成对测试系统相关硬件设备的启动,导通数据采集链路;根据反馈结果判断系统工作状态,若工作状态正常,则开始接收由电涡流位移传感器等传感器得到的测量信息;为保证测量精度,对测量结果进行线性补偿;通过数学算法完成对测量数据的分析;根据小波去噪的方法进一步进行数据处理。

图6 软件流程图

4 传感器补偿方法与试验

曲线拟合是在测量领域采用较广的数据补偿方法,依据本文设计传感器测量范围为0~5 mm,且所取进行补偿的测量点数较少的特点,采用以广义多项式拟合的方式完成补偿曲线公式的推导。该方法采用已知测量范围以两端数据为起始端点数据,所得平滑曲线遍历经过所有已知测量点。输出电压值与距离之间呈线性关系,得出传感器Sy1,Sy2,Sx1,Sx2的补偿公式,如下:

Sx1补偿公式

y=0.139 3-0.108 8x+0.001 2x2;

Sx2补偿公式

y=0.113 3-0.135 0x-0.000 7x2;

Sy1补偿公式

y=0.138 1-0.115 4x+0.001 0x2;

Sy2补偿公式

y=0.115 2-0.137 3x-0.000 8x2.

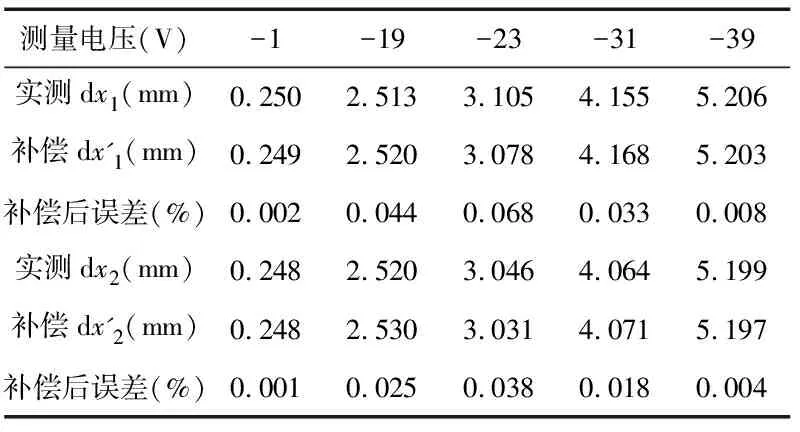

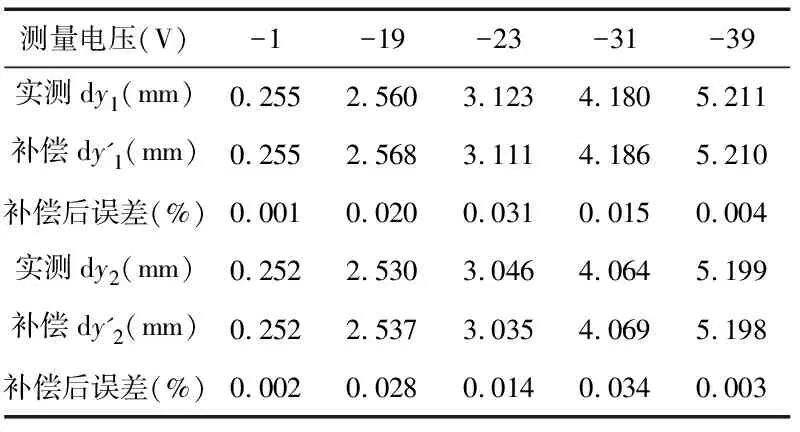

通过该公式对传感器Sy1,Sy2,Sx1,Sx2测得的相对位移变化量dy1,dy2,dx1,dx2进行补偿,其补偿结果如表1、表2 所示。

表1 Sx1,Sx2测量径向位移补偿结果

表2 Sy1,Sy2,测量切向位移补偿结果

通过表1、表2中的数据补偿后,用于测量轴心轨迹和油膜厚度的位移参数dy'1,dy'2,dx'1,dx'2的误差范围控制在0.05 %(0~1.25 μm)以内,满足测试系统对测量精度的要求。

5 结 论

本文通过对轴心轨迹和油膜厚度随工作状态变化的状态分析,建立了轴心轨迹和油膜厚度的数学模型,为轴心轨迹和油膜厚度的测量提供了理论基础,并采用广义多项式

算法对用于测量传动轴与轴瓦间径向距离的电涡流位移传感器进行了数据补偿,使传感器所在距离测量范围内的线性度达到了0.05 %。另外,通过对传感器安装支架的设计,减小了测量传感器对传动轴运动状态的影响,使测量结果更接近于实际工况下的状态,并通过在上位机测量软件中的数据处理模块完成了滤波去噪,完整地还原了轴心轨迹和油膜厚度的变化状态。

参考文献:

[1] lchiro Obara,Tetsuya Yamarnoto,Yoshinori Tanaka.Design of 600 ℃ class 1000MW steam turbine[R].Mitsubishi Heavy Industry Ltd Technical Review,1995:103-107.

[2] 刘桂生.国产300MW汽轮机凝汽器改造及其经济性分析[J].热力发电,2006(7):52-53.

[3] 王 冰,唐胜武,刘 慧.基于LabVIEW的铂电阻器自动测试系统[J].传感器与微系统,2012,31(12):124-129.

[4] 刘 慧,简荣坤,李冰冰.冷凝器热态自动测试系统设计[J].传感器与微系统,2013,32(10):89-92.

[5] Johnson G W,Jennings R.LabVIEW graphical programming[M].[S.1]:McGraw-Hill Companies,2001.

[6] 阮奇桢.我和LabVIEW[M].北京:北京航空航天大学出版社,2009.

[7] Zia M T,Curley A,Duran O.Application of LabVIEW and cRIO for high precision positioning of Mars rover using DC motors[J].Space Technology,2011(9):15-17.