反电势过高造成逆变失败故障一例分析

2014-09-22,

,

(东北特钢集团大连特殊钢有限公司,辽宁大连 116000)

1 设备情况

2011年东北特钢新上一座1050初轧机,电气主传动采用交交变频拖动同步电动机方式,这种方案也是低转速大功率拖动系统的经典方案。由于功率较大,为了抑制谐波,此套交交变频采用的12脉动的整流方式,主电路结构图见图1。

图1 交交变频主电路图Fig.1 Cycloconverter system drawing

交交变频的原理比较复杂,具体原理本文不再赘述。设备投产半年后,为提高设备产能,生产工艺发生了变化,原料由原来的5 t钢锭改为8 t钢锭,同时轧机的压下量和轧制速度上也都有所提高,使得轧机的负载大幅增加。随着工艺的改变,变频器开始频繁出现故障跳闸,变频器的诊断系统给出的信息是“AC/DC Currents Unbalanced”,其手册解释是变频器的差动保护启动,即交流进线侧的交流电流与直流输出侧的电流不相符,一旦其差值超过设定的阈值,变频器启动故障保护,此故障说明变频器内部发生了短路。

2 故障分析

为了进一步分析故障原因,通过变频器本身自带的诊断示波器对交流进线侧和直流输出侧的电流电压等值进行了跟踪记录,通过这些波形记录,可以了解故障发生时各变量值,为分析故障原因提供了有力的证据。变频器提供的故障信息是“AC/DC Currents Unbalanced-Master(Phase S)”,此信息说明,故障发生的位置是S相的主相上(因为是12脉冲整流,主电路由2个6脉冲整流串联组成,一个为主电路,另一个为从电路),因此我们只截取了S相的主电路图及其电压和电流波形情况,如图2~图4所示。

图2 S相主电路图Fig.2 Main circuit of S phase

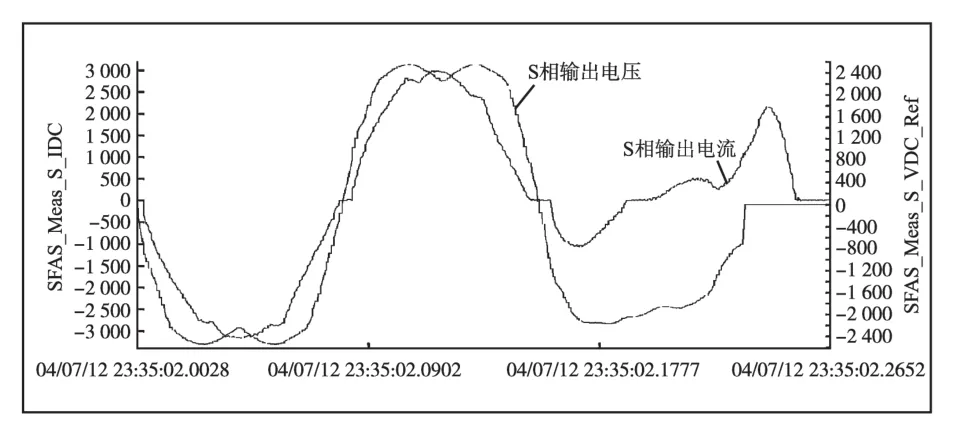

图3 S主相电压电流曲线Fig.3 Voltage and current of S phase(master)

图4 S主相交流进线电流与直流输出电流图Fig.4 AC input current and DC output current of S phase(master)

从图2可知,S相的主电路结构是带逆变的桥式整流电路,回路由12个晶闸管组成,其中11AR—16AR是正桥,11FR—16FR是反桥。进线侧有2台CT,分别是CT01测量2S1相,CT02测量2T1相,出线侧有一台CT03测量直流输出电流。这3台CT分别对应图4中的3条电流曲线,其中CT01对应的电流是SFAS_Meas_SM_IAC_S曲线,CT02对应的电流是SFAS_Meas_SM_IAC_T曲线,CT03对应的电流是SFAS_Meas_S_IDC曲线。图3是S相的电压电流曲线。

从图3可知,电压曲线的最后一个半个周期为负半波,电流在此半个周期中从负变为正,说明在最后这半个周期内,电路从整流状态转移到了逆变状态。这半个周期的前半部分,电流和电压方向一致,同时为负,所以主电路应该是反桥处于整流状态,这半个周期的后半部分,电压和电流反向,此时应该是正桥处于逆变状态。变频器的故障就是发生在这个逆变的过程中。

图4是正桥逆变过程图,从图4可以看到交流进线侧2S1和2T1相的电流和直流输出侧的电流变化情况。无环流整流电路是同时有2个晶闸管工作,以此电路为例,一个周期的顺序是:11AR/12 AR—12 AR/13 AR—13 AR/14AR—14 AR/15 AR—15 AR/16 AR—16 AR/11AR,从图4中可以看出实际的整流过程是从12AR/13AR开始的,由于进线侧只有2个电流互感器,所以进线的2R1相电流无法测量,所以图4中没有2R1相的进线电流,但可以在图形中虚拟其存在,实际整流电流在图4中的换相顺序如下:12AR/13AR—13AR/14AR—14AR/15 AR—15AR/16AR—16AR/11AR—11AR/12AR。从图4中可以明显的看出,当换相在16AR/11AR和11AR/12 AR之间出现了问题,在这个过程中16AR号晶闸管应该关断,12AR晶闸管导通,从CT01的电流可以看出,实际上16AR号晶闸管并没有关断,而12AR晶闸管已经导通,根据换相顺序11AR/12AR后是12AR/13AR导通。当13AR晶闸管导通的时候,16AR晶闸管仍旧没有关断,13AR和16AR晶闸管同时导通,从图2可知,这2个晶闸管实际上导致了直流输出侧的正负输出端直接短路。

图4中虽然交流电流已经不存在了,但是直流侧电流还存在,这也证明了短路的存在,所以变频器差动保护动作。图4后面的波形是处在故障状态下的波形,这里就不再一一分析。

故障原因:根据以上分析,故障发生的关键是16AR晶闸管没有关断,众所周知晶闸管靠反向电压关断,在此设备中,反向电压是电源提供的,如果直流侧的电压高于交流侧电压的波峰值,那么晶闸管两端就不会存在反向电压,也就会出现晶闸管无法关断的现象。实际上故障多发生在轧机抛钢后的瞬间,在抛钢时钢锭从轧机中抛出,轧机的负荷突然减小,轧机的速度会出现超调,控制系统采取能量回馈刹车,此时电动机变成发电机,如果此时从电动机端来的反电势过高,就会造成逆变失败。通过记录电机的设定速度和实际速度的曲线(见图5)也可以证明这一点,由图5中曲线上可以看出,速度出现了较大的超调,经过计算超调量达到了14.2%。

图5 设定速度与实际速度曲线Fig.5 Reference speed and actual speed curves

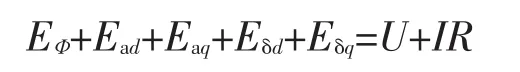

根据凸极同步电机的电势平衡方程:

式中:EФ励磁电动势;Ead,Eaq分别为电枢反映产生的交直轴电动势;Eδd,Eδq分别为漏磁产生的交直轴电动势;I为电枢电流;R为电枢电阻。

在此电势平衡方程的左侧,其主要用的是EФ,电动机的端电压U主要取决于EФ,根据励磁电动势公式EФ=4.44fNkФ,影响励磁电动势的主要因素有频率f和磁通Ф,因为速度超调量最大是14.2%,由此可以认为电动势增加14.2%,但是要想达到导致逆变失败的电压,至少要达到原来的1.4倍以上。由此可见速度的超调还不是唯一的原因,那么另一个原因有可能是励磁产生的。此变频器的另一个特点是在过载的情况下,是电枢和励磁双变量控制,即电枢电流和励磁电流都同时增加,以实现电动机输出大转矩的目的。如果在过载的情况下,励磁电流增加过大,在抛钢后的瞬间,励磁电流又不能迅速回收,那么就有可能造成很高的电动势。

3 故障处理及结论

通过以上的分析,我们采取了2个措施,首先通过调节主回路速度环和电流环的PID参数,将速度环中参数从原来的10降低到7,将原来的积分时间由原来的8 ms降低到6 ms,将电流环的比例参数由原来的8.7增大到10,通过参数调节,将原来的14.2%的超调降低到了10%以下。其次降低超载状态下的励磁电流的大小,原励磁曲线在电机超载的情况下,励磁电流增加是同电枢电流同比例的增加,即如果过载2倍,那么电枢转矩电流增加到2倍,同时励磁电流也要增加到原来的2倍,但是当轧机抛钢的瞬间,负载突然减轻,这时需要励磁电流迅速减小,但是由于励磁本身具有一定的滞后性,励磁电流的反应略慢,那么就会造成EФ过高,针对这种情况,我们修改了变频器中设置的励磁曲线的曲度,使曲线的后半部分斜度降低,即人为地减小了大过载情况下励磁电流的大小,最大处减小10%,虽然这种调节牺牲了电动机的过载能力,但是考虑到实际的负荷情况和电机的能力,调整后电机的能力完全满足生产的需要。通过这些手段成功解决了这个问题。

此故障是由于反电势过高造成,在实际应用中,如果电源电压不稳也可以造成这样的问题,在本故障中,通过对电源电压的监控,排除了电源电压不稳造成故障的可能性。另外现在变频系统中,经常采用的公共直流母线的形式,回馈电路中通常采用自耦变压器将电压提高,也有这方面的因素。

[1]黄俊,王兆安.电力电子变流技术[M].第3版.北京.机械工业出版社,1996.