差速流化床密相区内流动特性的数值模拟

2014-09-22宋兴飞王庆功别如山纪晓瑜刘茜茜

宋兴飞, 王庆功, 别如山, 纪晓瑜, 陈 佩, 刘茜茜

(哈尔滨工业大学 能源科学与工程学院,哈尔滨150001)

符号说明:

差速流化床采用多床面的结构布置,主、副床的非均匀布风形式使流化床底部密相区形成强烈的床料内循环,可实现不同粒径燃料的分床燃烧.差速流化床具有物料混合强烈、燃料适应性广、燃烧效果好、床温稳定和负荷调节范围大等优点,且能够有效控制大气污染物的生成及排放,尤其在燃用劣质燃料和生物质时具有独特的优势,应用前景光明[1-2].

与常规循环流化床[3]相比,差速流化床内的流动过程比较复杂,且伴有强烈的内混特点,在运行过程中,主、副床风速,颗粒粒径,主、副床高度差和副床布风板倾角等操作条件对床内的流动特性有很大影响[4-5].笔者对差速流化床密相区内的流动过程进行数值模拟,分析气固两相流体特性,研究主、副床风速对流动特性的影响,为差速流化床的设计、运行和优化提供必要的参考依据.

1 气固两相流动模型

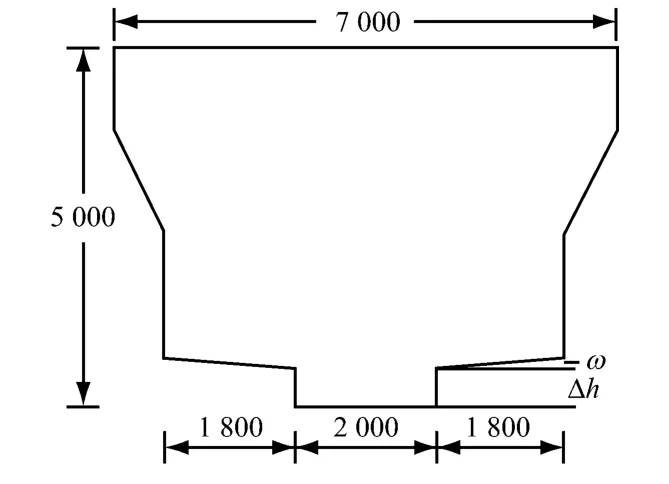

模拟对象为12MW差速流化床底部密相区二维流场,模拟区域的几何结构见图1,底部中间为主床布风板,两侧为副床布风板,采用四边形网格,对近壁面处的网格进行加密,总网格数为34万.

图1 差速流化床密相区的几何结构(单位:mm)Fig.1 Geometric structure of dense-phase zone in a high-low CFB boiler(unit:mm)

1.1 数值模型

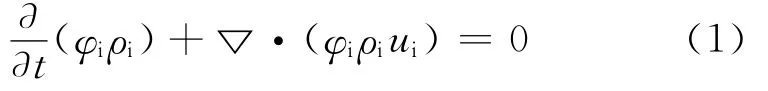

气固两相流动满足的质量和动量守恒方程[6-8]如下:

质量守恒方程

动量守恒方程

1.2 计算所需参数、边界条件及算法

煤灰颗粒相属性如下:形状假设是球形,单一粒径为0.6mm,密度为2 000kg/m3,填充值为0.63,颗粒碰撞恢复系数为0.3,初始床高为1 000mm.空气气相属性如下:压力为1.013 25×105Pa,动力黏度为1.785×10-5kg/(m·s).

边界条件如下:主、副床风入口均为速度入口,出口为压力出口,采用无滑移壁面.

采用Simple算法[9],时间步长取1×10-4s,计算时长为60s,后30s作为时均值计算样本.

2 计算结果分析

2.1 差速流化床密相区内的气固流动特性

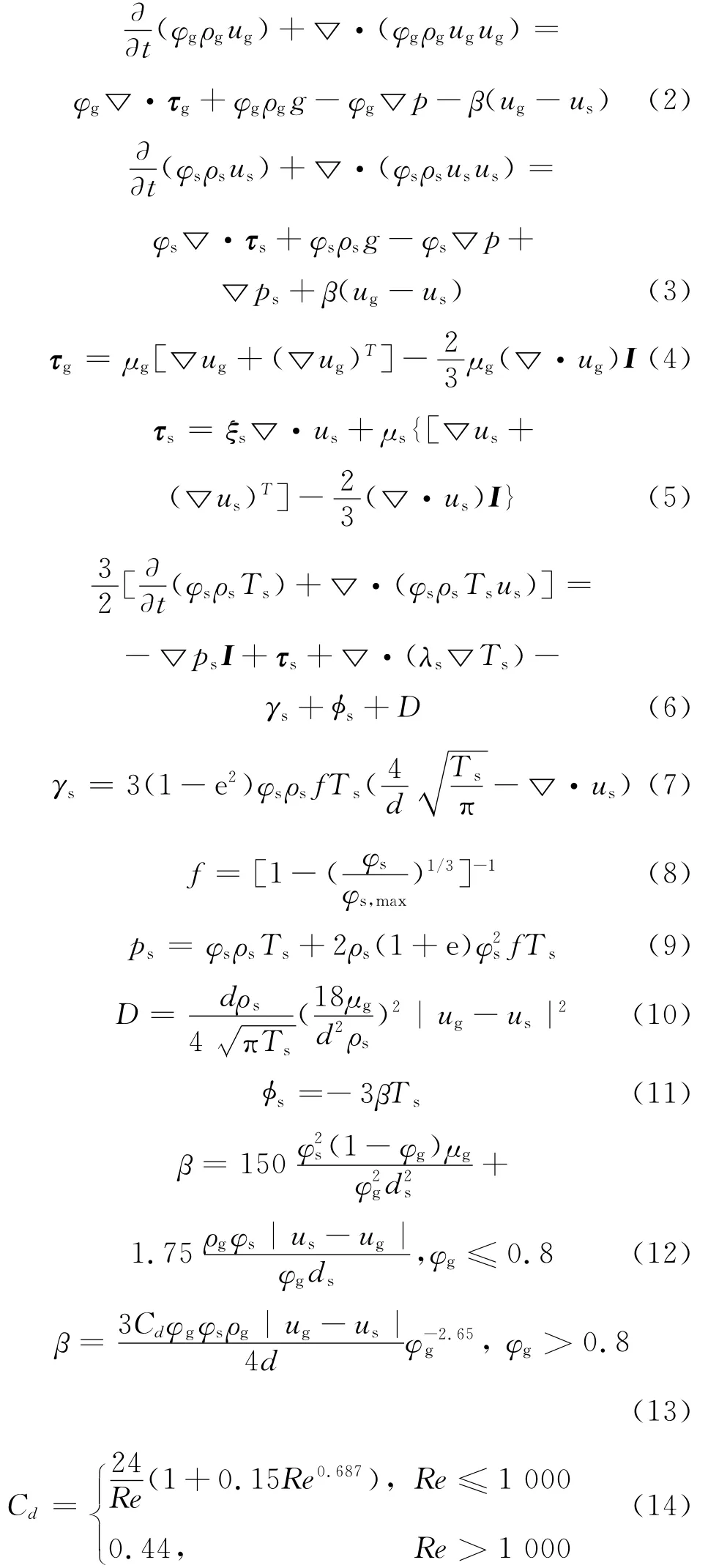

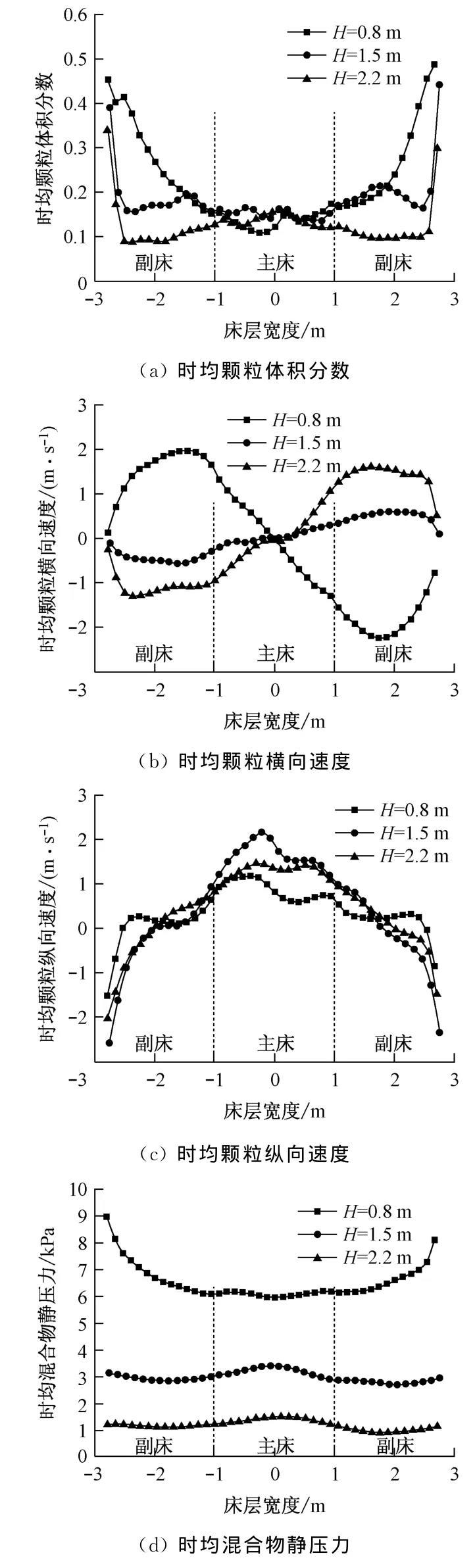

根据实际运行工况,主床风速u1=4.0m/s,副床风速u2=2.0m/s,主、副床的高度差△h=500 mm,副床布风板倾角ω=5°,通过数值模拟得到密相区内的流场.不同高度H(距主床布风板距离)处的时均流动特性见图2.

由图2(a)可知,H=0.8m处副床的时均颗粒体积分数较高,且越靠近边壁时均颗粒体积分数越高;H=1.5m处副床的时均颗粒体积分数稍微高于主床,整体来看此处两床的时均颗粒体积分数大致相同;H=2.2m处,除靠近边壁处外,副床的时均颗粒体积分数略低于主床.总体来看,各高度处主床的时均颗粒体积分数均较低,越靠近边壁时均颗粒体积分数越高,边壁效应越明显.由图2(b)和图2(c)可以看出,H=0.8m 处密相区左半面(W =-2.8~0m)的时均颗粒横向速度为正,右半面(W=0~2.8m)的时均颗粒横向速度为负(时均颗粒横向速度由左至右为正,由右至左为负),大部分颗粒(靠近边壁颗粒除外)的时均颗粒纵向速度为正(时均颗粒纵向速度由下至上为正,由上至下为负),说明该位置处的颗粒不断地沿副床布风板回流到主床,且处于上升过程.H=1.5m处时均颗粒横向速度和纵向速度有正有负,且时均颗粒横向速度的绝对值较小,时均颗粒纵向速度的绝对值较大,颗粒主要进行纵向运动,内循环中心在该高度处.H=2.2 m处密相区左半面的时均颗粒横向速度为负,右半面的时均颗粒横向速度为正,颗粒不断地从主床涌向副床,该高度为床层沸腾高度.

由图2(d)可知,H=2.2m处主床压力高于副床,形成了顶部从主床到副床的压力差,该压力差使颗粒涌向副床;H=0.8m处副床压力高于主床,形成了底部从副床到主床的压力差,该压力差使颗粒从副床回流到主床,主、副床间的压力差为密相区颗粒的内循环流动提供了动力.差速流化床进行冷态流化试验时,保持其他条件不变,在主床不流化时副床的空气流量明显大于主床流化时的情况,这是由于主、副床同时流化时,两床顶部间存在的压力差使得大量颗粒涌向副床,增大了副床阻力,从而导致副床空气流量减小.

图2 不同高度处颗粒或混合物的时均流动特性Fig.2 Time-averaged flow characteristics of particles or airparticle mixture at different heights

综上所述,差速流化床密相区内颗粒流动过程可描述为:主床中颗粒在主床高速风的作用下向上运动至床面(H=2.2m),由于主、副床间存在压力差,使得主床颗粒翻腾到副床上,然后向下运动至副床底部(H=0.8m),导致副床底部的压力高于主床,颗粒重新返回到主床,形成了差速流化床密相区内特有的颗粒内循环,内循环中心在H=1.5m处.

2.2 主床风速对密相区流动特性的影响

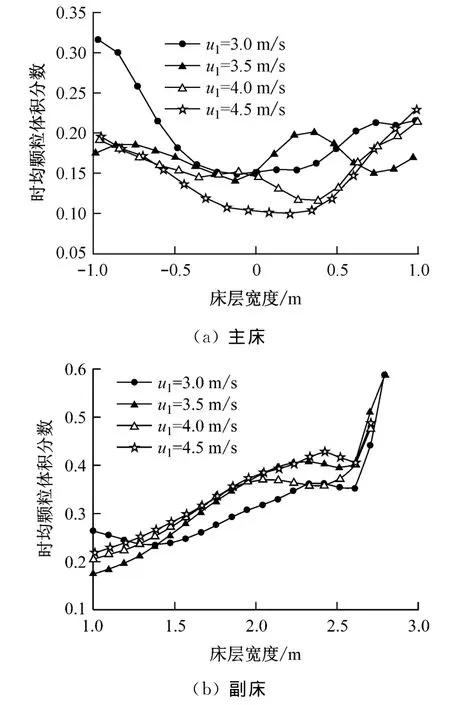

保持副床风速u2=1.5m/s不变,当主床风速u1分别为3.0m/s、3.5m/s、4.0m/s和4.5m/s时,得到不同工况下的气固流动过程.H=1m处主、副床上时均颗粒体积分数随主床风速的变化见图3.由图3可知,随着主床风速的增大,主床时均颗粒体积分数降低,而副床时均颗粒体积分数呈升高的趋势;当主床风速大于3.5m/s时,主床时均颗粒体积分数较低,副床时均颗粒体积分数较高,表明回流过程更强烈、内循环特性更明显.

图3 主、副床上时均颗粒体积分数随主床风速的变化Fig.3 Time-averaged volume fraction of particles in primary and secondary bed under different primary bed velocities

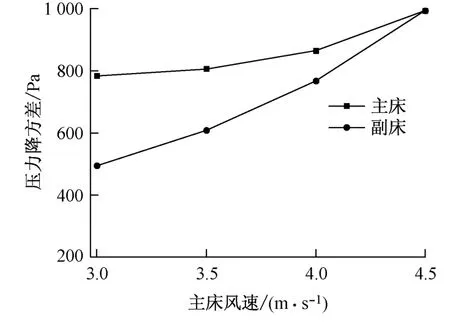

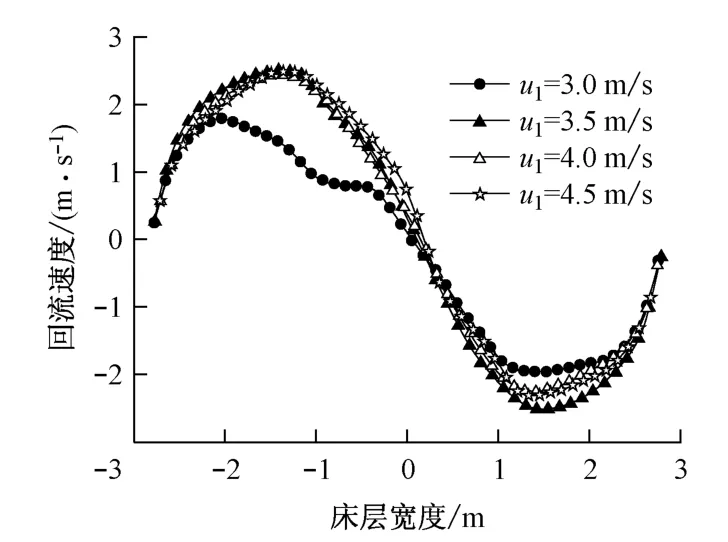

气泡通过床层会导致床内压力降增大,瞬时的高压力降说明床内出现气泡,压力降的变化反映了床内气固的流动状态,压力降变化越大,床内气固两相流动越强烈,颗粒混合越均匀.压力降方差可通过瞬时压力降计算得到,压力降方差的大小表明床内颗粒和气体流动的程度,压力降方差越大,气固两相混合效果越好[10].图4给出了主、副床压力降方差随主床风速的变化.由图4可知,随着主床风速的增大,主、副床压力降方差均逐渐增大,颗粒和气体流动越强烈,气固混合效果越好,内循环越明显.当u1为3.5~4.5m/s时,3种工况下的颗粒回流速度相近且明显大于u1=3.0m/s时的回流速度(见图5).因此,在所研究的范围内,保证床内颗粒和气体维持良好的内循环过程及混合效果的最佳主床风速应为3.5~4.5m/s.

图4 不同主床风速下的压力降方差Fig.4 Standard deviation of pressure drop under different primary bed velocities

图5 不同主床风速下颗粒的回流速度Fig.5 Reflux velocity of particles under different primary bed velocities

2.3 副床风速对密相区流动特性的影响

图6 不同副床风速下颗粒的回流速度Fig.6 Reflux velocity of particles under different secondary bed velocities

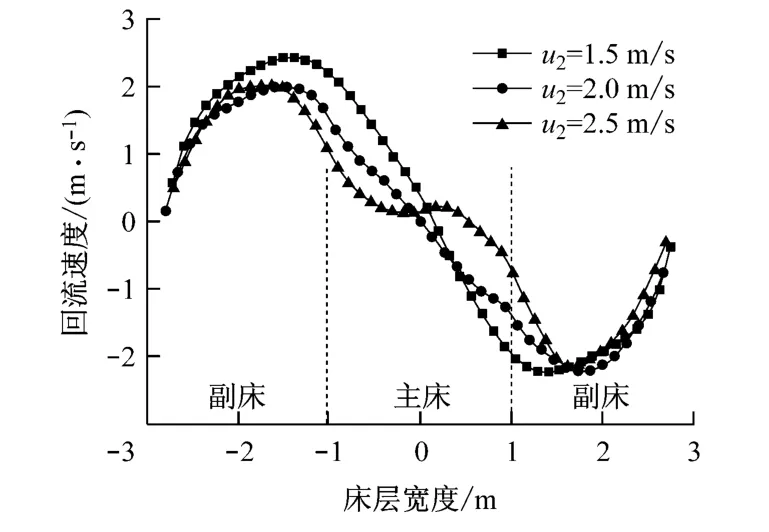

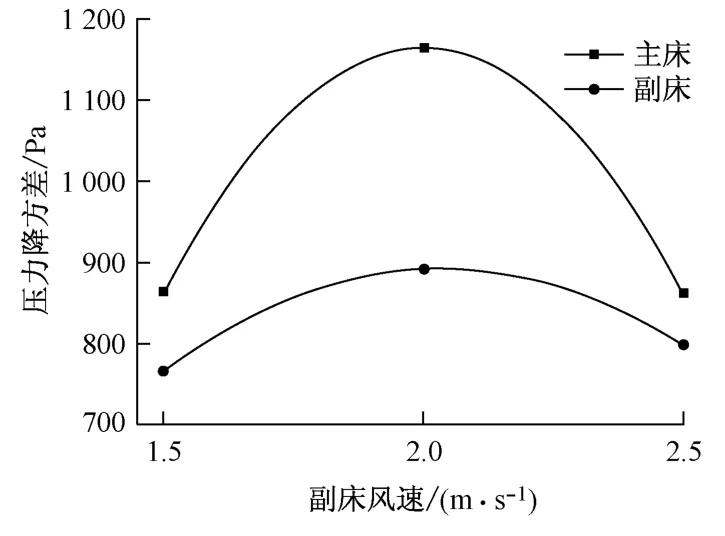

保持主床风速u1=4.0m/s,当副床风速u2分别为1.5m/s、2.0m/s和2.5m/s时,得到不同工况下的气固流动过程,颗粒回流速度的变化见图6.由图6可知,主、副床风速差越大,回流速度越大.图7给出了不同副床风速下的压力降方差.由图7可知,随着副床风速的增大,压力降方差先增大后减小,其最大值发生在副床风速为2.0m/s的工况下,此时压力降方差最大,表明床内颗粒和气体流动最强烈,气固混合效果最好.

图7 不同副床风速下的压力降方差Fig.7 Standard deviation of pressure drop under different secondary bed velocities

3 结 论

(1)差速流化床密相区内的颗粒流动过程可描述为:密相区内的颗粒相在高、低速风作用下开始流化,上升至床面,由于主、副床间存在压力差,使得颗粒从主床表面翻腾到副床表面,并导致副床压力升高,颗粒下降至副床底部,主、副床底部的压力差迫使副床上的颗粒回流到主床,形成差速流化床密相区内特有的颗粒内循环过程.

(2)保持副床风速u2=1.5m/s不变,随着主床风速的增大,主床的时均颗粒体积分数降低,副床的时均颗粒体积分数升高,气固混合更为激烈.在所研究的范围内,主床风速最佳值应为3.5~4.5m/s.

(3)保持主床风速u1=4.0m/s不变,随着副床风速的增大,回流速度减小,压力降方差先增大后减小,当u2=2.0m/s时压力降方差达到最大值,此时气固流动最强烈,混合效果最好.

[1]刘洪鹏,肖剑波,李惟毅,等.65t/h高低差速循环流化床流动特性模拟[J].化工进展,2013,32(2):290-294,345.LIU Hongpeng,XIAO Jianbo,LI Weiyi,et al.Numerical simulation of flow characteristics in a 65t/h high-low bed CFB[J].Chemical Industry and Engineering Progress,2013,32(2):290-294,345.

[2]陈玉村,陈晗霞,余更孙.浅谈65t/h燃低劣油页岩差速流化床锅炉的设计[J].工业锅炉,2008(5):15-17,25.CHEN Yucun,CHEN Hanxia,YU Gengsun.Brief talk to the design of 65t/h oil-shale-fired circulating fluidized bed boiler with high-low bed[J].Industrial Boiler,2008(5):15-17,25.

[3]骆仲泱,何宏舟,王勤辉,等.循环流化床锅炉技术的现状及发展前景[J].动力工程,2004,24(6):761-767.LUO Zhongyang,HE Hongzhou,WANG Qinhui,et al.Status quo-technology of circulating fluidized bed boiler and its prospects of development[J].Power Engineering,2004,24(6):761-767.

[4]秦兵,陈晗霞,邓勇.高低差速流化床锅炉内循环流体动力特性及技术特点[J].工业锅炉,2007(3):22-25.QIN Bing,CHEN Hanxia,DENG Yong.The internal circulation dynamic flow characteristic and technical characteristic of high-low bed boiler[J].Industrial Boiler,2007(3):22-25.

[5]桂北芳.高低差速流化床锅炉在设计运行中关键技术问题探讨[J].工业锅炉,2006(3):18-21.GUI Beifang.The study of problems that occur during the design and operation on high low bed boiler[J].Industrial Boiler,2006(3):18-21.

[6]GIDASPOW D.Multiphase flow and fluidization:continuum and kinetic theory descriptions[M].California,USA:Academic Press Inc,1994.

[7]KOCH D L,SANGANI A S.Particle pressure and marginal stability limits for a homogeneous monodisperse gas-fluidized bed:kinetic theory and numerical simulations[J].Journal of Fluid Mechanics,1999,400:229-263.

[8]WEN C Y,YU Y H.A generalized method for prediction the minimum fluidized velocity[J].AICHE Journal,1966,12(3):610-612.

[9]陶文铨.数值传热学[M].2版.西安:西安交通大学出版社,2001.

[10]赵云华,曾令艳,陆慧林,等.管式布风装置对流化床焚烧炉内流化特性的影响[J].过程工程学报,2007,7(3):451-456.ZHAO Yunhua,ZENG Lingyan,LU Huilin,et al.Fluidizing behavior in a fluidized bed incinerator with tubular distributor[J].The Chinese Journal of Process Engineering,2007,7(3):451-456.