矿用气体传感器无人值守校验系统的研究

2014-09-19田慕琴

冯 博 田慕琴

(煤矿装备与安全控制山西省重点实验室,山西 太原 030024)

矿用气体传感器无人值守校验系统的研究

冯 博 田慕琴

(煤矿装备与安全控制山西省重点实验室,山西 太原 030024)

为了给煤矿工作提供更安全的工作环境,提高工作效率,设计并实现了基于力控组态软件PCAuto6.1开发平台的气体传感器智能检定和校验系统。系统通过单片机C8051实现对传感器实时数据的智能分析和处理,并通过软件编程产生红外控制信号实现无人值守闭环调校。上位机利用力控组态软件开发数据库并对特定数据进行保存,同时对传感器的性能进行分析判断,打印生成规范表格,防止人为修改检定结果。该系统为煤矿的安全生产提供了保障。

气体传感器 红外信号 力控组态软件 单片机 检定装置

0 引言

我国煤炭资源丰富,但地质条件恶劣、地质结构复杂,47%的矿井属于高瓦斯或瓦斯突出矿井,所以对瓦斯等气体浓度的检测是确保煤矿安全生产的至关重要的环节。然而,目前国内外检测校验矿用气体传感器普遍采用热催化元件,这种元件是化学敏感器件,长时间工作时存在零点漂移和灵敏度的变化,影响了整个监测的可靠性[1];同时,国内许多煤矿采用手工调校技术,技术人员通常需要将气体传感器带离现场,在实验室进行统一调校,步骤复杂且费时,且影响气体报警仪的测量准确性和调校及时性。

针对上述手工调校的种种缺点,本文在原有手动调校技术的基础上,以PCAuto6.1为开发平台,为调校仪器加入了CPU,形成了集调校、记录、存储和分析为一体的智能调校系统。调校仪表采用微处理器后能实现“硬件软化”,许多硬件逻辑可用软件取代。软件控制带来了很大的灵活性和智能化,可以进行许多复杂的计算,可以很容易地实现多种自动补偿、自动校正、多次测量平均等技术,以提高测量精度。

1 系统的组成

1.1 硬件组成

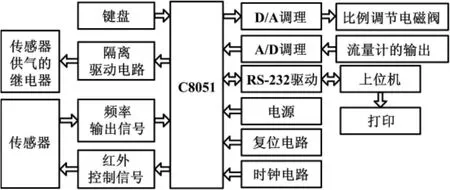

系统硬件主要包括单片机C8051F020、信号调理电路、掉电保护电路、复位电路、键盘、A/D转换器、显示和驱动等,其组成如图1所示。

图1 硬件系统组成框图Fig.1 Composition of the hardware system

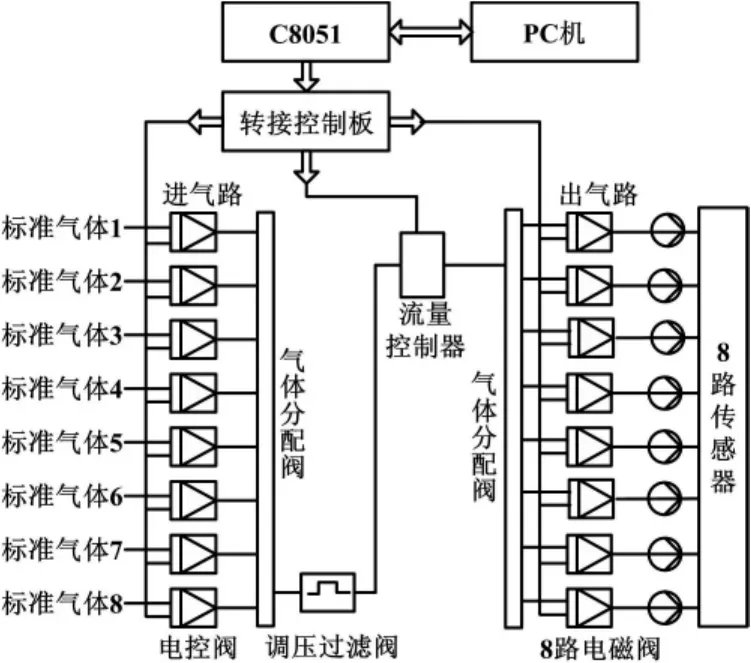

系统采用RS-232串口总线实现上下位机的通信,上位机通过力控组态建立实时动态工作界面,下位机主芯片采用C8051F020采集和处理系统调校过程中的数据。系统在标准气的每一条气路首段安装了一个电磁阀,通过控制流量控制器来改变气体流量,使每台被调校的传感器能够与标准气充分接触。被校验的传感器的工作状态通过继电器控制,继电器由上位机控制,这样可以灵活多变地选择需要校验的传感器,并且可以实现多路同时检验,为校验调校工作带来极大的方便。气路分布图如图2所示。

图2 气路分布图Fig.2 Distribution of gas paths

1.2 调节方法

首先通过上位机选择需要校验的传感器,打开电磁阀,通入校验的标准气体。再调节流量控制器改变气体的流量,使传感器得到充足的标准气体。当气路中充满标准气体后,观察传感器的显示值直到读数稳定,然后比较传感器的读数与标准值是否一致。若稳定值与标准气体值不一致,则利用红外遥控原理,上位机通过串口向下位机发送“加”(“减”)命令,经过C8051芯片的处理产生红外控制信号来调节传感器的显示值,直到传感器的显示值与标准气体一致。至此,传感器调校结束。

2 系统软件

上位机的开发以力控监控组态软件PCAuto6.1软件为平台。该软件是对现场生产数据进行采集与过程控制的专用软件,它的最大特点是:以各种控件为单元,采用灵活多变的组态方式集成系统;同时它还提供了良好的用户开发界面和简洁的工程实现方法[2]。

2.1 创建操作界面

首先在力控开发环境中选择I/O设备组态,设置通信设备的地址、通信方式、串口、波特率、奇偶校验以及数据包的长度等。然后根据I/O设备建立数据库点,数据库的点参数与设备的通道地址相对应,通过数据库的点即可实现上下位机的通信。最后利用力控组态软件的不同控件,根据系统的功能要求,设计出丰富且操作简易的工作界面。

2.2 I/O设备驱动和通信协议的设置

组态软件驱动程序是一个独立的服务程序,它响应来自数据库的数据下发指令,同时解析设备发送的通信报文,将报文转化成可以识别的寄存器地址。当组态软件的数据库变量与之对应时,便可以完成数据流的连接[3]。

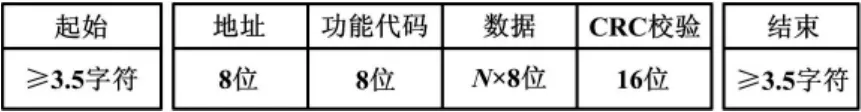

当选择串行口通信时,可以通过一个 RS232-RS485转换器将一台或多台PLC、智能模块与计算机连接在一起。当用一条RS-485总线连接多台PLC、智能模块时,每台PLC、智能模块的地址必须是唯一的。本系统的通信协议选择标准的Modbus(RTU串行口)协议,通信时,信息是以8位二进制方式传送的,冗余检验方法为CRC-16冗余检验法[4]。这种模式的最大优点是在同等传输速率下传输比ASCII模式信息量大的数据。由主控装置设置了标准Modbus传输协议的起始位和结束位标志的帧,使接收装置可以通过该标志确定数据传送开始和结束的时间。Modbus-RTU的通信格式如图3所示。

图3 Modbus-RTU通信格式Fig.3 Modbus-RTU communication format

2.3 数据源的配置

首先利用 Access 2003建立一个“db1.mdb”数据库,然后配置开放数据库互联(open database connectivity,ODBC)数据源。数据源的配置有两种方法。其中一种方法是可以通过Windows系统设置中的“数据源(ODBC)”创建完成。其创建过程如下:进入[控制面板]-[管理工具],双击打开“数据源(ODBC)”快捷方式,然后在“ODBC数据源管理器”窗口中选择“系统DSN”选项卡,单击确定按钮就可以配置数据源[5]。另一种方法是通过力控软件,在控件的“脚本编辑器”窗口的工具栏中,单击“数据源选择”开始配置数据源(在控件中配置数据源时,必须选择“Machine Data Source”,否则力控无法识别)。

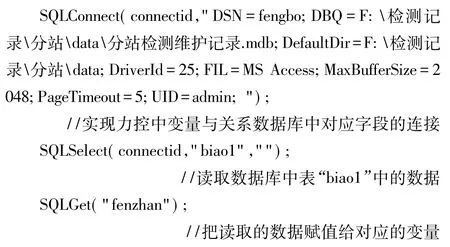

对数据库进行访问时,首先在力控软件中建立数据表的绑定。数据表的绑定是将数据表中的字段与Draw中的变量相关联,使Draw变量和数据库表中的字段一一对应,这样就可以通过调用和改变变量来实现对数据的调用和修改。采用函数SQLConnect(ConnectID,DataSourceDesc)可以实现实时数据库与关系数据库Access2003的连接。

ConnectID数据源标为整型,DataSourceDesc数据源描述可以通过“SQL连接”按钮得到字符串。

具体程序如下。

其中,“biao1”是数据库中表的名称;“fenzhan”是数据库表绑定的捆绑表名称。

2.4 红外遥控

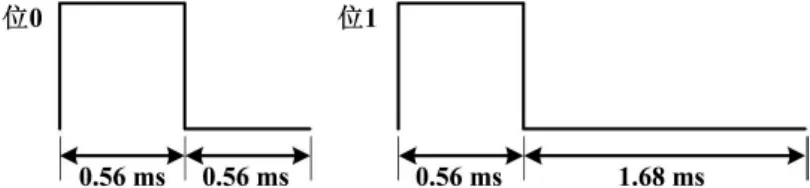

现有的红外遥控包括两种方式:脉冲宽度调制(pulse width modulation,PWM)和脉冲位置调制(pulse position modulation,PPM)。

PWM以发射红外载波的占空比的不同代表“0”和“1”。一般情况下,为了节省能量,发射红外载波的时间固定,通过单片机改变不发射载波的时间来改变占空比。红外编码位如图4所示。此外,为了解码的方便,编码时会有引导码,通常的引导码为载波发射9 ms、不发射 4.5 ms。PPM 以发射载波的位置表示“0”和“1”。每一位二进制数所占用的时间是相同的,只是传号脉冲的位置有所不同[6-7],即发射载波和不发射载波的时间相同,都是0.68 ms,也就是每位二进制数占用的时间是固定的。

图4 红外编码位Fig.4 IR encoding bits

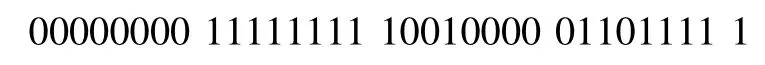

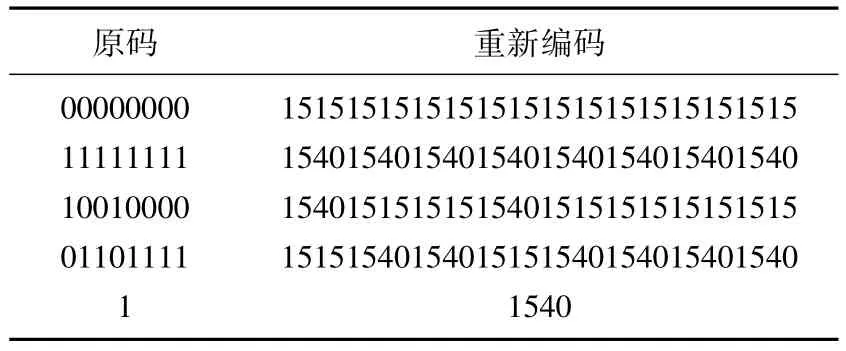

红外信号的编码方式和传输方式都是以位“0”和位“1”为基础单元进行编码,从而形成一个多位的二进制数。单片机C8051F020的内部存储空间的储存方式是以8位为一个单元,监控系统与调校系统通信时的通信协议也是以8位为一个字节传输的,所以我们必须对红外编码重新进行编写。

通过以上对红外编码的分析可知,载波是红外遥控技术的基础,而红外遥控装置常用的载波频率为38 kHz,周期为26 μs,而且所有遥控器的控制信号都是以高低电平持续时间不同为信号特征,所以本文提出一种更为普通的方法来实现传感器的红外控制。具体方法是在下位机利用C8051F020单片机中的定时

式中:tF为载波发射时间;tL为载波不发射时间;T为载波的时间。

以GJC40(A)传感器为例,介绍重新编码的方法。

通过计算,GJC40(A)传感器遥控器红外编码中的“0”可以表示成十六进制“1515”,第一个15表示所需要发射的载波个数,第二个15表示不发射载波的时间。同样“1”可以表示成十六进制“1540”。GJC40(A)传感器遥控器中“功能”键的红外编码为:

重新编写后的结果如表1所示。器产生总时间长为26 μs的高电平信号作为基数,用这个基数乘以一个系数就可以得到符合各类传感器红外控制协议要求的信号,然后对传感器遥控器的功能码进行分析、计算,得到所需要的码。其原理是根据红外编码的格式,通过相应公式计算得到在高/低电平持续时间内单片机需要连续产生26 μs载波的个数,然后以十六进制的形式把这些个数按原红外控制信号的顺序排列,就得到所需要的码。这样的编码既方便在上位机进行维护,又能很好地实现上下位机的通信。

表1 重新编码对照表Tab.1 Cross reference of the recoding

红外控制信号程序流程图如图5所示。

图5 红外控制流程图Fig.5 IR control flowchart

首先利用单片机的定时器产生基准时间26 μs,下位机调校系统接收到控制命令后,提取数据段第一个字节作为发送高电平的时间系数,发送完成后再提取第二个字节作为发送低电平的时间系数(即为执行次数),发送完成后即完成一个周期信号的发送;然后继续提取下一个周期的时间系数,不断循环直到发送结束。循环总次数即红外编码的位数(包括结束位)。

3 相应结论

智能传感器调校系统的开发解决了气体传感器在调校过程中自动化水平不高、安全性差、精度不到位、费时等问题。在整个开发过程中,我们与各大煤矿调校室的工作人员紧密结合,切实做好调校工作以满足用户的需求。

调校系统具有以下特点。

①通用性的系统设计,对各类气体传感器不仅可以使用自动调校的功能,用户还可以根据需求选择手动调校。

②加入了传感器性能检测模块,及时对传感器的性能参数进行分析并且做出性能是否合格的判定,使用户在很大程度上节约了调校成本。

③数据库管理系统模块。

④创新的编码方式真正实现了无人值守的调校工作。

4 结束语

本文研制的系统通过对红外信号的重现编码,不仅实现了对传感器的无人值守自动调校,而且突破了现有传感器调校装置通常只能对一种类型传感器进行调校的模式。对于不同种类不同型号的气体传感器,系统都可以实现调校,极大提高了传感器检定调校工作的效率,为煤矿的生产提供了安全保障。

[1]童敏明.催化传感器的研究与应用技术[M].徐州:中国矿业大学出版社,2002:25-27.

[2]曾庆波,孙华,周卫宏.监控组态软件及其应用技术[M].哈尔滨:哈尔滨工业大学出版社,2010:13-15.

[3]葛中一.基于组态软件的温室监控系统[D].昆明:昆明理工大学,2009:36-38.

[4]袁成刚,石红瑞,申亚芳.MODBUS协议下智能仪表与微机串行通信[J].电子测量技术,2004(3):47-48.

[5]鞠儒生,乔海泉,黄柯棣.ODBC数据源的动态配置原理及其实现研究[J].计算机仿真,2006(7):84-86.

[6]陈阳海.红外遥控工作原理编码方式及常用信号传输协议[J].电子制作,2007(8):6-9.

[7]俞阿龙,孙红兵.数字电子技术.[M].南京:南京大学出版社,2011.

Research on the Unattended Calibration System of Mine Gas Sensor

In order to provide a safer working environment for coal mine production and improve the operational efficiency,the intelligent calibration and verification system of gas sensors has been designed and implemented based on force control configuration software PCAuto6.1 developing platform.In this system,the real time data of the sensors are analyzed and processed intelligently through the single chip machine C8051;and infrared control signals are produced via software programming to implement unattended closed loop calibration.In host computer,the database is developed by force-control configuration and specific data are saved,the performance of the sensor is analyzed and judged.Standardized forms are generated and printed out to prevent the calibration results to be tampered.The system provides a guarantee for the safety production of coal mine.

Gas sensors Infrared signal Force-control configuration software Single chip machine Verification equipment

TH273

A

修改稿收到日期:2013-03-29。

冯博(1984-),男,现为太原理工大学电气工程专业在读硕士研究生;主要从事系统自动化的研究。