调节阀-管道-流体系统流固耦合动态特性研究

2014-09-18傅卫平孔祥剑马玉山

王 雯,徐 丽,3, 傅卫平,孔祥剑,马玉山

(1.西安理工大学 机械与精密仪器工程学院,西安 710048;2.吴忠仪表有限责任公司,宁夏 吴忠 751100 3.中国石油广东石化公司,广东 揭阳 515200)

调节阀或称控制阀在冶金、电力、化工、石油等工业过程控制系统中起着重要作用。调节阀性能的提高往往因其振动问题而受到制约,在某些工况下产生的振动往往是引起各种事故的主要原因,振动严重时甚至引起阀杆断裂,影响机组安全平稳地运行。导致调节阀振动的主要原因是阀体内部流体流动的不稳定性[1]。这种流体诱发振动的现象往往引起管道系统与工业过程控制系统的大幅振动与破坏[2-3]。

调节阀实际应用中往往出现这种情况,在出厂前不连接管道条件下进行的调节阀振动性能试验可以达到设计标准,但现场管网系统中使用的调节阀在运行过程中却在某些工况下发生剧烈振动。这是因为在实际工作环境中,调节阀振动不仅与阀体内部流体流动的不稳定性有关,而且通过流体与相连接的管道振动相互作用[4-5]。为了解决这个问题,需要把调节阀、管道和流体作为耦合系统来考虑[6],通过分析耦合系统内部的相互作用,来研究其振动规律和机理。

关于调节阀-管道-流体系统中流固耦合相互作用的研究基本上分为两个方面:一方面,在管道动力学中,只侧重研究流体与管道流固耦合产生的流致管道振动,既使出现调节阀,也仅将其作为模拟阀门开关的流体扰动源或时变边界条件[7-13],而大多忽略调节阀自身的动态特性;另一方面,在调节阀动力学中,仅侧重研究调节阀内流体与阀芯流固耦合产生的阀芯-阀杆系统振动,而不考虑管道影响[14]。将管道动力学与调节阀动力学结合起来,以调节阀-管道-流体系统振动为对象的研究成果,目前很少见相关文献报道。

本文以某型号单座式调节阀为对象,研究由调节阀与其两端充液管道组成的调节阀-管道-流体系统的流固耦合振动问题。通过对系统的有限元流固耦合模型进行仿真,分析流开型和流闭型调节阀在固定开度和变开度条件下系统的动态响应。

1 调节阀流固耦合动力学模型

1.1 单座式调节阀结构

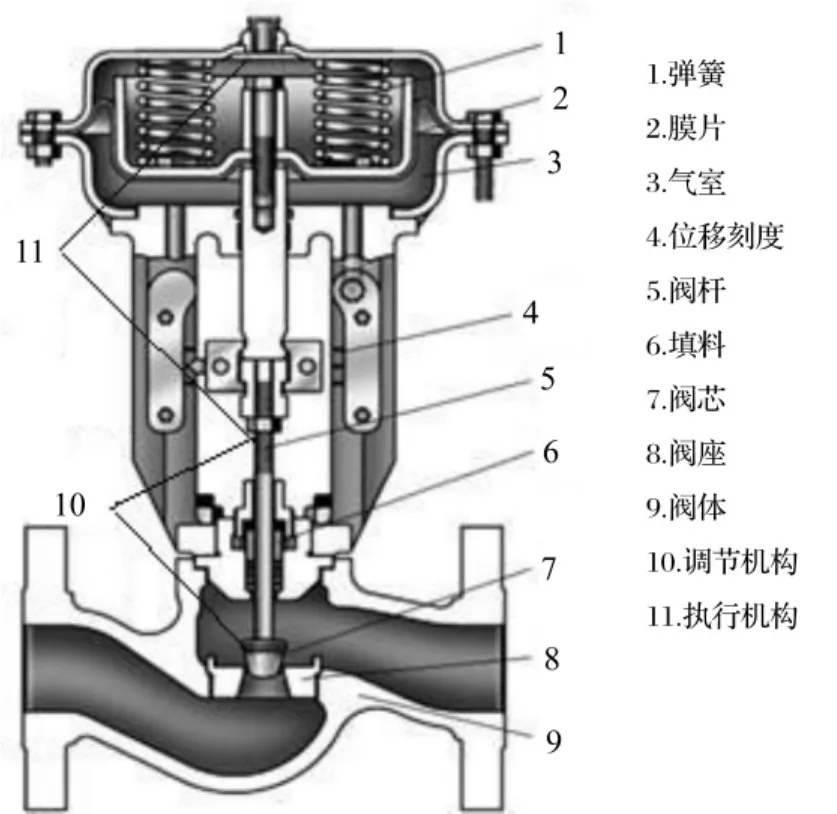

单座式调节阀整体结构如图1所示。

图1 单座式调节阀结构示意图Fig.1 A structure schematic diagram of single type control valve

单座式调节阀主要由执行机构和调节机构组成。执行机构将控制器输出电流信号转换为调节阀阀杆的直线位移;调节机构通过阀杆与执行机构相连,并将位移信号转换为阀芯和阀座之间流通面积的变化,从而改变流经阀体的流体运动状态。为了使阀芯和阀座之间的开度稳定在某个特定位置以保证实现控制器所要求的目标状态,调节阀设有阀门定位器附件,组成以阀杆实际位移为测量信号,以控制器电流输出为设定信号的反馈控制系统。

1.2 阀芯-阀杆系统动力学模型

对于特定调节阀结构,其调节性能主要取决于阀芯-阀杆相对阀座的运动。阀芯-阀杆与气室弹簧、填料、流体等组成一个流固耦合动力学系统。在建立阀芯-阀杆动力学模型之前作如下假设:①调节阀内部的流体(水)是不可压缩的;②在调节阀工作过程中,水没有热交换;③阀杆与填料之间的摩擦力认为是一种粘性阻尼力;④整个阀体为刚性体,忽略其弹性变形;⑤阀芯-阀杆只沿轴线运动,不考虑横向运动;⑥单座阀的执行机构为气动正作用执行机构。

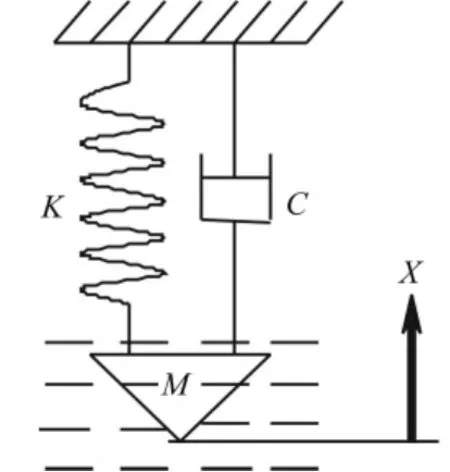

根据以上假设以及单座阀的结构图,可以将阀芯-阀杆系统简化为一个单自由度质量-弹簧-阻尼系统,如图2所示。阀芯位移坐标原点设在阀门全关的位置,取向上为正方向。

图2 阀芯-阀杆系统动力学模型Fig.2 Dynamics model of valve core-stem system

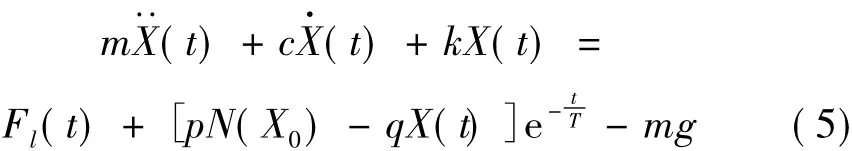

根据图2所示,单座阀阀芯-阀杆系统动力学方程为

式中 X(t)、t)、(t)为阀芯t时刻的位移、速度及加速度;m为阀芯-阀杆系统的总质量;k为弹簧刚度系数;c为等效粘性阻尼系数;Fc(t)为执行机构作用在阀芯上的控制力;Fl(t)为流体不平衡力;g为重力加速度。

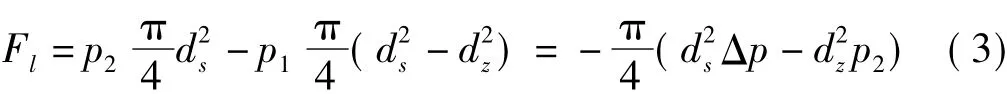

式(1)中的流体不平衡力Fl(t)是指直行程调节机构中流体作用在阀芯上的轴向合力,其大小与调节阀两端的压差、阀芯大小和形状、调节阀类型、阀上游压力、流体流向及流体物理特性等因素有关。对于流开式调节阀(图1中流体从左侧流入,右侧流出),不平衡力

式中p1:阀前压力(Pa);p2:阀后压力(Pa);Δp:前后压差(Pa);ds:阀芯直径(m);dz:阀杆直径(m)。

对于流闭式调节阀(图1中流体从右侧流入,左侧流出),不平衡力

当调节阀与管道连接时,阀芯受到的实际不平衡力Fl(t)由阀芯上下表面分布的压力(通过下面有限元流固耦合计算)对阀芯表面面积积分求得。为了使求解过程简化,可以将不平衡力近似认为流体压力在阀芯等效横截面积上作用的结果。

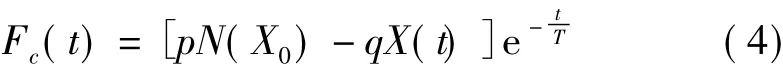

式(1)中控制力Fc(t)是指执行机构作用在调节机构阀芯-阀杆系统上的轴向力,其大小与电-气阀门定位器结构参数、控制器输出电流信号产生的电磁力以及阀芯位移有关[15],即:

式中p,q,T为与定位器结构性能有关的参数,N(X0)为与指定目标位移X0成比例的电磁力。

因此,调节阀阀芯-阀杆系统动力学方程可写为:

2 调节阀-管道-流体系统流固耦合有限元模型求解

本文利用ANSYS软件对调节阀-管道-流体系统进行有限元流固耦合建模分析。管道和调节阀阀芯-阀杆系统会在动态流体压力作用下发生振动位移,位移的大小反过来将影响管道和调节阀内的流场分布,从而形成流固耦合作用。流固耦合模型需要采用循环迭代方法求解。

2.1 调节阀阀芯-阀杆系统流固耦合模型预估-校正求解算法

由于调节阀阀芯与流场接触面为移动壁面,而阀芯移动规律无法预先给出,因而ANSYS软件本身的流固耦合方法无法满足未给定阀芯运动规律时的计算要求,因此,本文采用预估-校正算法[14]来解决这种情况下的流固耦合问题。根据阀芯-阀杆系统动力学方程(1)和预估-校正算法,可得出单座阀的预测步和校正步计算表达式分别为:

预测步:

2.2 调节阀-管道-流体系统流固耦合问题的有限元模型求解方法

对于调节阀-管道-流体系统流固耦合问题,本文采用如下有限元建模和求解方法[16]:

(1)创建调节阀-管道-流体系统几何模型,包括流体区域和调节阀-管道结构区域。

(2)创建调节阀-管道内流体物理环境。给流体区域赋予单元类型,确定迭代次数,激活湍流模型,施加边界条件。

(3)创建结构物理环境。清除在流体物理环境中设定的信息,定义结构物理环境,转换单元类型并设定单元选项,将流体区域单元设定为NULL,将结构区域赋予单元类型,施加结构边界条件,定义合适的载荷步和求解选项,然后写入结构物理环境文件。

(4)流体/结构求解循环。结构分析和流体分析是通过耦合面连接的,首先读入流体物理环境进行Flotran求解,将分析结果保存;清除流体物理环境,读入结构物理环境;选择施加载荷的单元和节点,将Flotran分析结果读入载荷中进行结构分析,将分析结果保存;将结果文件设为流体分析的边界条件,重复上面步骤,直到检测两次计算的差值足够小,求解结束。

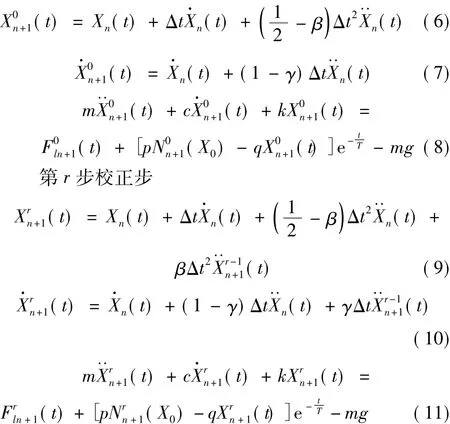

2.3 调节阀-管道-流体系统有限元模型

假设管道两端约束分别为:左端固定,右端简支,管道内径d=0.04 m,管壁厚 h=0.005 m,管道总长度l=2 m,阀体两端管道长度相等,材料密度ρ1=7800 kg/m3,弹性模量 E=2.1 ×1011N/m2,管道内介质为水,介质密度ρ2=1 000 kg/m3,粘度系数μ=1 005 Pas。本文创建的模型包括流体区域和结构区域,将流体区域赋予单元类型Fluid142,结构区域赋予单元类型Solid45。由于阀芯相对于管道和调节阀内壁的变形非常小,可以不考虑其与流体的流固耦合作用,仅将管道和调节阀内壁与流体的接触面作为耦合面。调节阀-管道系统有限元模型如图3所示。

图3 调节阀-管道系统有限元模型Fig.3 The finite element meshing model of the valve-pipeline system

3 调节阀-管道-流体系统流固耦合动态分析

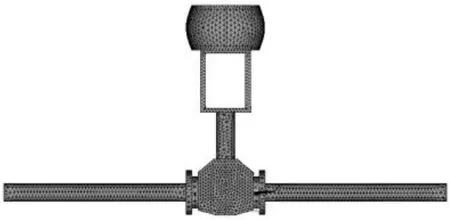

3.1 调节阀-管道系统模态分析

为了掌握调节阀-管道系统结构固有特性,对图3所示模型在无流体状态下进行模态分析。计算出系统的前4 阶固有频率分别为24.43 Hz,114.24 Hz,219.93 Hz,335.56 Hz,对应的各阶振型如图 4 所示。

3.2 调节阀-管道-流体系统动态响应分析

本文根据第3节求解方法,重点分析固定开度和变开度情况下阀芯动态位移响应及其所受流体不平衡力。对于固定开度情况,阀芯在某个指定目标开度或位置附近作自由振动;对于变开度情况,阀芯从某个初始位置向目标开度或位置移动,到达目标位置后在其附近作自由振动。

对于调节阀-管道-流体流固耦合系统,无论固定开度还是变开度情况,除阀芯-阀杆系统和流体振动外,调节阀阀体及其联接管道也会因流固耦合作用产生结构振动。本文取阀芯-阀杆弹簧悬挂点对应的阀体节点(对应图3中编号为12 535的节点)位移响应作为调节阀-管道 -流体流固耦合系统整体位移响应。

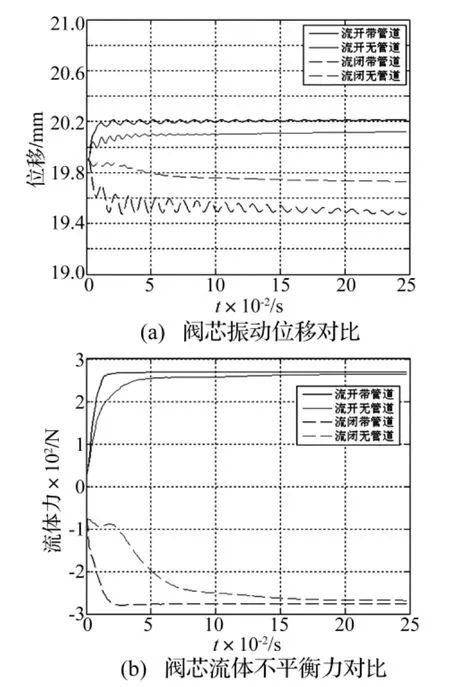

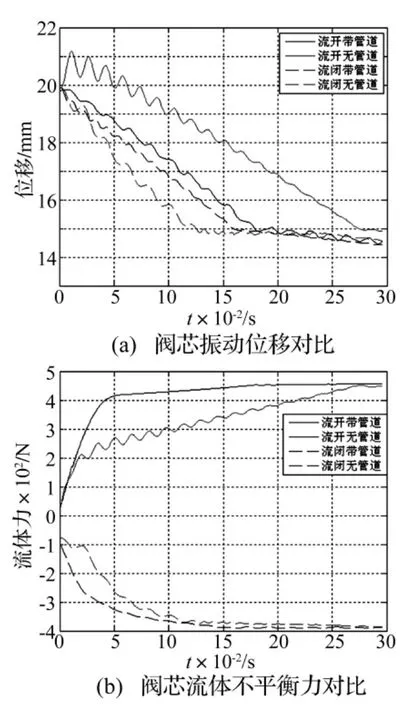

本文分别对固定开度和变开度情况、流体流向为流开和流闭情况以及有无管道情况进行仿真。假设进出口压差为2 MPa(进口压力为2.1 MPa,出口压力为0.1 MPa)。固定开度时阀芯目标位置为X0=20 mm,变开度时阀芯由X0=20 mm下移至X0=15 mm。阀芯-阀杆系统和调节阀-管道-流体系统的位移响应以及流体不平衡力仿真结果如图5-图7所示。

图4 调节阀-管道系统前4阶振型Fig.4 The modes of the valve-pipeline system

图5 固定开度时阀芯的位移与流体不平衡力Fig.5 The displacement and fluid force of valve core under fixed opening

图6 变开度时阀芯的位移与流体不平衡力Fig.6 The displacement and fluid force of control valve core under varying opening

图7 流向流开时调节阀-管道-流体系统(阀体节点编号为12 535处)的位移振动响应Fig.7 The displacementvibration response of the valve-pipeline-fluid system under flow-opening

由图5可以看出:在固定开度情况下,无论流闭型还是流开型,带有管道相对于无管道时的阀芯振动更大,并且偏离目标位置更远,而阀芯受到的稳态流体不平衡力更大;无论是否带有管道,采用流闭型要比流开型时阀芯偏离目标位置更远,并且到达稳态所用的时间更长,而阀芯受到的稳态流体不平衡力则相差不大。

由图6可以看出:在变开度(开度变小)情况下,对于流开型,带有管道比无管道时阀芯趋向稳态目标位置所用的时间更短,而对于流闭型则相反;无论流闭型还是流开型,带有管道比无管道时阀芯受到的流体不平衡力趋向稳态所用时间更短,而稳态值略大;无论是否带有管道,采用流开型要比流闭型时阀芯受到的稳态流体不平衡力更大。

由图7可以看出:无论固定开度还是变开度,调节阀阀体振动位移与图5、图6中阀芯的振动位移规律不同,在仿真时间范围内均呈非周期、非衰减振动,但是变开度比固定开度时阀体振动响应略大。

4 结论

本文建立了一个调节阀-管道-流体系统流固耦合模型,并利用ANSYS软件对固定开度和变开度情况、流体流向为流开和流闭情况以及有无管道情况进行了动态响应分析。研究结果表明,在给定压差下,无论流闭型还是流开型流向,无论固定开度还是变开度,管道对调节阀阀芯-阀杆系统的位移响应以及阀芯受到的流体不平衡力响应都有较大影响,从而对调节阀开度控制的精度以及调节阀执行机构设计产生影响。因此,对于调节阀研究、设计与控制而言,管道流固耦合作用的影响不能忽略。

[1]屠珊.汽轮机调节阀内气体流动诱发的阀门不稳定性研究[D].西安:西安交通大学,2002.

[2] Morita R,Inada F,Mori M,et al.CFD simulations and experiments of flow fluctuations around a steam control valve[J].Journal of Fluids Engineering,2006,129(1):48-54.

[3] Morita R,Inada F,Mori M,et al.Flow induced vibration of a steam control valve in middle-opening condition[C].ASME 2005 Pressure Vessels and Piping Conference.2005,4:485-490.

[4]Naudascher E.Flow-induced vibrations-a unifed approach[C]//Proceedings of 17th Congress of the International Association for Hydraulic Research,1977,6:361-369.

[5]Thomann H .Oscillations of a simple valve connected to a pipe[J].Journal of Applied Mathematics and Physics,1976,27(1):23-40.

[6]Wiggert D C.Coupled transients flow and structural motion in liquid-filled piping system:a survey[C]//Proceedings of the ASME Pressure Vessels and Piping Conference,Chicago USA.July 1986,86-PVP -4

[7]李松,马建中,高李霞,等.水锤引起的管道振动特性分析[J].核动力工程,2008,29(6):25-29.LI Song,MA Jian-zhong,GAO Li-xia,et al.Analysis of pipeline virbation induced by water hammer[J].Nuclear Power Engineering,2008,29(6):25 -29.

[8]陈金娥.管道内瞬变流动的非线性分析[J].上海电力学院学报,1995,11(3):26-36.Chen Jin-e.Nonlinear analysis of transient flow in pipe[J].Journal of Shanghai Institute& Electric,1995,11(3):26-36.

[9]Walker J S,Phillips J W.Pulse propagation in fluid-filled tubes[J].Journal of Applied Mechanics ,1977,44:31-35.

[10] Yonezawa K, Ogawa R, Ogi K,et al.. Flow-induced vibration of a steam control valve[J].Journal of Fluids and Structures,2012,35:76-88.

[11] Suárez J C,Pinilla P,Alonso J.Finite element modeling of the dynamic response of a steel pipe during water hammer[C]//2012 9th International Pipeline Conference,Volume 2:Pipeline Integrity Management Calgary,Alberta,Canada,2012:835-844.

[12] Ahmadi A, Keramat A. Investigation of fluid-structure interaction with various types of junction coupling [J].Journal of Fluids and Structures,2010,26(7 - 8):1123-1141.

[13]Kojima E,Yamazaki T,Shinada M.Development of a new simulation technique based on the modal approximation for fluid transients in complex pipeline systems with time-variant nonlinear boundary conditions[J].ASME Journal of Fluids Engineering,2007,129(6):791-798.

[14]马玉山,相海军,傅卫平,等.调节阀阀芯变开度振动分析[J].仪器仪表学报,2007,28(6):1087-1092.MA Yu-shan,XIANG Hai-jun,FU Wei-ping,et al.Analysis of core vibration of regulating valve in regulation process[J].Chinese Journal of Scientific Instrument,2007,28(6):1087-1092.

[15]何衍庆,邱宣振,杨洁,等.控制阀工程设计与应用[M].北京:化学工业出版社,2005.

[16]孔祥剑.单座式调节阀及输流管道系统的动态特性分析[D].西安:西安理工大学,2013.