海底管道腐蚀后剩余强度评估方法研究

2014-09-17孙国民雷震名刘伟郑羽崔少敏

孙国民,雷震名,刘伟,郑羽,崔少敏

(海洋石油工程股份有限公司,天津300451)

海底管道在运行期间,由于海洋环境条件、输送介质性质等原因,海底管道的强度会因为腐蚀而降低,会不同程度影响海底管道系统运行的安全性。为了预测腐蚀对管道的损伤程度,分析管道的运行条件,需要对管道的剩余强度进行评估。海底管道腐蚀后剩余强度的评估,是海底管道完整性评价的重要内容,其目的是为了研究带有腐蚀缺陷的海底管道能否在规定的压力下正常运行,确定当前腐蚀缺陷下管道的最大失效压力,为管道的安全运行方案制定提供合理的依据。

国际上对腐蚀管道剩余强度评价方法的研究始于20世纪60年代末,随着研究的不断深入,目前已经形成了许多评价标准规范和方法,具有代表性的主要有 ASME B31G[1]、API 579[2]、PCORRC[3]以及 DNV RP F101[4]等。其中DNV RP F101是主要用于海底管道剩余强度的评价,提供了分项安全系数法和许用应力法两种评估方法,是目前国际上针对腐蚀海底管道剩余强度评估的主流作法。文中对DNV RP F101(2010)规范中的评估方法作了全面详细的阐述,对海底管道剩余强度的评估流程、分项安全系数和许用应力评价方法进行了详细说明,并通过计算实例将两种方法作了对比分析,可为海底管道剩余强度的评估提供参考。

1 腐蚀缺陷评价简述

DNV RP F101规范主要适用于对以下缺陷的评估:内外表面腐蚀、焊缝腐蚀、相互作用腐蚀缺陷群、由于打磨修理引起的金属损失。该规范考虑了相邻腐蚀缺陷之间相互作用的影响,将腐蚀类型分为单个腐蚀缺陷、相互作用腐蚀缺陷、复杂形状腐蚀缺陷,根据缺陷的类型按照对应的评估方法进行评估。

在对海底管道进行剩余强度评估时,其评估流程如下:(1)判断海底管道所受载荷情况,除受内压外,若还承受不可忽略的轴向压应力作用 (轴力、弯矩等载荷),按照单个缺陷进行评估;(2)当海底管道主要承受内压作用时,判断单个腐蚀缺陷是否产生相互作用,从而选择相应腐蚀缺陷类型的评估方法,给出安全工作压力;(3)当步骤 (2)中的安全工作压力大于设计压力时,并且可获取缺陷详细剖面形状时,按照复杂形状缺陷进行评估,给出安全工作压力。对腐蚀海底管道剩余强度评估的总体流程如图1所示。

图1 腐蚀海底管道剩余强度评估总体流程图

2 不同类型腐蚀缺陷的评估思路

由于考虑了腐蚀缺陷之间的相互作用,将腐蚀类型分为单个腐蚀缺陷、相互作用腐蚀缺陷、复杂形状腐蚀缺陷,根据缺陷的类型按照对应的评估方法进行评估。

2.1 单个腐蚀缺陷

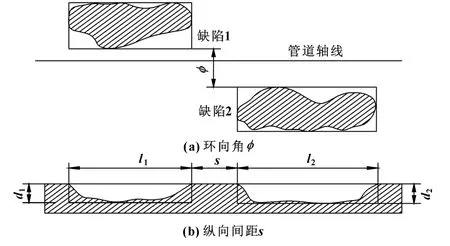

单个缺陷即与周围相邻缺陷不存在相互作用,其失效压力是与管道中其他缺陷相互独立的,图2为相邻腐蚀缺陷的示意图。

图2 相邻腐蚀缺陷尺寸示意图

将腐蚀缺陷归类作为单一缺陷时,需要满足一定的条件,否则应将其作为相互作用的缺陷形式进行评估。当满足下列两条件之一时,即作为单独缺陷评估:

(1)相邻缺陷环向角φ

(2)相邻缺陷纵向间距s

式中:t为海底管道的名义壁厚,mm;D为海底管道的名义外径,mm。

2.2 相互作用腐蚀缺陷

当腐蚀管道上某一区域内的各个腐蚀缺陷不满足第2.1节中单个腐蚀缺陷条件时,应考虑这些腐蚀点之间产生影响管道失效压力的相互作用。

在相互作用的缺陷群内,须逐个评估该腐蚀区域内所有单个缺陷以及所有相邻缺陷的组合。在计算各组合缺陷的失效压力时,选用组合的总长度 (包括间距)和有效深度,采用单个缺陷公式进行评估。

针对腐蚀区域内各腐蚀点分布的无规律性,为了使评估合理,分别在纵向和环向划分区域,评估纵向分段内的环向各个划分区内所有组合的缺陷,以环向评估所得的最小失效压力作为该纵向分段的许用压力,然后继续下一纵向分段的评估,如此循环,直至整个腐蚀管段评估完成。纵向划分以5.0为步长,与相邻分段至少应有2.5的重叠部分,环向划分以的角度为步长。

当评估中出现缺陷重叠的情况时,此时应将此作为复合缺陷处理,选取组合的长度和最深缺陷深度进行计算。如果复合缺陷由管内和管外缺陷迭加而成,则应选用管内和管外缺陷的最大深度之和。

2.3 复杂形状缺陷

复杂形状缺陷是由相互作用缺陷或单个缺陷联合群体组成的缺陷。在对复杂形状缺陷进行评估时,必须具有复杂形状缺陷长度和深度剖面图,否则无法进行评估。

对复杂形状缺陷的评估采用深度增量的方法:(1)按最大腐蚀深度将腐蚀缺陷分成许多增量dj,在每个腐蚀深度增量上,通过多个含有“腐蚀点”的“腐蚀斑”将腐蚀缺陷模型化;(2)分别对“腐蚀斑”、“腐蚀点”进行评估,按照单个缺陷进行评估,同时根据相互作用的评估方法对腐蚀点进行评估;(3)将整个腐蚀区域等效为以腐蚀总长度和平均腐蚀深度的单个腐蚀缺陷进行评估;(4)比较上述各评估结果,最小的失效压力值即为该腐蚀深度增量下管道许用压力;(5)对所有深度增量重复上述过程,进而确定腐蚀管道的许用压力。图3为腐蚀深度增量为dj时复杂缺陷模型示意图。

由于篇幅原因,对复杂形状缺陷的评估计算方法只作简要介绍,分项安全系数法和许用应力的详细评估计算方法可参考文献 [4]。

图3 腐蚀深度增量为dj时的复杂腐蚀缺陷模型示意图

3 腐蚀缺陷评估的计算方法

针对单个腐蚀缺陷、相互作用腐蚀缺陷两种类型缺陷,分别对分项安全系数和许用应力这两种评估计算方法进行了详细阐述。

3.1 分项安全系数法

分项安全系数法是根据DNV OS-F101海底管道系统规范确定的安全准则[5],是基于LRFD(载荷和抗力系数设计)的评估方法。考虑了腐蚀缺陷尺寸测量精度、材料性质、管子制造误差等不确定因素,能客观地反映管道存在腐蚀缺陷后的剩余强度。根据DNV OS-F101划分的不同安全等级,规范中给出了不同可靠度水平 (高、正常、低)、不同检测精度以及相对测量和绝对测量两种检测方法下的分项安全系数。

3.1.1 单个腐蚀缺陷剩余强度评估

在对单个腐蚀缺陷进行评估时,将腐蚀管道分为两类进行考虑:(1)管道主要承受内压作用;(2)海底管道除了承受内压外,在运行期间还承受不可忽略的轴力、弯矩以及温度荷载等外部载荷而产生纵向压应力。

(1)仅考虑内压作用

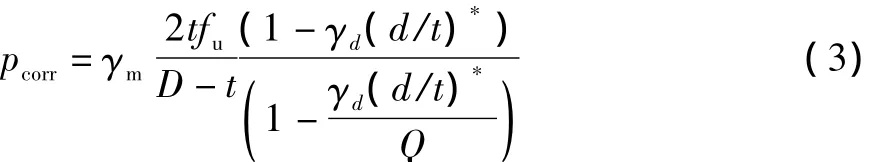

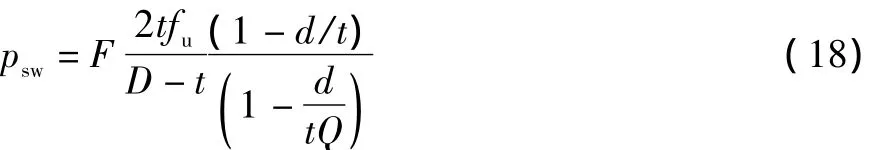

仅考虑内压作用时,腐蚀海底管道的失效压力计算方法如下:

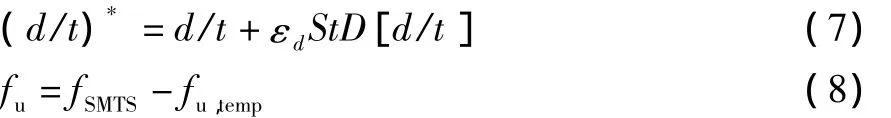

(2)内压与纵向压应力组合作用下的纵向腐蚀评估

纵向腐蚀缺陷海底管道的失效压力计算如下:

环向腐蚀缺陷海底管道的失效压力计算如下:

式中:γm为纵向腐蚀预测模型的分项安全系数;γd为腐蚀深度的分项安全系数,是标准偏差StD[d/t]的函数;εd为腐蚀深度的分位数值,是标准偏差StD[d/t]的函数;fSMTS为管材的最小拉伸强度,MPa;fu,temp为由于温度引起的管材拉伸强度折减,MPa;d为腐蚀缺陷深度,mm;l为腐蚀缺陷长度,mm;Q为腐蚀长度的修正系数;StD[d/t]为 d/t的标准偏差,与检测设备的精度和置信水平有关;γmc为环向腐蚀预测模型的分项安全系数;H1为纵向压应力系数;Ar=1-dθ/t为环向面积折减系数;ξ为纵向应力利用系数;θ=c/(πD)为腐蚀区环向长度与管道外周长的比;c为腐蚀环向长度,mm。文中的各分英安全系数取值参见规范DNV RP F101(2010)。

当γd(d/t)*>1时,失效压力pcorr=0;另外,当腐蚀深度超过管道名义壁厚的85%时,此评估方法不再适用。

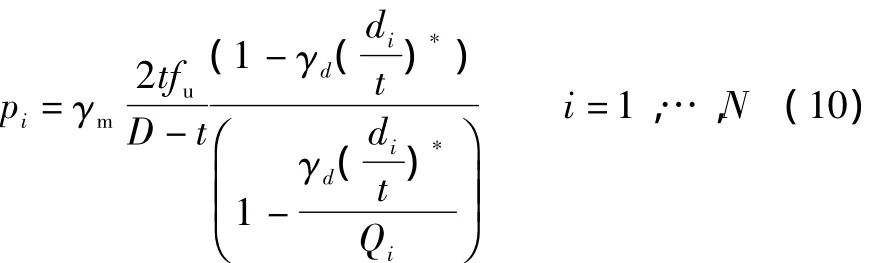

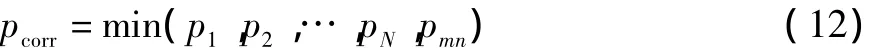

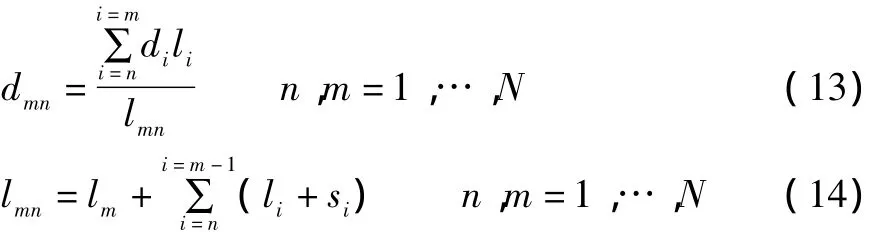

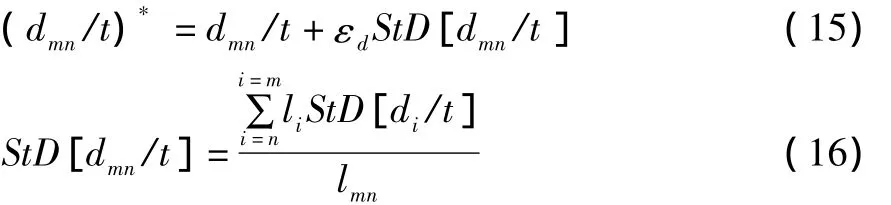

3.1.2 具有相互作用腐蚀缺陷剩余强度评估

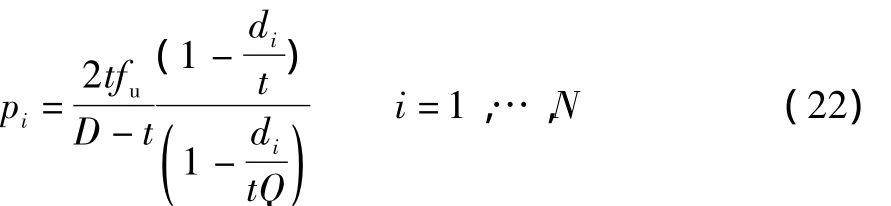

在针对具有相互作用的腐蚀缺陷进行评估时,根据第2.2节的评估思路和区域划分方法,在腐蚀区域内分别在纵向和环向划分区域,分别对单个和组合缺陷的失效压力进行计算。

单个缺陷的失效压力计算:

组合缺陷的失效压力计算:

腐蚀管道的失效压力:

其中:

式中:dmn为组合缺陷的有效深度,mm;lmn为组合缺陷的总长,包含缺陷间的间隙,mm;StD[dmn/t]为dmn/t的标准偏差。

3.2 许用应力法

许用应力法是基于许用应力设计方法,先计算出具有腐蚀缺陷管道的失效压力,然后再将该项失效压力乘以一安全系数F得到最终安全工作压力。该安全系数F计算如下:

式中:F1为模型安全系数,取0.9;F2为许用操作压力安全系数,取初始设计安全系数。

3.2.1 单个腐蚀缺陷剩余强度评估

(1)仅考虑内压作用

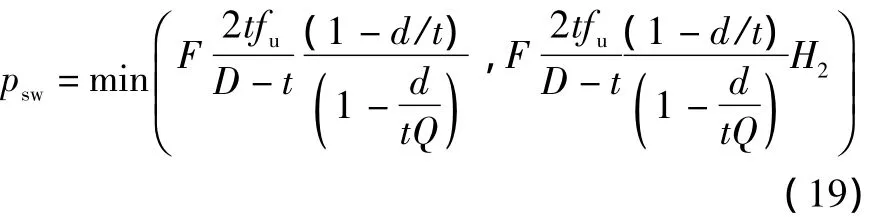

(2)内压与纵向压应力组合作用下的纵向腐蚀评估

其中:

3.2.2 具有相互作用的腐蚀缺陷剩余强度评估

单个缺陷的失效压力计算:

组合缺陷的失效压力计算:

式中:H2为纵向压应力系数;Ar=1-dθ/t为环向面积折减系数;σL外部荷载产生的名义纵向应力,MPa;为轴向力F在管道名义壁厚x上产生的纵向应力,MPa;为弯矩My在管道壁厚上产生的纵向应力,MPa;θ=c/(πD)为腐蚀区环向长度与管道外周长的比;c为腐蚀环向长度,mm。

4 分项安全系数法与许用应力法对比研究

分项安全系数与许用应力两种评估方法的主要区别在于采用的安全准则不同。前者是基于DNV-OSF101的安全准则,充分考虑了管材性质、管材制造误差以及腐蚀缺陷测量精度等一系列不确定因素,更能客观反映海底管道腐蚀后的剩余强度;而后者是基于许用应力设计准则,没有考虑各种不确定因素,但计算方法简洁,便于操作。

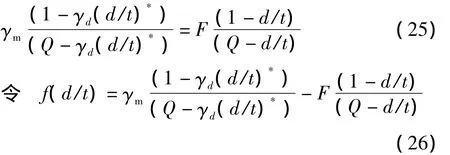

对腐蚀缺陷进行评估时,无论是单个腐蚀缺陷、相互作用腐蚀缺陷,还是复杂形状腐蚀缺陷,均是通过对腐蚀深度以及长度的相应处理,最终归结到单个腐蚀缺陷的评估上来,故作者针对仅考虑内压作用的单个缺陷计算评估,分别应用分项安全系数法与许用应力法进行计算评估。

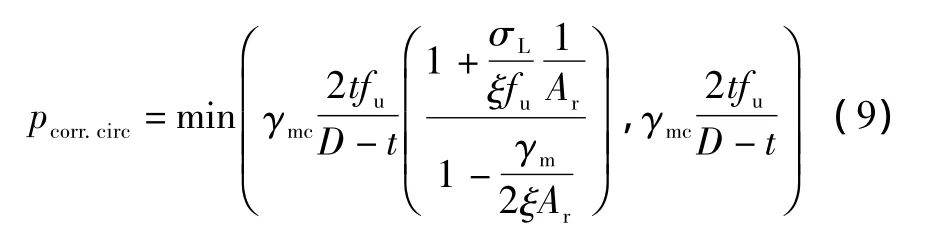

在计算中选取基础参数如下:钢管等级X65,钢管外径323.9 mm,钢管壁厚11.1 mm,腐蚀缺陷轴向长度250 mm。在以上基础条件下,分别以文中的公式 (3)和公式 (18),即分项安全系数法和许用应力法进行评估,考虑该规范规定当d/t>85%时,失效压力为0即管道完全失效,故计算在d/t为0~85%的范围内不同深度腐蚀缺陷的失效压力。两种方法中 γm、γd、εd、StD[d/t]以及 F 等参数,根据DNV RP F101(2010)规范选取或计算得出[4]。对于分项安全系数法,假设置检测结果的置信水平为85%,对4种不同检测精度条件下的腐蚀缺陷进行了评估。图4为采用两种方法对不同深度腐蚀缺陷剩余强度评估结果。

从图4可以看出:

图4 分项安全系数法和许用应力法评估结果

(1)对于分项安全系数评估方法,检测精度对评估结果影响较大,而且腐蚀深度越深,这种影响越明显,检测精度越差,其评估结果也越保守。可见提高检测设备的精度,有利于更客观地评估腐蚀海底管的道剩余强度。

(2)通过对两种方法评估所得曲线的比较可以看出:许用应力法评估的曲线与各检测精度下 (检测精度为0除外)评估的曲线均出现了交叉,记此交叉点处的相对腐蚀深度为d/t,检测精度越差,该交叉点的值越小。检测精度为0时,不存在此交叉点,许用应力法评估结果更保守。检测精度不为0,即设备存在测量误差:当d/t<(d/t)0时,许用应力法评估结果更保守;当d/t>(d/t)0时,分项安全系数法评估结果更保守。

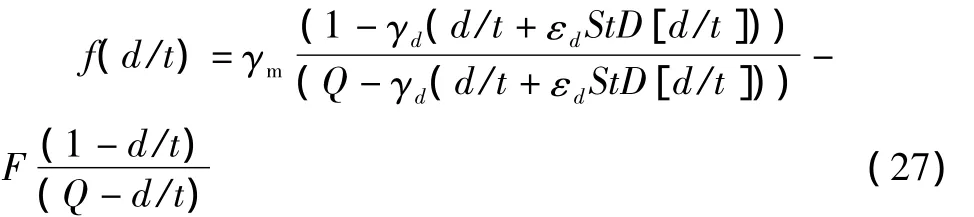

在(d/t)0处,两种方法对海底管道的剩余强度评估结果一致,即pcorr=psw,从而可求出 (d/t)0。其求解过程如下:

由pcorr=psw,结合公式 (4)和公式 (5)整理可得:

将公式 (7)代入上式:

令f(d/t)=0,即可求得(d/t)0。由公式 (27)可以看出:(d/t)0仅是标准偏差 StD[d/t]的函数,即(d/t)0与检测设备的精度与置信水平有关。

5 结论

(1)阐述了分项安全系数和许用应力两种腐蚀海底管道剩余强度的评估方法。

(2)当检测设备存在误差时,在某一条件下对同一腐蚀海底管道进行剩余强度评估时,存在一个相对腐蚀深度(d/t)0,分项安全系数法和许用应力法的评估结果相同。当相对腐蚀深度d/t<(d/t)0时,许用应力法评估结果更保守;当d/t>(d/t)0时,分项安全系数法评估结果更保守。

(3)对于分项安全系数评估方法,用于检测腐蚀尺寸的设备精度和设备置信水平对评估结果有较大影响。提高检测设备的性能,如精度、置信水平,可更客观对海底管道剩余强度进行评估。

【1】ASME B31G-2009:Manual for Determining the Remaining Strength of Corroded Pipelines[S].

【2】API 579:Fitness-for-service[S],2007.

【3】STEPHENS D R,LEIS B N,KURRE M D,et al.Development of Alternative Criterion for Residual Strength of Corrosion Defects in Moderater to higt toughness Pipe[R].Catalog No.L51794e,1999.

【4】DNV-PR-F101:Corroded Pipelines[S],2010.

【5】DNV Offshore Standard OS-F101:Submarine Pipelines Systems[S],2005.

【6】Rules for Submarine Pipelines Systems,DNV 1981.